Teoretické východisko problematiky posudzovania kvality dielov

| 1. | Teoretický prehľad poznatkov |

| 2. | Teoretické východisko problematiky posudzovania kvality dielov |

| 3. | Spoločnosť Hella Slovakia Signal – Lighting s.r.o.

|

Obsah

Procesy a ich význam

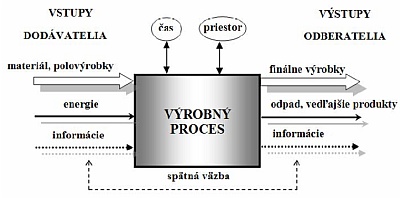

Všade nás obklopujú procesy, či už, napr. chemické, biologické, klimatické a pod.. Ich charakteristickým znakom je to, že vždy existuje akýsi spúšťač procesov ako aj dôsledok procesov. V systémovej teórií pre to používame pojem vstup a výstup. To samotné však nepostačuje pre pochopenie procesu, pretože pre jeho priebeh je potrebná aj určitá usporiadaná vnútorná štruktúra, ktorá dovoľuje práve premenu vstupného impulzu na výstup. Obecnejšie môžeme proces definovať ako systém, ktorým je súbor nejakých prvkov, medzi ktorými existujú voľajaké vzťahy a ktorý je v interakcii s jeho podstatným okolím [2].

V literatúre sa môžeme stretnúť s rôznymi definíciami procesu, ako napr. [2]:

Proces je súbor činností, ktorý vyžaduje jeden alebo viac druhov vstupov a tvorí výstup, ktorý má pre zákazníka hodnotu. Individuálne úlohy v rámci procesu sú dôležité, ale žiadna z nich nemá pre zákazníka význam, pokiaľ nie je v poriadku celý proces, čiže keď proces nevedie k dodaniu tovaru.

Proces najjednoduchšej podobe predstavuje ohraničenú skupinu vzájomne súvisiacich činností, pričom každá má predpísané vstupy a výstupy. Vstupy, ktorými môže byť materiál, nástroje, alebo rôzne druhy informácií, sú premieňané sériou aktivít na výstupy, ktoré sú poskytované príjemcovi. Proces má jasne zadefinovaný začiatok a koniec.

Každý proces v organizácií je charakterizovaný svojimi vnútornými a vonkajšími atribútmi [2]:

- poslanie procesu,

- rozhrania procesu,

- vstupy a výstupy procesu,

- regulátory procesu,

- vnútorná štruktúra procesu,

- trvanie procesu,

- informačná, materiálna, ľudská, finančná a energetická náročnosť procesu.

Význam procesov

Ako vyplýva z definície, proces je špecifickým organizovaným zoskupením pracovných činností v čase a priestore, so začiatkom, koncom, vstupmi a výstupmi – vytvárajúci fungujúcu štruktúru. Tento štruktúrny element procesov je kľúčom k dosiahnutiu úžitku z ich inovácie, prestavby, či neustáleho zlepšovania. Ak totiž účastníci alebo dizajnéri procesov nie sú schopní sa dohodnúť, ako sú (alebo by mali byť) ich činnosti zostavené a usporiadané, je veľmi ťažké procesy systematicky zlepšovať alebo vplývať na ich zlepšovanie [2].

Je však potrebné pochopiť, že procesná štruktúra má úplne inú povahu i podstatu ako hierarchická funkčná štruktúra, ktorá tvorí základ dnešných organizácií. Zatiaľ čo hierarchická funkčná štruktúra je statickým prierezom zodpovednosti a vzťahov nadradenosti/podriadenosti v organizácií, procesná štruktúra poskytuje dynamický pohľad na to, akým spôsobom organizácia vytvára hodnotu. Ešte markantnejší je tento rozdiel z pohľadu riadenia a zlepšovania: zatiaľ čo organizácia nie je schopná nijako aktívne riadiť, merať ani zlepšovať hierarchickú funkčnú štruktúru, proces má vždy svoje náklady, čas, kvantitu i kvalitu výstupu a z neho vyplývajúcu spokojnosť zákazníka. Ak sa nám napr. podarí zabezpečiť zníženie nákladov alebo zvýšenie spokojnosti zákazníka, zlepšili sme proces samotný [2].

Procesný prístup v organizácií kladie dôraz na zlepšenie spôsobu, akým sa práca vykonáva, ako napr. protiklad k sústreďovaniu sa na špecifické produkty alebo služby, ktoré sú dodávané zákazníkovi. Úspešné organizácie musia samozrejme sledovať oboje – dodávať zákazníkom kvalitné produkty a služby a vytvárať efektívne procesy, ktoréto umožňujú [2].

Procesná štruktúra Hella Slovakia Bánovce

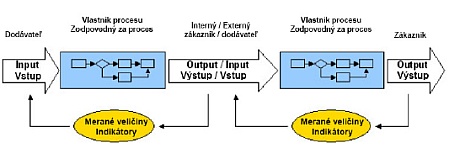

Systém manažmentu firmy Hella je zameraný na zákazníka a je vytvorený s orientáciou na proces. Procesná mapa ukazuje vzájomné pôsobenie procesov. Každý proces sa delí na viacero podprocesov [35].

Orientácia na proces:

Pochopenie procesu vo firme Hella sa zakladá na nasledujúcich smerniciach [35]:

- každý proces má dodávateľov a zákazníkov a každý účastník procesu je súčasne zákazníkom aj dodávateľom,

- zákazník je vždy aj nástupcom v procese,

- procesy majú i základné ukazovatele pre hodnotenie a sú nimi riadené.

Každý proces vo firme má svoju sieť procesov so stanovenými zodpovednosťami. Ciele tejto procesnej siete sú štandardizácia procesu, prispôsobenie a implementácia procesu [35].

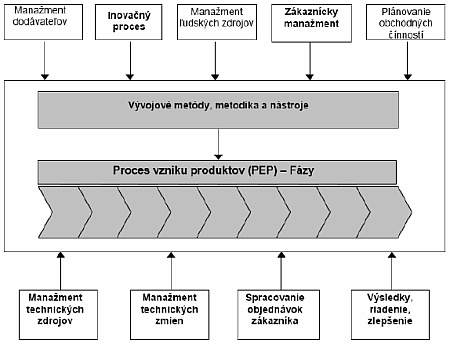

Proces vzniku produktu (Time to Market) v spoločnosti Hella

Proces vzniku produktu je proces, v ktorom sa uskutočňuje realizácia spokojnosti zákazníka realizáciou jeho požiadaviek vo vyrobiteľnom, spoľahlivom výrobku vhodnom na sériovú výrobu, ktorý uskutočňuje obchodné ciele spoločnosti Hella s ohľadom na ziskovosť, inovácie a technológie [35].

Proces vzniku produktu člení vytváranie ponuky a vývoj výrobku vhodného pre sériovú výrobu do 9 fáz: rozhodnutie o vystavení ponuky, ponuka, koncepcie, vývoj a detailizovanie, zhotovenie prevádzkových prostriedkov, kvalifikácia prevádzkových prostriedkov a jednotlivých dielov, kvalifikácia výrobkov a procesov, predsérie a začiatok sériovej výroby, rozpustenie projektového tímu. Spája všetky oblasti podniku podieľajúce sa na reťazci procesu a riadi ich rozhrania a oblasti úloh [35].

Výstupy procesu vzniku produktu sú [35]:

- špecifikované, požiadavkám zákazníka zodpovedajúce a zákazníkom schválené produkty s definovanými kritériami prijatia a označenia,

- definované, inštalované, spôsobilé, dokumentované a schválené výrobné, montážne a logistické procesy (plán kontroly a riadenia),

- definované kontroly a rekvalifikácie s definovanými, pre účel kontroly vhodnými, kontrolnými prostriedkami (plán kontroly a riadenia),

- definované, schválené a spôsobilé prevádzkové prostriedky a jednotlivé komponenty,

- vybratí, kvalifikovaní a schválení dodávatelia,

- školení pracovníci s definovanými profilmi,

- spustená sériová výroba.

Zlepšovanie kvality procesov

Každá firma sa snaží o to, aby jej ponúkané výrobky a služby boli kvalitné. Nie vždy sa podarí, aby každý výrobok bol rovnako kvalitný. Aj v najlepšie zvládnutých procesoch môžu vzniknúť chyby. Pri založení firmy a začatí produkcie sa často nedbá na kvalitu, hlavné je vyrábané množstvo (kusy). Skôr či neskôr sa však problémy s kvalitou objavia a je potrebné ich riešiť [1].

Zlepšovanie kvality je chápané ako zvyšovanie schopnosti plniť požiadavky na kvalitu. Jedná sa teda o aktivity, ktorých cieľom je dosiahnutie vyššej úrovne kvality v porovnaní s predchádzajúcim stavom [1].

Zameriava sa na tri oblasti [5]:

- zvyšovanie vhodnosti k použitiu,

- znižovanie rozsahu nezhôd v dodávkach výrobkov a služieb,

- zvyšovanie účinnosti všetkých podnikových procesov.

V zmysle STN EN ISO 9004: 20051 je zlepšovanie kvality chápané ako súhrn činností vykonávaných vo firme za účelom zvyšovania efektívnosti a účinnosti procesov k dosiahnutiu zvýhodnenia ako pre firmu, tak aj pre zákazníka. Zlepšovanie kvality má dva veľké ciele, a to zvyšovanie spokojnosti zákazníka a nepretržité zdokonaľovanie všetkých procesov vo firme. Tieto ciele musia byť ľahko pochopiteľné, merateľné, primerané, podnecujúce a stanovené pre celú firmu [4].

Pod pojmom zlepšovanie procesu chápeme kontinuálny proces analyzovania plytvaní, hľadanie a realizovanie opatrení za účelom ich odstránenia a zvýšenia výkonnosti procesov. Zlepšovanie procesov zahrňuje mnoho menších krokov zlepšení v krátkych časových odstupov, systematicky vykonávaných na všetkých úrovniach [4].

Zlepšovanie by v žiadnom prípade nemalo byť považované za jednorazovú aktivitu, ktorá po dosiahnutí plánovaných cieľov končí. Naopak, proces zlepšovania by mal byť chápaný ako nepretržitý proces, v ktorom by dosiahnutie zlepšeného stavu malo byť východiskom pre ďalšie zlepšovanie, malo by sa jednať o neustále (trvalé) zlepšovanie [1].

Význam neustáleho zlepšovania

Neustále zlepšovanie je jedným zo základných predpokladoch úspešnosti organizácie. Je to celá rada dôvodov. Uvedieme aspoň niektoré z nich [1]:

- požiadavky zákazníkov sa dynamicky menia a sú neustále náročnejšie,

- neustály vývoj vedy a techniky prinášajú celú radu nových príležitostí ku zlepšovaniu,

- konkurencia na trhu sa neustále zostruje,

- neustále sa vyvíjajú vonkajšie podmienky (legislatíva, podmienky na trhu, dostupnosť surovín a pod.),

- aktivity neustáleho zlepšovania podporujú aktivity zapojenia pracovníkov do plnenia cieľov organizácie.

Neustále zlepšovanie je dôležitou súčasťou dosiahnutia a udržania konkurencieschopnosti a malo by sa stať trvalým cieľom každej organizácie [1].

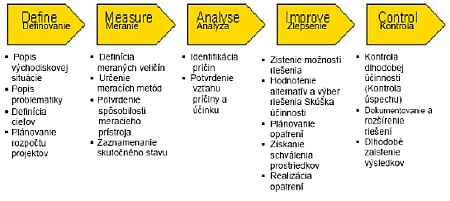

Model DMAIC ako štandardný postup zlepšovania procesu

DMAIC je základnou zložkou metodiky Six Sigma, používa sa na zlepšenie existujúcich procesov tým, že eliminuje chyby a nedostatky. Bol vyvinutý Demingom a je to rozšírená verzia PDCA cyklu. Obsahuje päť fáz: definovať, merať, analyzovať, zlepšovať a riadiť [14]. Pre Six Sigmu a jej základný model DMAIC existuje dôvod ak [9]:

- proces nespĺňa zákaznícke požiadavky (najmä na čas reakcie),

- nie sú jednoznačne identifikované príčiny problému,

- nevieme ako odstrániť príčiny problému.

Fázy modelu DMAIC

Model DMAIC pozostáva z piatich fáz. Tieto fázy sú vzájomne prepojené a tvoria proces. Výstupy jednej fázy sú zároveň vstupmi pre nasledujúcu fázu [15]. Fázy DMAIC [9]:

- Definovať (define) – zadefinovať ciele, ktoré chcem dosiahnuť

- Merať (measure) – porozumieť procesu a zbierať dáta

- Analyzovať (analyze) – analyzovať dáta a určiť hlavné problémy

- Zlepšiť (improve) – zlepšiť proces opatreniami zameranými na odstránenie pravých príčin problému

- Riadiť (control) – pravidelná kontrola nového procesu

Štruktúra a postupnosť jednotlivých fáz v rámci modelu DMAIC je popísaná v obrázku č. 5.

Pre všetky identifikované problémy a potenciály zlepšenia Hella sa používa proces riešenia problémov a zlepšovania podľa štruktúry DMAIC. Problémy sa analyzujú systematicky s ohľadom na príčinu na základe údajov a expertíz, zavádzajú sa opravné opatrenia a preskúmava sa účinnosť a realizujú sa trvalé zlepšenia [35]. Zavádzané opravné opatrenia sa môžu vzťahovať na [35]:

- produkt, produkciu a servis s uplatnením v manažmente technických zmien,

- podnikateľské zdroje zamestnancov, financie, techniku, informačné technológie

- procesy, spôsoby a postupy.

Popis metód a nástrojov použitých pri aplikácií modelu DMAIC

Popis nástrojov použitých vo fáze Meranie modelu DMAIC:

Pareto diagram:

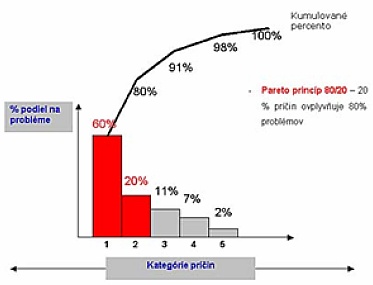

V oblasti riadenia kvality je Pareto diagram jedným z najefektívnejších, bežne dostupných a ľahko aplikovateľných nástrojov. Umožňuje oddeliť podstatné faktory určitého problému od menej podstatných a ukázať, ktorým smerom zamerať úsilie pri odstraňovaní nedostatkov v procese zabezpečovania kvality. Pre oblasť riadenia kvality použil prvýkrát aplikáciu známeho Paretovho princípu americký odborník na kvalitu Juran. Sformuloval záver, že 80 – 95% problémov s kvalitou je spôsobených malým počtom príčin 5 – 20%. Tieto príčiny nazval životne dôležitou menšinou. Na problémy tvoriace túto menšinu je v ďalšej analýze procesu potrebné prednostne zamerať pozornosť, analyzovať ich do hĺbky a minimalizovať ich pôsobenie. Ostatné príčiny (80 – 95%) nazval najprv triviálnou väčšinou, neskôr užitočnou väčšinou [3].

Pomocou Paretovho diagramu možno životne dôležitú menšinu identifikovať, čo umožňuje sústrediť pozornosť prednostne na tie činitele, ktoré sa najviac podieľajú na analyzovanom probléme. Správne určenie životne dôležitej menšiny činiteľov ja najviac závislé na vierohodnosti spracovaných údajov. Z praktického hľadiska je najvhodnejšie príspevky jednotlivých činiteľov vyjadriť v nákladových položkách. Tomu všetci rozumejú [16]. K určeniu životne dôležitých menšín sa obvykle využívajú dva druhy kritérií [16]:

- určitá zvolená hodnota relatívného komutatívneho súčtu v percentách

- priemerná hodnota príspevkov na jedného činiteľa (napr. priemerné výdavky spojené s výskytom jednej nezhody)

Pre efektívne riešenie problémov s kvalitou je veľmi užitočné prepojenie s Ishikawa diagramom. Paretova analýza sa využije na výber najzávažnejšieho činiteľa problému a jeho možné príčiny sa potom analyzujú v Ishikawa diagrame.

Postupnosť krokov pri zostrojení Paretovho diagramu [17]:

- Definovať prvky, ktorých vplyv sa bude vyhodnocovať; určiť problém, ktorý je potrebné riešiť,

- Číselné vyjadrenie jednotlivých prvkov a ich celkový súčet; časové obdobie pre hodnotenie,

- Výpočet percentuálnej hodnoty pre každý prvok,

- Usporiadať prvky od najväčšieho po najmenší,

- Vypočítať kumulatívne percentá (postupným) pridávaním percentuálneho podielu jednotlivých prvkov do priebežného súčtu,

- Zostrojiť stĺpcový diagram a čiaru kumulatívnych súčtov (Lorenzova krivka),

- Určiť, ktoré prvky sú najdôležitejšie (majú najväčší vplyv),

- Naplánovať zodpovedajúce opatrenia.

Pareto diagram je grafické znázornenie početnosti vyskytujúceho sa javu v závislosti na vybraných podmnožinách ako druhy chýb, príčiny vzniku javu, straty, druhy defektov , nákladov, nezhodných výrobkov a iné. Vybrané podmnožiny sa získavajú napr. z auditov , z rozborov nezhôd nezhodných výrobkov , výstupnej kontroly, výrobného procesu, reklamácií od zákazníkov a pod.. Paretov diagram sa dopĺňa Lorenzovou (kumulatívnou početnosťou) krivkou [18].

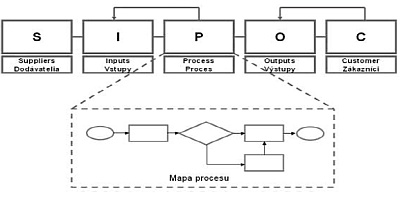

Model procesu SIPOC

(Model procesu Supplier – Input – Process – Output - Customer)

Všeobecná mapa procesu SIPOC je chronologické zobrazenie najvýznamnejších udalostí alebo operácii v procese. Poskytuje základ pre definovanie procesu v zjednodušenej vizuálnej podobe. Dáva zjednodušený pohľad na celkový proces [19].

Slúži ako komunikačný prostriedok, ktorý pomáha objasniť proces ľuďom vo vnútri podniku, ako aj ľuďom mimo podniku [19]. Výhody SIPOC diagramu [19]:

- mapa procesu zachytávajúca tak dodávateľa, ako aj zákazníka,

- prostredníctvom SIPOCu môžeme zmapovať aj požiadavky na proces,

- je veľmi dobrým nástrojom na ohraničenie riešenej oblasti.

Skratka SIPOC znamená [20]:

- S – dodávateľ (Supplier)

- Dodávatelia sú jednotlivci, oddelenia alebo organizácie, ktoré poskytujú materiály, informácie, alebo zdroje, ktoré sú spracované v procese, ktorý je analyzovaný.

- I – vstup (Input)

- Vstupmi sú materiály alebo informácie poskytnuté dodávateľmi. Vstupy sú transformované, spotrebované, alebo inak použité v procese.

- P – proces (Process)

- Definovanie procesu zahŕňa identifikáciu kľúčových krokov, ktoré prevádzajú vstupy na výstupy.

- O – výstup (Output)

- Výstupy sú zvyčajne výrobky, informácie, služby alebo rozhodnutia, ktoré sú výsledkom procesu.

- C – zákazník (Customer)

- Zákazníci sú jednotlivci, oddelenia alebo organizácie, ktoré dostávajú výstupy, výrobky alebo služby, vznikajúce pri procese.

Popis metód a nástrojov použitých vo fáze Analýza a Zlepšenie modelu DMAIC:

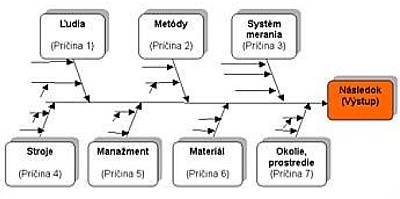

Ishikawa diagram

Ishikawov diagram je nástroj, ktorý sa používa na grafické zobrazenie príčinnej súvislosti medzi riešeným problémom a jeho príčinami. Pomocou grafického záznamu sa zobrazujú príčiny, ktoré ovplyvňujú výslednú skúmanú vlastnosť alebo problém. Diagram má tvar kostry ryby [18].

Tento diagram by sa mal stať prvým krokom riešenia všetkých problémov, ktoré môžu byť vyvolané viacerými príčinami. Spracovanie je jednoduché a ľahko pochopiteľné, čo vedie k zapojeniu širšieho okruhu pracovníkov a prináša námety na nové nekonvenčné riešenia.

Potrebným predpokladom pre efektívne spracovanie diagramu príčin a následkov je tímová práca s využitím brainstormingu. Doporučuje sa zapojenie laikov, ktorí nie sú zaťažení „prevádzkovou slepotou“. Prácu tímu by mal viesť skúsený moderátor. V prvej fáze tím stanoví hlavné kategórie príčin daného problému [18].

V prípade problémov s kvalitou výrobku sa často používajú tieto hlavné kategórie:

Dekompozícia príčin na „príčiny príčin“ by sa mala robiť tak dlho, pokiaľ sa neodhalia všetky koreňové príčiny následku. Za koreňové príčiny možno považovať konkrétne možné príčiny následku, ktoré už nie je potrebné ďalej dekomponovať a na ich odstránenie možno navrhnúť konkrétne nápravné alebo preventívne opatrenia [18]. Postup zostrojenia Ishikawa diagramu pozostáva z nasledujúcich krokov [18]:

- Problém je jasne znázornený v hlave ryby,

- Je potrebné nakresliť chrbticu a rebrá,

- Pokračuje sa vo vyplnení diagramu pýtaním sa otázky “prečo?” na každú príčinu problému,

- Pohľad na diagram a identifikovanie hlavných príčin,

- Navrhnutie opatrení na odstránenie hlavných príčin.

Hlavným cieľom Ishikawovho diagramu je rozšíriť náš pohľad, aby sme mohli odhaliť príčiny, ktoré nemusia byť hneď zrejmé. Preto sú veľmi dôležité rozsiahle vstupy do diagramu. Ak ide o citlivú otázku, môžeme vystaviť veľký čistý diagram v spoločných priestoroch na viac dní, aby hocikto, kto môže niečím prispieť, vpísal svoje nápady do diagramu. Keď je to možné, nápady by sa mali kombinovať. Hoci zdôrazňujeme vytvorenie čo najväčšieho počtu potenciálnych príčin, v konečnom dôsledku je to kvality týchto nápadov, ktoré prináša uspokojivé riešenie daného problému [3]. Ishikawov diagram prvýkrát použil expert na kvalitu Kaoru Ishikawa v roku 1943. Odvtedy sa stal štandardným nástrojom zlepšovania kvality [3].

Metóda 5 WHY Metóda 5 WHY je založená na kladení otázok PREČO? minimálne 5-krát na to, aby sa zistila koreňová príčina problému. V niektorých prípadoch je možné stanoviť viac než jednu koreňovú príčinu. Vo väčšine prípadov analýzu koreňovej príčiny vykonáva tím odborníkov na riešený problém. Výhodou metodiky je jej jednoduchosť. Na správne využitie metodiky nie je nutné personál špeciálne školiť [21].

Opakovaným kladením otázky PREČO? sa dá jednoducho dopracovať ku koreňovej príčine postupným odhaľovaním jednotlivých vrstiev príčin problému. Často údajná príčina problému vyvoláva ďalšie otázky. Napriek tomu, že názov metódy je 5 PREČO, v niektorých prípadoch kladenie piatich otázok PREČO nie je postačujúce, pretože neodhalí koreňovú príčinu. V týchto prípadoch je nutné položiť viac než 5 otázok PREČO [21].

Metodiku 5 WHY je vhodné použiť [21]:

- v prípade, že na vznik problému môže vplývať ľudský faktor,

- v prípade, že na problém pôsobí viac navzájom prepojených príčin,

- pri riešení každodenných príčin vo výrobe,

- v rámci projektov Six Sigma vo fáze analýzy,

- pri riešení reklamácií vo fáze analýzy koreňovej príčiny problému.

I napriek tomu, že metóda 5 WHY je často používaná a obdivovaná inžiniermi, je aj často kritizovaná za svoju jednoduchosť. Hovorí sa, že neanalyzuje problém do hĺbky [21].

Postup metódy 5 WHY môžeme uplatniť v nasledujúcich krokoch [21]:

- Definovanie špecifického problému. Písomné zaznamenávanie problému pomáha presne formulovať problém a podrobne ho popísať. Pomáha to všetkým členom tímu koncentrovať sa na ten istý problém.

- Kladenie otázky PREČO problém vznikol a zaznamenávanie do pripraveného formulára.

- V prípade, že odpoveď na otázku PREČO neidentifikuje koreňovú príčinu, kladenie otázky PREČO znova a zaznamenávanie odpovede do formulára.

- Opakovanie kroku 3. Kladenie otázky PREČO toľkokrát, pokiaľ sa tím nezhodne na skutočnosti, že identifikovaná príčina je koreňová.

Výhody použitia 5 WHY:

Napriek kritike sa nedajú poprieť výhody metódy 5 WHY. Hlavnými výhodami sú [21]:

- pomáha identifikovať koreňovú príčinu problému,

- stanovuje vzťah medzi rôznymi príčinami problému a problémom ako takým,

- jednoduché použitie,

- nevyžaduje zložitý zber dát a využitie metód štatistickej analýzy,

- nevyžaduje špeciálne školenie pracovníkov.

Metóda 5 WHY sa môže používať individuálne, ale aj spolu s inými známymi nástrojmi manažérstva kvality. Jedným z najvýznamnejších nástrojov, ktorý sa najčastejšie používa spolu s metódou 5 WHY je Ishikawa diagram. Diagram rybacej kosti (Ishikawa) slúži na identifikáciu všetkých potenciálnych príčin analyzovaného problému. Ak sú zadefinované všetky potenciálne príčiny problému, potom sa používa metóda 5 WHY na definovanie koreňovej príčiny [21].

Brainstorming

Brainstorming – metóda tvorby nových námetov formou tímového rokovania. Metóda sa riadi presným postupom a základnými pravidlami, takže nemá živelný a neriadený charakter. Metóda je založená na tvorivej schopnosti človeka. Tvorivá činnosť je schopnosť človeka prekonávať konvenčné spôsoby myslenia, konania, správania sa alebo schopnosť vytvárať nové a užitočné veci. Brainstorming patrí medzi najznámejšie a najpoužívanejšie metódy intuitívneho tvorivého myslenia. Vychádza zo zámerného, účelového oddeľovania intuitívnej – tvorivej časti ľudského myslenia od časti logického – myslenia [3].

Hlavné zásady brainstormingu [22]:

- Pravidlo zákazu kritiky

- Pri tvorbe nápadov sa zakazuje akákoľvek kritika vrátane kritiky v skrytej alebo neverbálnej podobe (úškľabok, mávnutie rukou a podobne).

- Pravidlo uvoľnenia fantázie

- Každý sa má usilovať čo najviac uvoľniť fantáziu a predstavivosť a riadiť sa zásadou, že najneobvyklejšie a zdanlivo najabsurdnejšie návrhy môžu byť najlepšie alebo k nim môžu viesť.

- Pravidlo čo najväčšieho počtu nápadov

- Každý sa musí usilovať vyprodukovať čo najviac nápadov.

- Pravidlo vzájomnej inšpirácie

- Pre úspešný priebeh brainstormingu je dôležitá kombinácia a vzájomné spájanie a zdokonaľovanie nápadov, rozvíjanie myšlienok ostatných a pod..

- Pravidlo úplnej rovnosti účastníkov

- Počas brainstormingu neplatia vzťahy nadradenosti a podriadenosti. Platí iba podriadenosť vedúcemu zasadnutia.

Etapy, ktoré obyčajne tvoria brainstorming [22]:

- 1. Oboznámenie

- účastníkov s cieľom stretnutia, problémom a pravidlami. V tejto etape sa môže uskutočniť aj krátka diskusia o probléme alebo „mozgová rozcvička“ – netradičné riešenie nejakého menšieho problému.

- 2. Tvorba

- nápadov a riešení. Táto etapa sa zvykne označovať aj ako vlastný brainstorming. V tejto chvíli je mimoriadne dôležité dodržať všetky jeho pravidlá. Všetky nápady sa odporúča písať na tabuľu alebo veľký papier, aby ich mali pred očami všetci účastníci. Nesmie sa však uvádzať, kto návrh povedal, pretože nejde o ľudí, ale o nápady a riešenia. Účastníci by sa mali hlásiť a pri jednom vystúpení by mal jeden účastník povedať iba jeden nápad. Optimálny čas tejto etapy sú dve až tri štvrťhodiny s malými prestávkami po každej štvrťhodine.

- 3. Prestávka

- Podľa charakteru riešeného problému môže trvať niekoľko minút, hodín, ale aj dní. Počas nej sa návrhy „odosobnia“, pričom môžu nastať aj významné zmeny v motivácii účastníkov brainstormingu.

- 4. Vyhodnocovanie návrhov

- Podstatné je určiť kritériá na hodnotenie návrhov, ktorých by nemalo byť viac ako päť až šesť, lebo inak sa stanú neprehľadné. Nasleduje zaradenie návrhov do istých skupín obdobných návrhov, výber najlepších návrhov na ďalšie rozpracovanie, výber najdivokejších návrhov a úvahy, ako ich možno využiť, zhodnotenie vybraných návrhov. Je dôležité sústrediť sa na to, ako sa nápady dajú uskutočniť, a nie na hľadanie

dôvodov, prečo sa uskutočniť nedajú. V tejto etape zohráva kľúčovú úlohu hodnotiace myslenie, dokazovanie, práca s kritériami a ich dôsledkami a pod..

V praxi sa využíva niekoľko rôznych variantov brainstormingu. Jedným je napríklad písaný brainstorming, ktorého podstata spočíva v tom, že hárok papiera putuje od jedného účastníka k druhému, pričom každý účastník naň postupne napíše svoj návrh. Pingpongový brainstorming je určený iba dvom účastníkom. Jeden povie návrh, na ktorý druhý účastník reaguje svojím návrhom, potom opäť príde rad na prvého atď..

Niektorým účastníkom brainstormingu prekáža, že si problém nemôžu pokojne premyslieť alebo naštudovať z literatúry. Preto niektorí odborníci zaradili do brainstormingu etapu samoštúdia. Po oboznámení s hlavným problémom pri tomto variante nasleduje etapa samoštúdia a až potom prichádza čas na ďalšie etapy [22].

Interpretácia výsledkov brainstormingu

Navrhované riešenia sa môžu týkať ľudí, zariadení, manažmentu, vylepšenia služby alebo hocijakého iného aspektu, ktorý má niečo spoločné s problémom. Rôzne riešenia nám dávajú rôzne možnosti. Ak je naším cieľom získať čo najefektívnejšie riešenia, potom brainstorming môže znížiť počet možností eliminovaním menej efektívnych. Zdroj každého nápadu poskytuje nejaký kľúč, ako je problém chápaný rôznymi vrstvami v organizácii a aké ťažkosti by mohli vzniknúť, keď sa zavádza alternatívne riešenie. Ak sú nápady alebo riešenia redukovanou skupinou alternatív, potom môžu byť testované ďalej s použitím techník, ako napr. nákladovo – výnosovou analýzou. Brainstorming môže byť použitý v hocijakom štádiu programu merania kvality služieb. Hlavnou výhodou tejto techniky je, že nevyvoláva obavy, pretože nápady nie sú kritizované. Pretože všetky nápady sú napísané a vystavené, brainstoming môže rozšíriť pohľad účastníkov tým, že im odhalí alternatívne hľadiská a neštandardné riešenia [3].

Identifikovanie nezhodného produktu

Počas procesu môžu nastať rôzne problémy, ktoré sa potom premietnu do nezhôd. Nezhoda podľa STN EN ISO 9000:20062 predstavuje nesplnenie požiadavky. Tým, že nesplníme požiadavku zákazníka, sa automaticky znižuje jeho spokojnosť s produktom. Výrobky, ktoré obsahujú nezhody, sa nazývajú nezhodné výrobky [6].

Nezhodný produkt môžeme teda definovať ako produkt, ktorý nespĺňa vopred stanovené špecifikované požiadavky, ktoré sú naň kladené. Jeho identifikácia predstavuje zistenie nesúladu s týmito požiadavkami.

Podľa miesta vzniku môžeme nezhodné produkty rozdeliť na [6]:

- nezhodné výrobky v subdodávkach – vznikajú pri dodávkach materiálu, (polotovaru) alebo služieb

- nezhodné výrobky reklamované zákazníkom – nezhodu objavil zákazník - zákazník zhromažďuje nezhodné diely ako reklamáciu z 0 [km], vrátane logistických reklamácií a reklamácií z prevádzky

- interné nezhodné výrobky – vznikajú vo vnútri podniku. Sú identifikované pri medzioperačných a konečných kontrolách, námatkových skúškach a skúškach hotových výrobkov. Chyby, ktoré vznikajú na vyrábaných výrobkoch [35]:

- Dekoratívne: škrabance, fľaky, odtlačky prstov, preliačiny...,

- Rozmerové: nedá sa zamontovať, trčí mimo karosérie...,

- Nekompletný výrobok: chýba tesnenie, žiarovka...,

- Výrobok vydáva pazvuky: vŕzga, hrká, ...,

- Výrobok páchne,

- Výrobok nespĺňa špecifikáciu: je netesný, nesvieti...

Všetky tieto nezhodné výrobky je nutné riadiť. Riadenie je zamerané na zabránenie ich neúmyselnému používaniu, montáži alebo inštalácií. Na označenie, tvorbu záznamu o nezhodnom produkte a preskúmaní problému sa v organizáciách požadujú zdokumentované postupy [6].

Riadenie nezhodného produktu podľa ISO

Riadenie kvality je cieľavedomá činnosť zameraná na plnenie požiadaviek na kvalitu. Má zabezpečiť, aby sa v podniku dostali požiadavky na kvalitu produktu a výrobných, či vývojových procesov medzi hlavné priority [3].

Organizácia musí zabezpečiť, aby sa produkt, ktorý nezodpovedá naň kladeným požiadavkám, identifikoval a riadil, aby sa zabránilo jeho neželateľnému použitiu alebo dodaniu. Dokumentovaný postup musí zabezpečiť, aby sa určili riadenia a príslušná zodpovednosť a právomoc pri narábaní s nezhodným produktom [8]. Ak treba organizácia musí pri nezhodnom produkte postupovať jedným z nasledujúcich spôsobov [8]:

- vykoná činnosť, ktorá odstráni zistenú nezhodu,

- autorizuje jeho používanie, uvoľnenie alebo prijatie na základe povolenia výnimky pracovníkom s príslušnou právomocou a podľa potreby zákazníkom,

- vykoná činnosť, ktorá zabráni jeho pôvodnému zamýšľanému použitiu alebo zamýšľanej aplikácii,

- ak sa nezhodný produkt zistí po dodaní alebo po začatí používania, organizácia musí prijať opatrenie primerané účinku alebo potenciálnemu účinku nezhody.

Ak sa nezhodný produkt opraví, musí sa podrobiť opakovanej verifikácii, aby sa preukázala jeho zhoda s požiadavkami. Záznamy o charaktere nezhôd a o následne prijatých opatreniach vrátane dovolených výnimiek sa musia udržiavať [8]. Na odstránenie nezhody je potrebné zrealizovať príslušné riešenia. Sú zavádzané nápravné, poprípade preventívne opatrenia na odstránenie príčiny danej nezhody.

Nápravná činnosť

Organizácia musí vykonať nápravnú činnosť, aby odstránila príčiny nezhôd a zabránila ich opakovaniu. Nápravné činnosti musia zodpovedať očakávanému účinku nezhôd [8]. Musí sa vypracovať zdokumentovaný postup, v ktorom sa definujú požiadavky na [8]:

- preskúmanie nezhôd (vrátane sťažností zákazníkov),

- určenie príčin nezhôd,

- vyhodnotenie potreby činnosti na zabránenie vzniku nezhody,

- určenie a zavedenie nevyhnutnej činnosti,

- záznamy výsledkov vykonanej činnosti,

- preskúmanie efektívnosti vykonanej nápravnej činnosti.

Preventívna činnosť

Organizácia musí určiť preventívnu činnosť na odstránenie príčin potenciálnych nezhôd, aby zabránila ich výskytu. Preventívne činnosti musia zodpovedať závažnosti potenciálnych problémov [8]. Musí sa vypracovať zdokumentovaný postup, v ktorom sa definujú požiadavky na [8]:

- určenie potenciálnych nezhôd a ich príčin,

- vyhodnotenie potreby činnosti na zabránenie vzniku nezhôd,

- určenie a zavedenie potrebnej činnosti,

- záznamy výsledkov vykonanej činností,

- preskúmanie efektívnosti vykonanej preventívnej činnosti.