Opatrenia na zlepšenie kvality výroby v automobilovej spoločnosti

| 1. | Teoretické východiská zlepšovania kvality |

| 2. | Opis automobilovej spoločnosti Matador Automotive a.s. |

| 3. | Opatrenia na zlepšenie kvality výroby v automobilovej spoločnosti

|

Obsah

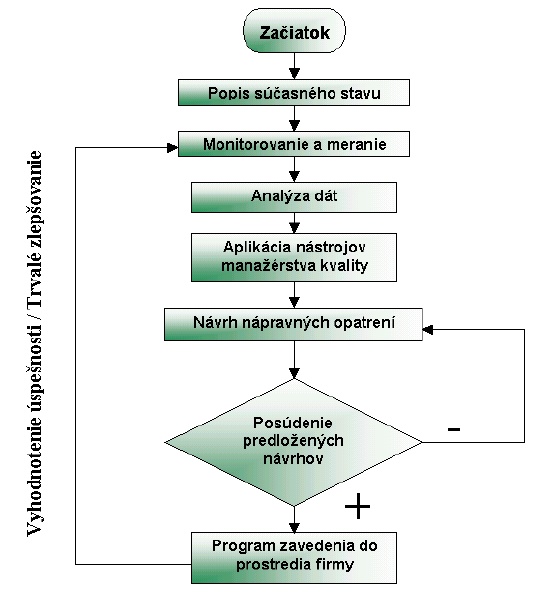

Cieľom vlastných návrhov a samostatnej práce bude navrhnúť nápravné opatrenia, ktorých úlohou bude zlepšiť úroveň kvality vo firme Matador Automotive, a.s. Tento požadovaný cieľ sa budeme snažiť dosiahnuť prostredníctvom identifikovania oblasti, ktorú firma považuje za kľúčovú, a na ktorú sa budeme musieť pri zlepšovaní kvality zamerať. Túto oblasť následne podrobíme analýze, identifikujeme jej slabé miesta, navrhneme nápravné opatrenia a rozpracujeme. Manažér kvality následne určí, ktoré z opatrení sa budú môcť prakticky aplikovať do prostredia firmy, a ktoré nie. Prijaté opatrenia prakticky zavedieme, vyhodnotíme ich úspešnosť a pokračujeme v trvalom zlepšovaní. Tento postup vychádza z filozofie PDCA cyklu (1.5.1 PDCA cyklus) a prehľadne ho zobrazuje nasledujúci vývojový diagram Obr. 4 Zlepšovanie kvality.

Opis súčasného stavu

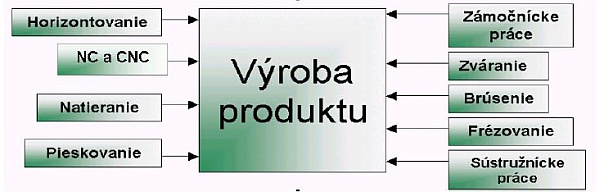

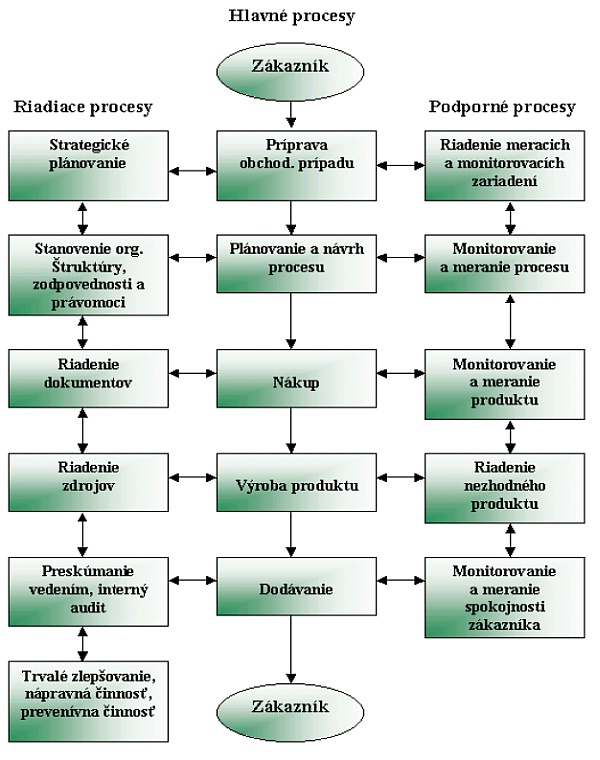

V súčasnosti firma musí bojovať nielen proti finančnej kríze, ale musí obstáť aj v každodennom boji s konkurenciou o zákazníka. Firma sa v súčasnosti zameriava na výrobu jednoúčelových strojov a podskupín pre gumárenské stroje, kde spoločnosť zaznamenáva dobré výsledky. Pre uspokojenie nových zákazníkov sa firma začala zameriavať aj na oblasť výroby robotizovaných liniek a lisovacích nástrojov. Na predstavenie Hlavných (kľúčových), Riadiacich a Podporných procesov v spoločnosti nám poslúži nasledujúci obrázok Obr. 5 Mapa procesov.

Z predchádzajúceho obrázku vidíme že medzi hlavné (kľúčové) procesy firmy patrí aj proces Výroby produktu. Výroba patrí medzi Alfu a Omegu každej spoločnosti a bez kvalitnej výroby nie je možné úspešne konkurovať okolitému trhu a uspokojovať požiadavky stále náročnejších zákazníkov. Z tohto dôvodu návrh nápravných opatrení na zlepšenie kvality bude smerovať práve na proces Výroby produktu. Samotný proces výroby produktu sa skladá z jednotlivých podprocesov, ktoré nám predstavuje nasledujúci obrázok Obr. 6 Predstavenie procesu výroby produktu.

V ďalšej časti tejto práce sa budeme zameriavať už len na samotný proces Výroby produktu. Pri zlepšovaní kvality v tomto kľúčovom procese sa budeme opierať o filozofiu metódy Kaizen (1.5.2 Kaizen). Metóda pojednáva o tom že ak chceme zlepšiť kvalitu v danom procese, musíme sa zamerať na jeho jednotlivé časti, identifikovať ich slabé miesta a realizovať malé postupné zlepšenia. Túto metódu sme zvolili z toho dôvodu, pretože umožňuje zlepšiť kvalitu v procese výroby prostredníctvom malých nápravných opatrení, ktoré by firme nemali spôsobiť žiadne veľké finančné zaťaženie. Tým pádom bude splnená požiadavka spoločnosti Matador Automotive a.s. , ktorú kladie na túto diplomovú prácu – maximálny zisk, minimálne náklady.

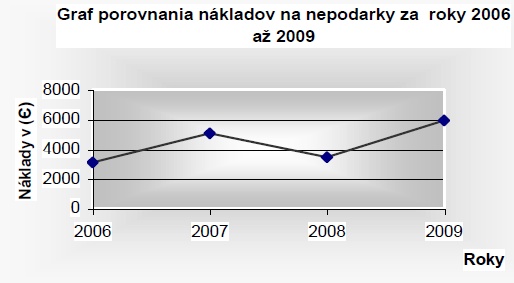

Monitorovanie a meranie

V predchádzajúcej časti tejto práce sme určili, že oblasťou na ktorú sa máme pri zlepšovaní kvality zamerať je proces Výroba produktu. Teraz je veľmi dôležité stanoviť relevantné ukazovatele, ktoré budeme monitorovať a analyzovať. Ukazovatele by mali byť jednoduché, pochopiteľné a mali by disponovať s výpovednou funkciou. Z tohto dôvodu boli za relevantné ukazovatele stanovené počet výskytu nezhodných produktov a náklady na nezhodné produkty. Monitorovaným obdobím sú roky 2006 až 2009.

Prehľad výskytu nezhodných produktov za roky 2006 až 2009.

| Obdobie rokov 2006 až 2009 | ||||

|---|---|---|---|---|

| 2006 | 2007 | 2008 | 2009 | |

| Počet nepodarkov (ks) | 14 | 23 | 17 | 30 |

Porovnanie nákladov na nezhodné produkty za roky 2006 až 2009

| Obdobie rokov 2006 až 2009 | ||||

|---|---|---|---|---|

| 2006 | 2007 | 2008 | 2009 | |

| Náklady na nepodarky (?) | 3 104,49 | 5 070,01 | 3 460,67 | 5 931,32 |

Prehľad výskytu nezhodných produktov a nákladov pre jednotlivé podprocesy výroby za roky 2006 až 2009

V procese výroby produktu sledujeme deväť jednotlivých podprocesov (Zváranie, Zámočnícke práce, Brúsenie, Frézovanie, Sústružnícke práce, Horizontovanie, NC a CNC, Natieranie, Pieskovanie). Nasledujúca Tab.3 nám vyjadruje počet nezhodných produktov a nákladov, ktoré vznikli v jednotlivých podprocesoch za sledované obdobie rokov 2006 až 2009.

| Podproces | Náklady (?) | Počet nezhod. produktov (ks) | ||||||

|---|---|---|---|---|---|---|---|---|

| 2006 | 2007 | 2008 | 2009 | 2006 | 2007 | 2008 | 2009 | |

| Zváranie | 50.62 | 656.87 | 26.19 | 78.04 | 2 | 2 | 1 | 1 |

| NC a CNC | 903.84 | 1746.27 | 863.51 | 3486.19 | 3 | 2 | 4 | 9 |

| Zámočnícke práce | 276.80 | 1175.40 | 423.39 | 143.70 | 1 | 4 | 2 | 6 |

| Frézovanie | 40.80 | 16.60 | 845.05 | 334.26 | 1 | 1 | 3 | 2 |

| Sústružnícke práce | 44.05 | 173.50 | 69.71 | 210.62 | 1 | 2 | 1 | 1 |

| Horizontovanie | 316.94 | 816.57 | 530.90 | 143.40 | 2 | 4 | 3 | 1 |

| Brúsenie | 999.80 | 149.37 | 519.05 | 829.18 | 3 | 5 | 1 | 5 |

| Natieranie | 0.00 | 21.58 | 106.35 | 56.43 | 0 | 1 | 1 | 1 |

| Pieskovanie | 471.65 | 313.85 | 76.51 | 649.51 | 1 | 2 | 1 | 4 |

| Spolu | 3104.49 | 5070.01 | 3460.67 | 5931.32 | 14 | 23 | 17 | 30 |

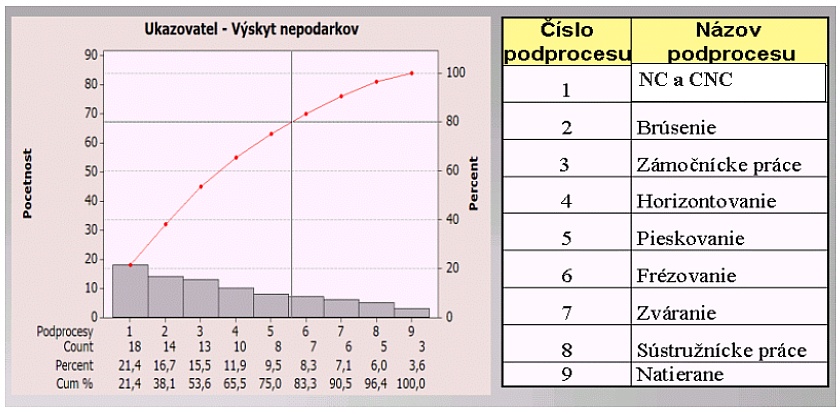

Analýza dát

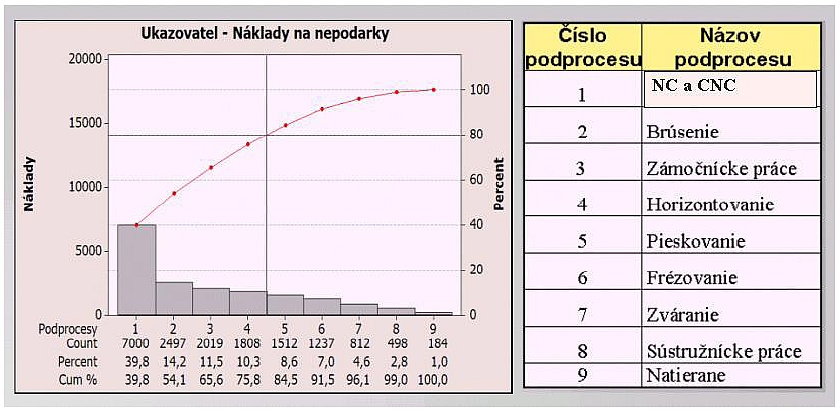

Cieľom tejto časti práce je vyhodnotenie monitorovaných ukazovateľov za sledované obdobie rokov 2006 až 2009. Prvoradou úlohou bude určenie tých najslabších miest (najslabších podprocesov) výroby produktu, pretože práve tam by mali smerovať prvé nápravné opatrenia. Identifikovanie tých podprocesov, ktoré svojou činnosťou najviac zaťažili tvorbu nákladov na nezhodnú výrobu a následné zameranie sa na tieto podprocesy, bude tým najlepším riešením za účelom zníženia nákladov, vyplývajúcich z neželanej nezhodnej výroby. K tomuto účelu využijeme Paretovú analýzu (1.5.3 Paretová analýza).

Z grafu Paretovej analýzy pre ukazovateľ výskytu nepodarkov vyplýva, že pri návrhu nápravných opatrení sa musíme najskôr zamerať na podprocesy: NC a CNC, Brúsenie, Zámočnícke práce, Horizontovanie, Pieskovanie, Frézovanie.

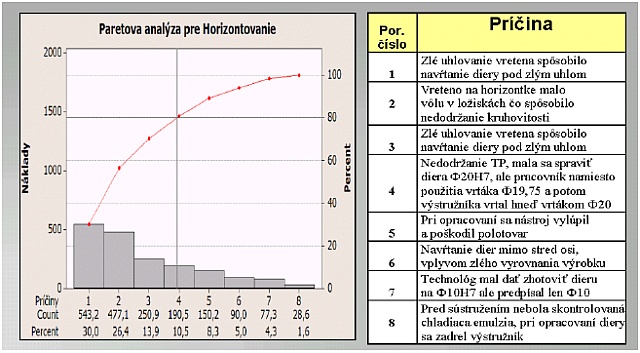

Z grafu Paretovej analýzy pre ukazovateľ náklady na nepodarky vyplýva, že pri návrhu nápravných opatrení sa musíme najskôr zamerať na podprocesy: NC a CNC, Brúsenie, Zámočnícke práce, Horizontovanie.

V ďalšej časti tejto práce sa budeme opierať o výsledky Paretovej analýzy pre ukazovateľ nákladov na nepodarky. Tento ukazovateľ sme si zvolili za relevantnejší z toho dôvodu, pretože zamerať sa na podprocesy, ktoré sa svojou činnosťou najviac podieľali na tvorbe nákladov, bude tým najefektívnejším riešením za účelom zníženia nákladov vyplývajúcich z nezhodnej výroby.

Aplikácia nástrojov manažérstva kvality

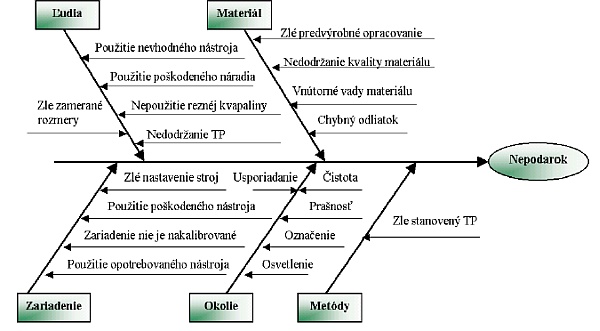

Cieľom tejto časti práce bude za pomoci aplikácie manažérskych nástrojov identifikovať pre každý sledovaný podproces výroby (NC a CNC, Brúsenie, Zámočnícke práce, Horizontovanie) príčiny, ktoré viedli k vzniku nezhodných produkov a určiť tie najzávažnejšie na ktoré sa budeme musieť zamerať. K tomuto účelu využijeme nástroje Brainstorming (1.5.4 Brainstorming), Ishikawov diagram (1.5.5 Ishikawov diagram) a Paretovú analýzu (1.5.3 Paretová analýza).

Metódu Brainstormingu využijeme za účelom zostavenia Ishikawovho diagramu, kde zamestnanci sledovaných podprocesov na základe svojich vedomostí a skúseností predstavia všetky príčiny, aké môžu viesť k vzniku nezhodných produktov v piatich skupinách: Ľudia, Materiál, Zariadenie, Metódy, Okolie. Očakávaným úžitkom zostaveného Ishikawovho diagramu bude všeobecné predstavenie všetkých možných príčin, a identifikovanie aj takých príčin o akých sa doteraz vôbec ani neuvažovalo.

Metódu Paretovej analýzy využijeme pri posudzovaní záznamov systému manažérstva kvality o výskyte nepodarkov. Tieto záznamy budeme musieť analyzovať za účelom zistenia konkrétnych relevantných príčin, ktoré viedli k vzniku nezhodných produktov. Úlohou Paretovej analýzy bude identifikovanie tých príčin, na ktorých odstránenie sa budeme musieť najskôr zamerať. Relevantnými dokumentami budú záznamy o výskyte nepodarkov za roky 2006 až 2009. Kľúčovým ukazovateľom budú opäť náklady na nepodarky.

Analýza podprocesu NC a CNC

Realizácia brainstormingu

Podrobné informácie ako bol uskutočnený brainstorming s pracovníkmi podprocesu NC a CNC predstavuje nasledujúca tabuľka Tab. 6. Rovnakým spôsobom, teda tabuľkovou formou predstavíme uskutočnené brainstormingi aj pre ostatné sledované podprocesy výroby produktu. Spoločnou črtou všetkých zrealizovaných brainstormingov je téma, miesto uskutočnenia a moderátor. Ostatné faktory sú pre každý podproces rozdielne.

| Téma brainstormingu | Miesto, dátum a čas uskutočnenia | Počet zúčastnených pracovníkov | Identifikácia zúčastnených pracovníkov | Moderátor brainstormingu |

|---|---|---|---|---|

| Identifikácia príčin vzniku nezhodného produktu | Dubnica nad Váhom, 13.12.2009, 11:00-11:20 | 7 | Operátori NC a CNC zariadení | Riešiteľ DP (Pre ďalšie realizácie brainstormingu bude najvhodnejším moderátorom Vedúci podprocesu NC a CNC) |

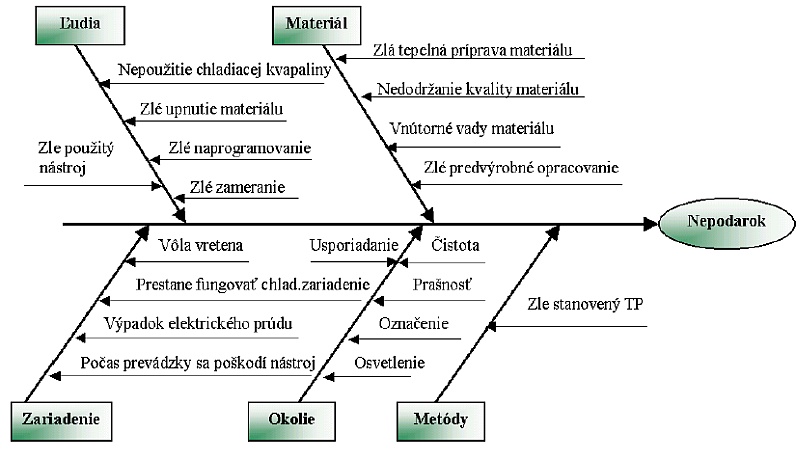

Zostavenie Ishikawovho diagramu

Na základe výsledkov brainstormingu pre podproces NC a CNC sme zostavili nasledujúci Ishikawov diagram Obr. 9, kde sú v piatich skupinách predstavené všetky relevantné príčiny, ktoré môžu viesť k vzniku nezhodného produktu.

Analýza záznamov o nezhodách

| Por. číslo | Názov nezhodnej položky | Počet nezhôd (ks) | Počet celkovo vyrob. (ks) | Náklady na nezhody (?) | Popis nezhody | ||

|---|---|---|---|---|---|---|---|

| Označenie | Príčina | Zodpovedný | |||||

| 1. | MP4-002273/ HRIADEL | 3 | 3 | 2980,00 | Chyba v TP | Technológ mal dať zhotoviť dieru na ?10H7 a napísal ?10 | Technológ |

| 2. | MP4-0021 /HRIADEL | 5 | 5 | 2525,20 | Chyba v TP | Technológ mal dať zhotoviť závit M10 a zadal vŕtať na ?10 | Technológ |

| 3. | O-KRUZOK 355x5 NBR | 2 | 50 | 543,10 | Chyba materiálu | Pri sústružení sa v materiály objavili vmesky (kazy) | Nákup materiálu |

| 4. | TF 12984 / ASTA | 2 | 2 | 438,00 | Chyba v TP | Technológ nezadal pridanie prídavku na kalenie a cementovanie | Technológ |

| 5. | KA-1101-18A 3/1/ VALEC | 2 | 84 | 347,30 | Chyba zvárania | Pri predvýrob. zváraní podskupín nebol dodržaný TP čo spôsobilo následne zlé sústružnícke opracovanie | Pracovník podprocesu zváranie |

| 6. | M-25400 / GESTELL RI | 4 | 4 | 166,21 | Chyba v tepelnom spracovaní | Materiál nemal predpísané chemické vlastnosti pretože namiesto žíhania pri 2000C bol žíhaný pri 1100C | Oddelenie Kooperácie |

| Spolu | 18 | 148 | 6999,81 | ||||

Predchádzajúca tabuľka Tab. 7 predstavuje, aké nezhodné produkty sa za sledované obdobie rokov 2006 až 2009 v podprocese NC a CNC vyskytli. Rovnakú tabuľku použijeme aj u ostatných sledovaných podprocesov za účelom analýzy nezhodnej výroby.

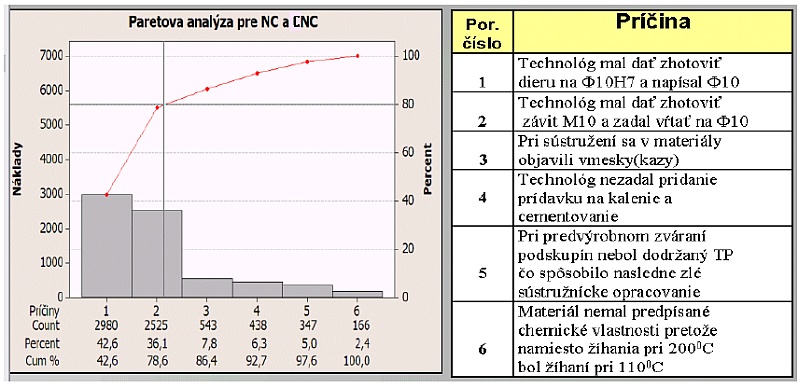

Určenie dominantných príčin

Z grafu Paretovej analýzy pre podproces NC a CNC vyplýva, že príčiny na ktoré sa budeme musieť zamerať sú:

- Technológ mal dať zhotoviť dieru na ?10H7 a napísal ?10,

- Technológ mal dať zhotoviť závit M10 a zadal vŕtať na ?10.

Tieto chyby však nespôsobili pracovníci podprocesu NC a CNC, ale pracovníci oddelenia Technológia, ktorý tým že uvoľnili do výroby nekvalitný technologický postup, zapríčinili vznik nezhodného produktu v podprocese NC a CNC. Z tohto dôvodu pri návrhu nápravných opatrení sa budeme musieť v prvom rade zamerať na oddelenie Technológia.

Ďalšou veľmi dôležitou skutočnosťou je fakt, že nekvalitný technologický postup zapríčinil vyrobenie celej série nekvalitne. Z toho dôvodu ďalší návrh nápravných opatrení bude smerovať aj do podprocesu NC a CNC, kde sa budeme snažiť navrhnúť, také nápravné opatrenia, ktoré by prípadnú nezhodu dokázali okamžite identifikovať (napr. hneď po vyrobení prvého kusu) a nedovolili by vyrobiť celú sériu nekvalitne.

Nástroj Paretovej analýzy použijeme aj u ostatných sledovaných podprocesov, za účelom identifikácie relevantných príčin, na ktorých odstránenie sa budeme musieť zamerať.

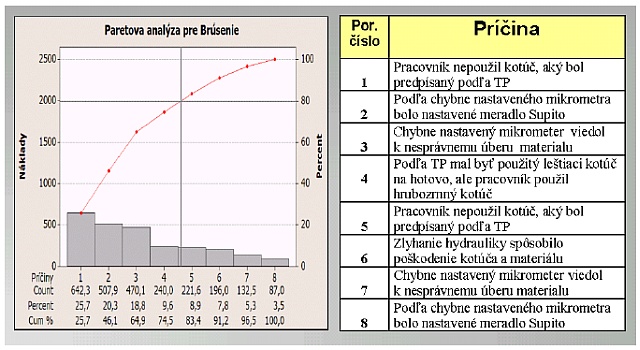

Analýza podprocesu Brúsenie

Realizácia brainstormingu

| Téma brainstormingu | Miesto, dátum a čas uskutočnenia | Počet zúčastnených pracovníkov | Identifikácia zúčastnených pracovníkov | Moderátor brainstormingu |

|---|---|---|---|---|

| Identifikácia príčin vzniku nezhodného produktu | Dubnica nad Váhom, 13.12.2009, 11:00-11:20 | 5 | Vedúci dielne, Operátori brúsnych zariadení | Riešiteľ DP (Pre ďalšie realizácie brainstormingu bude najvhodnejším moderátorom Vedúci podprocesu Brúsenie) |

Zostavenie Ishikawovho diagramu

Analýza záznamov o nezhodách

| Por. číslo | Názov nezhodnej položky | Počet nezhôd (ks) | Počet celkovo vyrob. (ks) | Náklady na nezhody (?) | Popis nezhody | ||

|---|---|---|---|---|---|---|---|

| Označenie | Príčina | Zodpovedný | |||||

| 1. | LA-455B DOSKA DOLNÁ | 3 | 3 | 642,30 | Chyba v zlom výbere kotúča | Pracovník nepoužil kotúč, aký bol predpísaný podľa TP | Pracovník oddelenia Brúsenie |

| 2. | LA-408A DOSKA DOLNÁ | 2 | 17 | 507,90 | Chyba v zlom nastavení | Podľa chybne nastaveného mikrometra bolo nastavené meradlo Supito | Pracovník oddelenia Brúsenie |

| 3. | JUS-004 / NAST BLOK | 3 | 10 | 470,10 | Chyba v zlom nastavení | Chybne nastavený mikrometer viedol k nesprávnemu úberu materiálu | Pracovník oddelenia Brúsenie |

| 4. | SKRINKA SL03 | 2 | 2 | 240,00 | Chyba v zlom výbere kotúča | Podľa TP mal byť použitý leštiaci kotúč na hotovo, ale pracovník použil hrubozrnný kotúč | Pracovník oddelenia Brúsenie |

| 5. | 06-0291 / SKRINA | 1 | 1 | 221,60 | Chyba v zlom výbere kotúča | Pracovník nepoužil kotúč, aký bol predpísaný podľa TP | Pracovník oddelenia Brúsenie |

| 6. | PZ3 / HLAVA | 1 | 41 | 196,00 | Chyba zariadenia | Zlyhanie hydrauliky spôsobilo poškodenie kotúča a materiálu | Zariadenie |

| 7. | 43 DIELEC BVPA | 1 | 26 | 132,50 | Chyba v zlom nastavení | Chybne nastavený mikrometer viedol k nesprávnemu úberu materiálu | Pracovník oddelenia Brúsenie |

| 8. | JUS-005/ NAST BLOK | 1 | 9 | 87,00 | Chyba v zlom nastavení | Podľa chybne nastaveného mikrometra bolo nastavené meradlo Supito | Pracovník oddelenia Brúsenie |

| Spolu | 14 | 109 | 2497,40 | ||||

Určenie dominantných príčin

Z grafu Paretovej analýzy pre podproces Brúsenie vyplýva že príčinami na ktoré sa budeme musieť zamerať sú:

- Pracovník nepoužil kotúč, aký bol predpísaný podľa TP,

- Podľa chybne nastaveného mikrometra bolo nastavené meradlo Supito,

- Chybne nastavený mikrometer viedol k nesprávnemu úberu materiálu,

- Podľa TP mal byť použitý leštiaci kotúč na hotovo, ale pracovník použil hrubozrnný kotúč.

Spoločnou črtou všetkých relevantných príčin, na ktorých odstránenie sa musíme zamerať je ľudský faktor. Vo všetkých prípadoch figuruje ľudská chyba ako prvotná príčina. Z toho dôvodu návrh nápravných opatrení by sa mal uberať takým smerom, a k takým metódam, ktoré zabraňujú pracovníkovi vykonanie chyby pri práci.

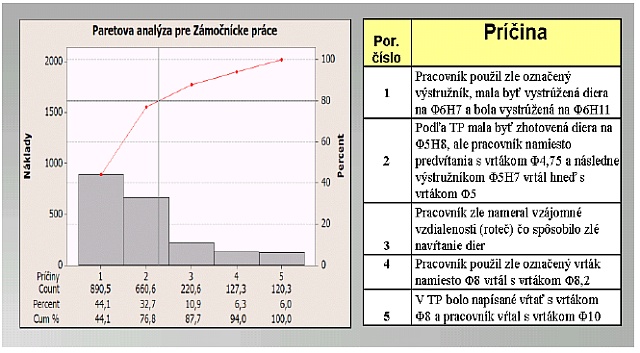

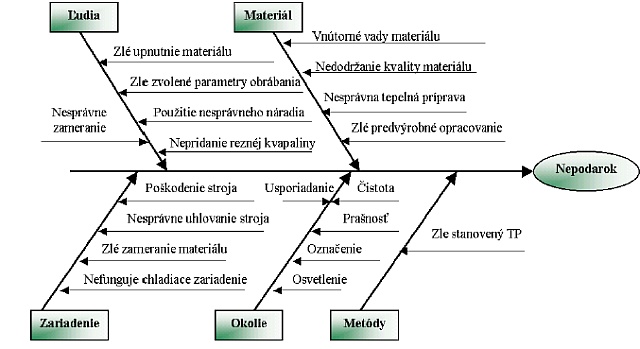

Analýza podprocesu Zámočnícke práce

Realizácia brainstormingu

| Téma brainstormingu | Miesto, dátum a čas uskutočnenia | Počet zúčastnených pracovníkov | Identifikácia zúčastnených pracovníkov | Moderátor brainstormingu |

|---|---|---|---|---|

| Identifikácia príčin vzniku nezhodného produktu | Dubnica nad Váhom, 14.12.2009, 11:00-11:20 | 5 | Vedúci dielne, Operátori zámočníckej dielne | Riešiteľ DP (Pre ďalšie realizácie brainstormingu bude najvhodnejším moderátorom Vedúci podprocesu Zámočnícke práce) |

Zostavenie Ishikawovho diagramu

Analýza záznamov o nezhodách

| Por. číslo | Názov nezhodnej položky | Počet nezhôd (ks) | Počet celkovo vyrob. (ks) | Náklady na nezhody (?) | Popis nezhody | ||

|---|---|---|---|---|---|---|---|

| Označenie | Príčina | Zodpovedný | |||||

| 1. | MR.63A ELESA+GANTNER | 5 | 5 | 890.50 | Chyba spôsobená použitím zle označ. nástroja | Pracovník použil zle označený výstružník, mala byť vystrúžená diera na ? 6H7 a bola vystrúžená na ? 6H11 | Pracovné prostredie |

| 2. | A3 05 105/ EXZENTERHUELSE | 4 | 4 | 660.59 | Chyba z použitia nespráv. nástroja | Podľa TP mala byť zhotovená diera na ?5H8, ale pracovník namiesto predvŕtania s vrtákom ?4,75 a nasledne výstružníkom ?5H7 vŕtal hneď s vrtákom ?5 | Pracovník oddelenia Zámočnícke práce |

| 3. | MP2 / SEGMENT I.MPM | 2 | 34 | 220.60 | Chyba v zlom zameraní | Pracovník zle nameral vzájomné vzdialenosti (rozteč)čo spôsobilo zlé navŕtanie dier | Pracovník oddelenia Zámočnícke práce |

| 4. | PZ3 RAMENO h12 | 1 | 1 | 127.30 | Chyba spôsobená použitím zle označ. nástroja | Pracovník použil zle ozančený vrták namiesto ?8 vŕtal vrtákom ?8,2 | Pracovné prostredie |

| 5. | 708/ BU LINKS | 1 | 1 | 120.30 | Chyba v nedodržaní TP | V TP bolo napísané vŕtať s vrtákom?8 a pracovník vŕtal s vrtákom ?10 | Pracovník oddelenia Zámočnícke práce |

| Spolu | 13 | 45 | 2019.29 | ||||

Určenie dominantných príčin

Z grafu Paretovej analýzy pre podproces Zámočnícke práce vyplýva že príčinami na ktoré sa budeme musieť zamerať sú:

- Pracovník použil zle označený výstružník, mala byť vystružená diera na ? 6H7 a bola vystružená na ? 6H11,

- Podľa TP mala byť zhotovená diera na ?5H8, ale pracovník namiesto predvŕtania s vrtákom ?4,75 a následne výstružníkom ?5H7 vŕtal hneď s vrtákom ?5.

Paretova analýza určila, že relevantné príčiny, na ktorých odstránenie sa máme zamerať sú spôsobené pracovným prostredím (usporiadaním, označením nástrojov) a ľudským faktorom. Z toho dôvodu pri návrhu nápravných opatrní budeme musieť aplikovať metódy, ktoré riešia pracovné prostredie a zaoberajú sa ľudským faktorom (problematiku ľudského faktoru riešime aj v podprocese Brúsenie).

Analýza podprocesu Horizontovanie

Realizácia brainstormingu

| Téma brainstormingu | Miesto, dátum a čas uskutočnenia | Počet zúčastnených pracovníkov | Identifikácia zúčastnených pracovníkov | Moderátor brainstormingu |

|---|---|---|---|---|

| Identifikácia príčin vzniku nezhodného produktu | Dubnica nad Váhom, 14.12.2009, 10:30-10:50 | 9 | Operátori horizontálnych zariadení | Riešiteľ DP (Pre ďalšie realizácie brainstormingu bude najvhodnejším moderátorom Vedúci podprocesu Horizontovanie) |

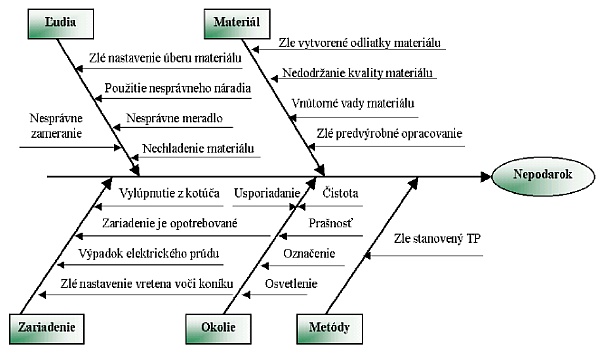

Zostavenie Ishikawovho diagramu

Analýza záznamov o nezhodách

| Por. číslo | Názov nezhodnej položky | Počet nezhôd (ks) | Počet celkovo vyrob. (ks) | Náklady na nezhody (?) | Popis nezhody | ||

|---|---|---|---|---|---|---|---|

| Označenie | Príčina | Zodpovedný | |||||

| 1. | PRETLAK KOCKA KL5 | 2 | 5 | 543.20 | Chyba v uhľovaní stroja | Zlé uhľovanie vretena spôsobilo navŕtanie diery pod zlým uhlom | Zariadenie |

| 2. | OKRUZOK 146NBR-70 | 2 | 20 | 477.10 | Chyba z opotreb. stroja | Vreteno na horizontke malo vôľu v ložiskách čo spôsobilo nedodržanie kruhovitosti | Zariadenie |

| 3. | PRETLAKKOCKA KL5 | 1 | 12 | 250.90 | Chyba v uhľovaní stroja | Zlé uhľovanie vretena spôsobilo navŕtanie diery pod zlým uhlom | Zariadenie |

| 4. | TORLEX 447-TA | 1 | 1 | 190.50 | Chyba v nedodržaní TP | Nedodržanie TP, mala sa spraviť diera ?20H7, ale pracovník namiesto použitia vrtáka ?19,75 a potom výstružníka vŕtal hneď vrtákom ?20 | Pracovník oddelenia Horizontov. |

| 5. | GRUELL P4-3816 | 1 | 27 | 150.20 | Chyba z poškod. nástroja | Pri opracovaní sa nástroj vylúpil a poškodil polotovar. | Zariadenie |

| 6. | 92 / MADREVITE SX | 1 | 8 | 90.00 | Chyba zlého nastavenia | Navŕtanie dier mimo stred osi, vplyvom zlého vyrovnania výrobku | Pracovník oddelenia Horizontov. |

| 7. | ROMEL VXP | 1 | 1 | 77.31 | Chyba v TP | Technológ mal dať zhotoviť dieru na ?10H7, ale predpísal len ?10 | Technológ |

| 8. | GRUELL P5BX | 1 | 130 | 28.60 | Chyba z nespráv. chladenia stroja | Pred sústružením nebola skontrolovaná chladiaca emulzia, pri opracovaní diery sa následne zadrel výstružník | Pracovník oddelenia Horizontov. |

| Spolu | 10 | 204 | 1807.81 | ||||

Určenie dominantných príčin

Z grafu Paretovej analýzy pre podproces Horizontovanie vyplýva že príčinami na ktoré sa budeme musieť zamerať sú:

- Zlé uhľovanie vretena spôsobilo navŕtanie diery pod zlým uhlom,

- Vreteno na horizontke malo vôľu v ložiskách, čo spôsobilo nedodržanie kruhovitosti,

- Nedodržanie TP, mala sa spraviť diera ?20H7, ale pracovník namiesto použitia vrtáka ?19,75 a potom výstružníka vŕtal hneď vrtákom ?20.

Na základe výsledkov paretovej analýzy môžeme povedať, že relevantné príčiny na ktorých odstránenie sa máme zamerať, boli spôsobené chybou zariadenia a chybou vyplývajúcou z ľudského faktora. Z toho dôvodu pri návrhu nápravných opatrení budeme musieť vychádzať z takých metód a postupov, ktoré riešia nekvalitu spôsobenú technickým zariadením a nekvalitu spôsobenú ľudským faktorom (problematiku ľudského faktora už riešime, a to v podprocese Zámočnícke práce a Brúsenie).

Návrh nápravných opatrení

Cieľom nápravných opatrení bude zníženie tvorby nákladov na nezhodné výrobky pri dodržaní stanovenej podmienky, ktorú firma kladie na túto diplomovú prácu: maximálny zisk, minimálne náklady. Pri návrhu nápravných opatrení budeme vychádzať z výsledkov predchádzajúcej časti tejto práce 3.4 Aplikácia nástrojov manažérstva kvality, kde sme určili na aké relevantné príčiny, sa máme pri návrhu nápravných opatrení zamerať.

Návrh pre oddelenie Technológia a podproces NC a CNC

Nasledujúca tabuľka Tab. 18 vyjadruje navrhované nápravné opatrenia, ktoré by sa mali prakticky aplikovať do prostredia firmy. Tieto návrhy teraz rozpracujeme do podoby v akej budú prezentované manažérovi kvality, ktorý následne rozhodne či sa budú môcť prakticky aplikovať, alebo nie. Rovnaký postup využijeme aj pre ostatné sledované podprocesy.

| Príčina nezhody | Navrhované nápravné opatrenie |

|---|---|

| Technológ mal dať zhotoviť dieruna ?10H7 a napísal ?10 | Zavedenie štatistickej prebierky |

| Technológ mal dať zhotoviť závit M10 a zadal vŕtať na ?10 | Zavedenie štatistickej prebierky |

Zavedenie štatistickej prebierky do oddelenia Technológia

- Zodpovedný pracovník

- Vedúci oddelenia Technológia

- Popis nápravného opatrenia

- Navrhované nápravné opatrenie vychádza z filozofie Štatistickej prebierky (1.5.6 Štatistická prebierka), ktorej úlohou je na základe preberacieho pravidla určiť či bude produkt prijatý, alebo nie. Štatistická prebierka zabraňuje tomu, aby sa do výrobného procesu nedostali produkty, ktoré nespĺňajú požadovanú kvalitu, v našom prípade je produktom technologický postup. Na základe tejto filozofie pracovník oddelenia Technológia, keď vypracuje technologický postup príde za vedúcim oddelenia, ktorý na základe preberacieho pravidla vyberie náhodne desať výrobných operácií, ktoré si sám prekontroluje. V prípade veľkej pracovnej vyťaženosti vedúci oddelenia môže túto úlohu delegovať na jedného zo svojich podriadených. Podmienkou bude, že túto kontrolu nesmie vykonať pracovník, ktorý daný technologický postup vyhotovil. Dôvod je jednoduchý, keďže pracovníci zvyčajne svoje vlastné chyby odhaliť nedokážu. Ak sa pri kontrole zistí, že jedna z desiatich kontrolovaných výrobných operácií je chybná, znamená to že technologický postup vyhovuje na 90%, čo je už neprijateľná hodnota, keďže technologický postup musí vyhovovať na plných 100%. V tom prípade sa technologický postup vráti späť svojmu zhotoviteľovi na opätovné komplexné prekontrolovanie, keďže je predpoklad, že sa v ňom môžu nachádzať ďalšie chyby. Vedúci oddelenia, ale aj jednotlivý technológovia si musia uvedomiť zodpovednosť za svoju prácu, keďže uvoľnenie nekvalitného technologického postupu znamená následne vznik nezhodného produktu.

- Očakávania od nápravného opatrenia

- Navrhované nápravné opatrenie by malo zabrániť chybnému technologickému postupu dostať sa do výrobného procesu, a tým spôsobiť vznik nezhodných výrobkov. Výhodou nápravného opatrenia sú jeho minimálne náklady na zavedenie.

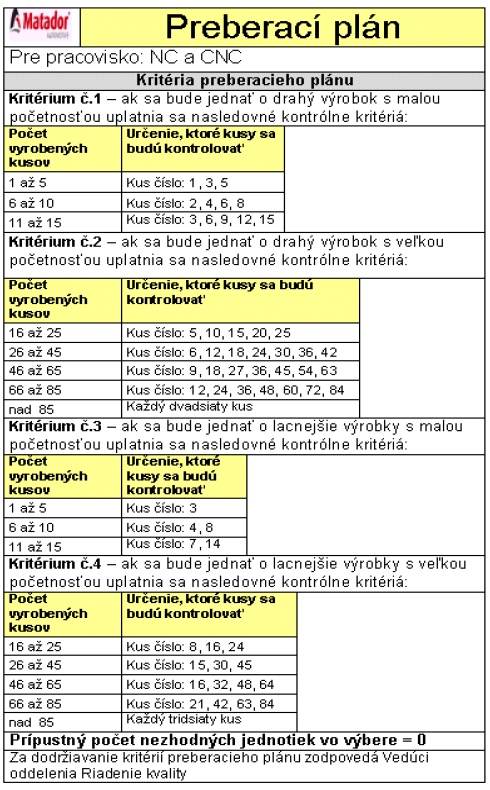

Zavedenie štatistickej prebierky do podprocesu NC a CNC

- Zodpovedný pracovník

- Vedúci oddelenia Riadenie kvality

- Popis nápravného opatrenia

- Navrhované nápravné opatrenie vychádza opäť, z filozofie Štatistickej prebierky (1.5.6 Štatistická prebierka), ktorej úlohou je na základe preberacieho pravidla určiť či bude produkt prijatý, alebo nie. Úlohou štatistickej prebierky bude v tomto prípade zabrániť tomu, aby nebola celá séria vyrobená nezhodne. Princíp spočíva v tom, že pracovníci oddelenia Riadenie kvality na základe preberacieho plánu, budú aktívne monitorovať výrobu v podprocese NC a CNC. Podstatou včasnej identifikácie nezhody bude jej okamžité odstránenie a zabránenie, aby sa prejavila aj u ostatných ešte nevyrobených kusoch. Pri tejto práci budú pracovníci oddelenia Riadenie kvality postupovať podľa nasledujúcich kritérií.

- Kritéria preberacieho plánu

Kritérium č.1 – ak sa bude jednať o drahý výrobok s malou početnosťou, uplatnia sa nasledovné kontrolné kritériá:

| Počet vyrobených kusov | Určenie, ktoré kusy sa budú kontrolovať |

|---|---|

| 1 až 5 | Kus číslo: 1, 3, 5 |

| 6 až 10 | Kus číslo: 2, 4, 6, 8 |

| 11 až 15 | Kus číslo: 3, 6, 9, 12, 15 |

Kritérium č.2 – ak sa bude jednať o drahý výrobok s veľkou početnosťou, uplatnia sa nasledovné kontrolné kritériá:

| Počet vyrobených kusov | Určenie, ktoré kusy sa budú kontrolovať |

|---|---|

| 16 až 25 | Kus číslo: 5, 10, 15, 20, 25 |

| 26 až 45 | Kus číslo: 6, 12, 18, 24, 30, 36, 42 |

| 46 až 65 | Kus číslo: 9, 18, 27, 36, 45, 54, 63 |

| 66 až 85 | Kus číslo: 12, 24, 36, 48, 60, 72, 84 |

| nad 85 | Každý dvadsiaty kus |

Kritérium č.3 – ak sa bude jednať o lacnejšie výrobky s malou početnosťou, uplatnia sa nasledovné kontrolné kritériá:

| Počet vyrobených kusov | Určenie, ktoré kusy sa budú kontrolovať |

|---|---|

| 1 až 5 | Kus číslo: 3 |

| 6 až 10 | Kus číslo: 4, 8 |

| 11 až 15 | Kus číslo: 7, 14 |

Kritérium č.4 – ak sa bude jednať o lacnejšie výrobky s veľkou početnosťou, uplatnia sa nasledovné kontrolné kritériá:

| Počet vyrobených kusov | Určenie, ktoré kusy sa budú kontrolovať |

|---|---|

| 16 až 25 | Kus číslo: 8, 16, 24 |

| 26 až 45 | Kus číslo: 15, 30, 45 |

| 46 až 65 | Kus číslo: 16, 32, 48, 64 |

| 66 až 85 | Kus číslo: 21, 42, 63, 84 |

| nad 85 | Každý tridsiaty kus |

Preberací plán:

Očakávania od nápravného opatrenia: Navrhované nápravné opatrenie, by malo byť schopné identifikovať nezhodné výrobky, ešte pred vyrobením celej série (všetkých plánovaných kusov). Včasnou identifikáciou nezhôd budú pracovníci schopní, odstrániť zistené nedostatky, a tým zabezpečiť, aby sa viac nezopakovalo, že organizácia vyrobí celú sériu nekvalitne.

Návrh pre podproces Brúsenie

| Príčina nezhody | Navrhované nápravné opatrenie |

|---|---|

| Pracovník nepoužil kotúč, aký bol predpísaný podľa TP | Zavedenie poka yoke nástroja pre brúsky |

| Podľa chybne nastaveného mikrometra bolo nastavené meradlo Supito | Zavedenie poka yoke nástroja pre mikrometer |

| Chybne nastavený mikrometer viedol k nesprávnemu úberu materiálu | Zavedenie poka yoke nástroja pre mikrometer |

| Podľa TP mal byť použitý leštiaci kotúč na hotovo, ale pracovník použil hrubozrnný kotúč | Zavedenie poka yoke nástroja pre brúsky |

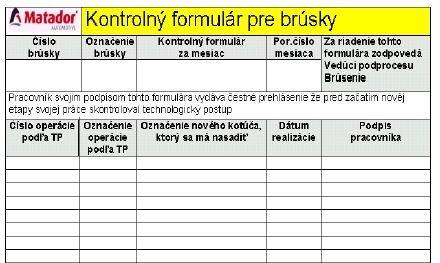

Zavedenie poka yoke nástroja pre brúsky

Zodpovedný pracovník: Vedúci oddelenia Brúsenie

Popis nápravného opatrenia: Navrhované nápravné opatrenie vychádza z filozofie Poka Yoke (1.5.7 Poka Yoke), ktorej úlohou je zabrániť neúmyselným a nechceným chybám, ktoré boli spôsobené ľudským faktorom. Podstata spočíva v zavedení takých pomocných prvkov, ktoré budú zabezpečovať, že sa práca vykonáva len správne v našom prípade, že pracovník oddelenia Brúsenie bude používať kotúče, aké predpisuje technologický postup. Na základe tejto filozofie, sme navrhli zaviesť ku každej brúske poka joke nástroj formou formulára. Princíp spočíva v tom, že pracovník oddelenia Brúsenie, pri každej výmene brúsneho kotúča bude musieť tento priložený formulár podpísať, kde čestne prehlási, že pred výmenou kotúča skontroloval priložený technologický postup, a teda nový kotúč, ktorý nasadzuje je v súlade s technologickým postupom. Formuláre bude prideľovať a evidovať vedúci oddelenia Brúsenie. Ten vždy na začiatku nového mesiaca umiestni nové poka yoke formuláre ku každej brúske a staré formuláre za predchádzajúci mesiac zozbiera za účelom ich ďalšieho riadenia v rámci systému manažérstva kvality. Úlohou tohto archivovania bude určiť pracovníka, ktorý bude niesť zodpovednosť za vznik nezhodného produktu, ktorý bol spôsobený použitím nesprávneho brúsneho kotúča.

Kontrolný formulár pre brúsky:

Očakávania od nápravného opatrenia: Navrhované nápravné opatrenie by malo zabrániť použitiu chybného kotúča, ktorý spôsoboval vznik nezhodných produktov. Výhodou tohto nápravného opatrenia sú jeho minimálne náklady na zavedenie, a to že pracovník svojim podpisom v podstate ubezpečuje firmu, že chyby spôsobené použitím nesprávneho kotúča sa už viac nebudú opakovať.

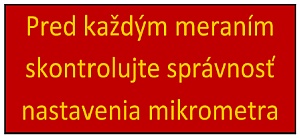

Zavedenie poka yoke nástroja pre mikrometer

Zodpovedný pracovník: Vedúci oddelenia Brúsenie

Popis nápravného opatrenia: Navrhované nápravné opatrenie vychádza opäť z filozofie poka yoke (1.5.7 Poka Yoke), ktorej úlohou je zabrániť neúmyselným a nechceným chybám, ktoré boli spôsobené ľudským faktorom. Podstata spočíva opäť v pridaní poka joke nástroja, ktorý zabráni pracovníkom oddelenia Brúsenie použiť nesprávne nadstavený mikrometer. Každý pracovník oddelenia Brúsenie má pri sebe 15 mikrometrov o rôznych rozsahoch, ktoré používa pri výkone svojej práce. Tieto mikrometre majú často pootočený bubienok o niekoľko desatín milimetra, čo spôsobuje následne vznik nezhodných produktov. Nápravné opatrenie spočíva v tom, že každému pracovníkovi sa nad sadu uskladnených mikrometrov pridá na viditeľné miesto poka yoke nástroj formou upozorňujúcej tabuľky, kde bude napísane, aby pracovník pred použitím ktoréhokoľvek mikrometra najskôr skontroloval jeho nastavenie.

Upozorňujúca tabuľka:

Očakávania od nápravného opatrenia: Navrhované nápravné opatrenie by malo upozorniť pracovníka, aby si pred použitím mikrometra skontroloval správnosť jeho nastavenia. Výhodou tohto nápravného opatrenia sú opäť jeho veľmi malé náklady na zavedenie.

Návrh pre podproces Zámočnícke práce

| Príčina nezhody | Navrhované nápravné opatrenie |

|---|---|

| Pracovník použil zle označený výstružník, mala byť vytrúžená diera na ? 6H7 a bola vystrúžená na ? 6H11 | Zavedenie 5S |

| Podľa TP mala byť zhotovená diera na ?5H8, ale pracovník namiesto predvŕtania s vrtákom ?4,75 a následne výstružníkom ?5H7 vŕtal hneď s vrtákom ?5 | Zavedenie poka yoke nástroja pre zámočníkov |

Zavedenie 5S

Zodpovedný pracovník: Vedúci oddelenia Zámočnícke práce

Popis nápravného opatrenia: Navrhované nápravné opatrenie vychádza z filozofie 5S (1.5.8 Metóda 5S), ktorej úlohou je zabrániť plytvaniu na pracovisku, zlepšiť kvalitu, produktivitu a celkové pracovné prostredie. Podstatou tejto metódy je vytvoriť na pracovisku taký poriadok, kde budú mať nástroje svoje miesto, označenie a usporiadanie. V našom prípade sa jedná o to, aby pracovník už viac nepoužil nesprávne označený nástroj, ktorý spôsobí vznik nezhodného produktu.

Navrhované nápravné opatrenie sa bude realizovať v nasledujúcich šiestich krokoch:

- 1.krok

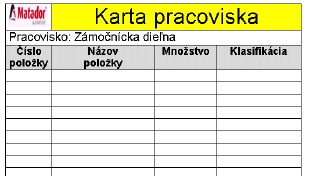

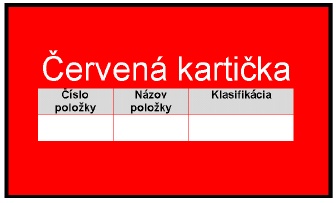

- V prvom kroku sa určia položky, ktoré na pracovisku musia zostať, ktoré sa musia premiestniť (pretože sa často nepoužívajú) a ktoré sa musia odstrániť (pretože sa vôbec nepoužívajú). Vytvorí sa karta pracoviska, kde sa pre každú položku určí jej ďalšie pôsobenie. Každá položka sa následne označí červenou kartičkou, kde bude napísané či zostáva, premiestňuje sa, alebo sa odstraňuje z pracoviska.

Karta pracoviska:

- 2. krok

- Podstatou druhého kroku bude nájdenie vhodného miesta pre položky, ktoré sa museli premiestniť. Dôležitým faktorom pri hľadaní vhodného miesta bude to, aby bol zabezpečený minimálny pohyb pracovníkov.

- 3. krok

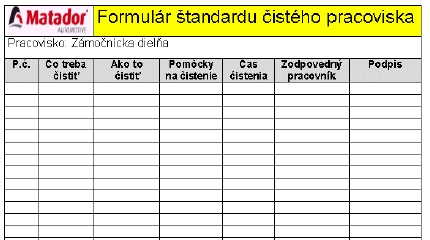

- V tomto kroku sa určí čo sa bude na pracovisku čistiť, ako často, aké pomôcky sa pri čistený budú používať a kto bude čistenie vykonávať. Všetky tieto informácie bude obsahovať Formulár štandardu čistého pracoviska.

- 4. krok

- V tomto kroku sa štandardizujú všetky zmeny, ktoré sa uskutočnili v prvom, druhom a treťom kroku. Vznikne vizuálny štandard pracoviska.

- 5. krok

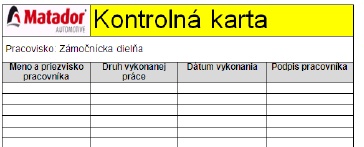

- Podstatou piateho kroku bude vtiahnutie pracovníkov do filozofie 5S, presvedčenie ich o správnosti a vhodnosti nových opatrení, ktoré boli zavedené. Úlohou bude zabezpečiť, aby pracovníci dodržiavali nové zavedené štandardy vizuálne čistého pracoviska. Na zabezpečenie týchto štandardov sa bude používať kontrolná karta, kde pracovníci budú vykonané činnosti zapisovať a potvrdzovať svojim podpisom.

Kontrolná karta:

- 6. krok

- Spočíva v zabezpečení, aby všetky zmeny, ktoré sa vykonali na pracovisku neohrozovali zdravie človeka pri vykonávaní jeho práce. V tomto kroku sa bude musieť taktiež zabezpečiť prístupnosť a jednoznačná identifikácia, všetkých bezpečnostných zariadení, ktoré sa nachádzajú na pracovisku. Úlohou je zabezpečiť predchádzaniu vzniku pracovných úrazov.

Očakávania od nápravného opatrenia: Navrhované nápravné opatrenie by malo zabezpečiť, že pracovníci budú mať všetko na svojom mieste, správne označené, takže už by nemal vzniknúť žiadny nezhodný produkt, spôsobený použitím zle označeného nástroja. Pracovníci sa budú vedieť starať o pracovisko, tak aby bolo vždy čisté a udržiavané. Ďalším očakávaním od navrhovaného nápravného opatrenie je zlepšenie kvality, skrátenie času na hľadanie pracovného nástroja, skrátenie času nábehu na novú výrobu, a v neposlednom rade zlepšenie podnikovej kultúry.

Zavedenie poka yoke nástroja pre zámočníkov

Zodpovedný pracovník: Vedúci oddelenia Zámočnícke práce

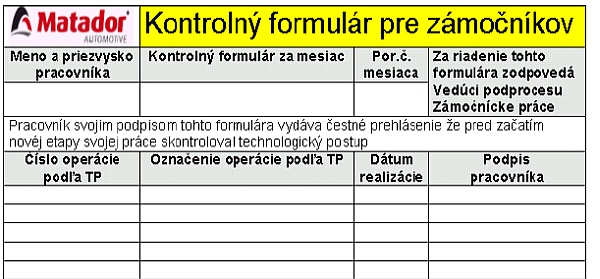

Popis nápravného opatrenia: Navrhované nápravné opatrenie vychádza opäť z filozofie poka yoke (1.5.7 Poka Yoke), ktorej úlohou je zabrániť neúmyselným a nechceným chybám, ktoré boli spôsobené ľudským faktorom. Podstata spočíva opäť v pridaní poka joke nástroja, ktorý zabráni pracovníkom oddelenia Zámočnícke práce vykonávať svoju prácu, ak si vopred neskontrolovali technologický postup. Na základe tejto filozofie sme navrhli zaviesť pre každého pracovníka oddelenia Zámočnícke práce poka yoke nástroj formou kontrolného formulára. Princíp spočíva v tom, že každý pracovník pred začatím novej etapy vyplní a podpíše svoj poka yoke formulár, kde čestne prehlási že si pred novou etapou svojej práce skontroloval technologický postup. To znamená že vykoná čestné prehlásenie, kde firmu ubezpečuje, že ďalšiu etapu svojej práce bude vykonávať podľa technologického postupu. Formuláre bude prideľovať a evidovať vedúci oddelenia Zámočnícke práce. Ten vždy na začiatku nového mesiaca vydá každému pracovníkovi podprocesu Zámočnícke práce nové poka yoke formuláre, a staré formuláre za predchádzajúci mesiac zozbiera za účelom ich ďalšieho riadenia v rámci systému manažérstva kvality. Úlohou tohto archivovania bude určiť pracovníka, ktorý bude niesť zodpovednosť za vznik nezhodného produktu, ktorý bol spôsobený nedodržaním technologického postupu.

Očakávania od nápravného opatrenia: Navrhované nápravné opatrenie by malo zabrániť pracovníkom oddelenia Zámočnícke práce vykonávať činnosti, ktoré nie sú v súlade s technologickým postupom a tým zabrániť vzniku nezhodných produktov, ktoré z toho vyplývajú. Výhodou tohto nápravného opatrenia sú jeho minimálne náklady na zavedenie, a to že pracovník svojim podpisom v podstate ubezpečuje firmu, že chyby spôsobené nedodržaním technologického postupu sa viac opakovať nebudú.

Návrh pre podproces Horizontovanie

| Príčina nezhody | Navrhované nápravné opatrenie |

|---|---|

| Zlé uhlovanie vretena spôsobilo navŕtanie diery pod zlým uhlom | Preveriť funkčnosť TPM (Totálne produktívnej údržby) neplánovaným interným auditom |

| Vreteno na horizontke malo vôľu v ložiskách čo spôsobilo nedodržanie kruhovitosti | Okamžitá výmena ložiska + Preveriť funkčnosť TPM (Totálne produktívnej údržby) neplánovaným interným auditom |

| Nedodržanie TP, mala sa spraviť diera ?20H7, ale pracovník namiesto použitia vrtáka ?19,75 a potom výstružníka vŕtal hneď vrtákom ?20 | Zavedenie poka yoke nástroja pre horizontárov |

Preveriť funkčnosť TPM (Totálne produktívnej údržby) neplánovaným interným auditom

Zodpovedný pracovník: Poverený pracovník na post Vedúceho interného auditu

Popis nápravného opatrenia: Navrhované nápravné opatrenie je založené na základe požiadaviek normy STN EN ISO 19 011:2003 – Návod na auditovanie systému manažérstva kvality, a/alebo systému environmentálneho manažérstva (1.5.9 Interný audit). Táto norma popisuje ako postupovať pri auditovaní, v našom prípade organizácia vykoná neplánovaný interný systémový audit, zameraný na preverenie funkčnosti TPM (1.5.10 TPM - Totálne produktívna údržba). Všetky činnosti týkajúce sa auditu si bude organizácia vykonávať sama, alebo osoby v jej zastúpení. Toto navrhované nápravné opatrenie sa bude realizovať v nasledujúcich siedmich krokoch.

- 1. krok

- Upozorniť predstaviteľa manažmentu organizácie, ktorý je zodpovedný za riadenie programu auditu, aby zaradil tento neplánovaný systémový interný audit do programu auditu.

- 2. krok

- Predstaviteľ manažmentu, ktorý je zodpovedný za riadenie programu auditu, určí auditorský tím a vedúceho, ktorý budú daný audit realizovať. Zároveň sa stanovia ciele auditu.

- 3. krok

- Auditorský tím preskúma požadovanú dokumentáciu, a určí jej adekvátnosť s ohľadom na kritéria auditu.

- 4. krok

- Vedúci auditor pridelí pracovné povinnosti členom auditorského tímu, ktorý budú musieť pripraviť formuláre potrebné k vykonaniu auditu. On sám bude musieť vypracovať plán auditu.

- 5. krok

- Zrealizovanie samotného auditu: otváracie stretnutie, zhromažďovanie a overovanie dôkazov, formulácia zistení, príprava záverov z auditu, záverečné stretnutie.

- 6. krok

- Príprava a schválenie správy z auditu, ktorá bude obsahovať všetky zistenia, ktoré boli počas auditu zaznamenané. Správa z auditu by mala obsahovať už aj odporúčania na zlepšenie.

- 7. krok

- Vedúci oddelenia Horizontovanie preskúma správu z auditu, kde zistí v čom sú slabé miesta jeho oddelenia, a bude sa snažiť na základe odporúčaní tieto slabé miesta odstrániť.

Očakávania od nápravného opatrenia: Zistiť či boli splnené všetky požiadavky, ktoré kladie TPM na údržbu horizontálnych sústruhov. Identifikovať slabé miesta, určiť vinníkov nesplnených požiadaviek a poskytnúť informácie ako v podprocese Horizontovanie zlepšiť funkčnosť TPM.

Okamžitá výmena ložiska + Preveriť funkčnosť TPM (Totálne produktívnej údržby) neplánovaným interným auditom

Zodpovedný pracovník: Vedúci oddelenia Horizontovanie

Popis nápravného opatrenia: Jedná sa o bežnú výmenu ložiska na horizontálnych sústruhoch. Táto vôľa spôsobuje že vreteno na horizontke pri sústružení nemusí dodržať predpísanú, zákazníkom požadovanú kruhovitosť. Výmena ložiska by mala prebehnúť bez akýchkoľvek problémov. Druhé nápravné opatrenie je už bližšie rozpracované v predchádzajúcej časti 3.5.4.1 Preveriť funkčnosť TPM (Totálne produktívnej údržby) neplánovaným interným auditom. Očakávania od nápravného opatrenia: Od výmeny ložiska sa očakávajú okamžité výsledky, ktoré sa musia prejaviť hneď po spustení výroby. Očakávania od preverenia TPM neplánovaným interným auditom sú už tiež predstavené v predchádzajúcej časti 3.5.4.1 Preveriť funkčnosť TPM (Totálne produktívnej údržby) neplánovaným interným auditom.

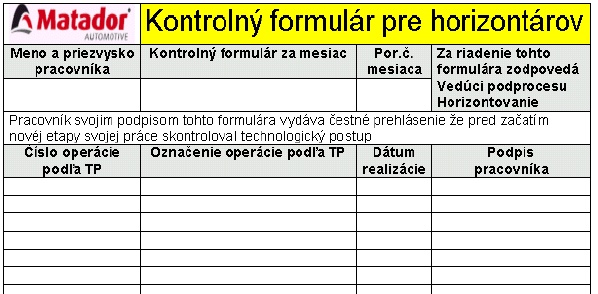

Zavedenie poka yoke nástroja pre Horizontárov

Zodpovedný pracovník: Vedúci oddelenia Horizontovanie

Popis nápravného opatrenia: Popis je identický ako 3.5.3.2 Zavedenie poka yoke nástroja pre zámočníkov. Rozdiel je len v tom, že teraz sa týka pracovníkov oddelenia Horizontovanie.

Očakávania od nápravného opatrenia: Očakávania sú opäť rovnaké, ako očakávania od 3.5.3.2 Zavedenie poka yoke nástroja pre zámočníkov. Navrhované nápravné opatrenie by malo teda aj v podprocese Horizontovanie zabrániť pracovníkom vykonávať činnosti, ktoré nie sú v súlade s technologickým postupom, a tým zabrániť vzniku nezhodných produktov, ktoré z toho vyplývajú. Aj tu sú výhodou tohto nápravného opatrenia jeho minimálne náklady na zavedenie, a to že pracovník svojim podpisom v podstate ubezpečuje firmu, že chyby spôsobené nedodržaním technologického postupu sa viac nebudú opakovať.

Posúdenie predložených návrhov

Nápravné opatrenia, ktoré sme navrhli za účelom zlepšenia kvality v sledovaných podprocesoch výroby boli predložené na posúdenie manažérovi kvality firmy Matador Automotive a.s., Ing. Martinovi Šiškovi za účelom rozhodnutia, ktoré z navrhovaných opatrení sa budú môcť prakticky aplikovať do prostredia firmy a ktoré nie. Manažér kvality zhodnotil návrhy z hľadiska ich vhodnosti, zrealizovateľnosti, nákladov na zavedenie, očakávaných prínosov a náročnosti.

Manažér kvality Ing. Martin Šiška ohľadom toho, aké návrhy sa budú môcť prakticky aplikovať do prostredia firmy rozhodol nasledovne:

- Všetky nápravné opatrenia, ktoré sme predložili boli prijate, keďže spĺňajú firmou stanovenú požiadavku: Maximálny zisk, minimálne náklady. Podrobnejšie informácie ohľadom posúdenia návrhov predstavuje nasledujúca tabuľka Tab. 26 Posúdenie navrhovaných opatrení.

| Relevantné podprocesy | Navrhované nápravné opatrenie | Rozhodnutie | Odhadovaný dátum zavedenia |

|---|---|---|---|

| Technológia | Zavedenie štatistickej prebierky | Prijaté | Máj 2010 |

| NC a CNC | Zavedenie štatistickej prebierky | Prijaté | Máj 2010 |

| Brúsenie | Zavedenie poka yoke nástroja pre brúsky | Prijaté | Máj 2010 |

| Zavedenie poka yoke nástroja pre mikrometer | Prijaté | Máj 2010 | |

| Zámočnícke práce | Zavedenie 5S | Prijaté | Neurčený |

| Zavedenie poka yoke nástroja pre zámočníkov | Prijaté | Máj 2010 | |

| Horizontovanie | Preveriť funkčnosť TPM (Totálne produktívnej údržby) neplánovaným interným auditom | Prijaté | Neurčený |

| Okamžitá výmena ložiska | Zrealizované: | Február 2010 | |

| Zavedenie poka yoke nástroja pre horizontárov | Prijaté | Máj 2010 |

Program zavedenia do prostredia firmy

Proces praktického zavedenia do prostredia firmy sa bude realizovať v nasledujúcich šiestich krokoch. V jednotlivých krokoch je zároveň predstavené či už boli prakticky zrealizované, alebo ešte nie.

Krok č.1

(prakticky zrealizovaný)

V prvom kroku vypracujeme vnútropodnikové organizačné smernice, ktoré sú potrebná na to, aby sa mohli navrhované nápravné opatrenia prakticky implementovať do prostredia firmy. Vypracované smernice sú priložené k tejto diplomovej práci ako:

Tieto vnútropodnikové smernice predstavujú jednotlivé zlepšovacie návrhy, popisujú ich činnosti a určujú zodpovedné osoby za realizáciu. V ich prílohách sú predstavené aj jednotlivé formuláre a dokumenty, ktoré sú pre praktické zavedenie nevyhnutné. Nasledujúce kroky č.2 až č.6 nemohli byť v tejto diplomovej práci prakticky popísané, keďže v čase termínu odovzdania tieto kroky ešte neboli prakticky zrealizované.

Krok č.2

V druhom kroku prijatú vnútropodnikovú organizačnú smernicu budú formou formulára pripomienkovať všetci pracovníci ktorých sa týka.

Krok č.3

V treťom kroku sa na základe všetkých pripomienok smernica prepracuje a uvoľní na opätovné pripomienkovanie všetkým pracovníkom, ktorých sa týka.

Krok č.4

V štvrtom kroku ak sa vyskytnú ešte pripomienky, smernica sa bude musieť opäť prepracovať. Tento proces sa bude opakovať až kým smernica vyhovie všetkým pripomienkam.

Krok č.5

V piatom kroku sa revidovaná smernica predloží generálnemu riaditeľovi na schválenie, ktorý svojim podpisom vydá povolenie na praktické zavedenie do prostredia firmy.

Krok č.6

Šiesty krok pozostáva už zo samotného praktického zavádzania do prostredia firmy. V tomto kroku sa navrhované nápravné opatrenia prakticky zavedú do jednotlivých podprocesov NC a CNC, Brúsenie, Zámočnícke práce, Horizontovanie, a do oddelenia Technológia za účelom zlepšenia ich kvality.

Vyhodnotenie úspešnosti

Rozhodujúcim relevantným faktorom, ktorý je pre firmu dôležitý a na základe, ktorého výsledkov bude firma posudzovať túto diplomovú prácu je ukazovateľ nákladov na nezhodné výrobky. Cieľom tejto práce bolo identifikovanie najzávažnejších príčin, ktoré viedli k vzniku nezhodných produktov a navrhnúť účinné nápravné opatrenia na ich odstránenie. Odstránením týchto vážnych príčin by sa mali náklady vyplývajúce z nezhodnej výroby znížiť. Pre objektívne posúdenie jednotlivých nápravných opatrení je potrebné brať do úvahy nasledujúce faktory:

- Keďže sa jedná o kusovú výrobu je nutné analyzovať nápravné opatrenia na základe ich výsledkov počas výroby takého programu, ktorý sa zhoduje, alebo podobá výrobnému programu, aký bol analyzovaný za účelom zistenia relevantných príčin vzniku nezhôd a na základe ktorého sme navrhli nápravné opatrenia.

- Pre objektívne posúdenie je nutné ďalej analyzovať nápravné opatrenia až po uplynutí určitého časového obdobia, počas ktorého nápravné opatrenia už boli prakticky zavedené.

V súčasnosti nie sú dostupné žiadne praktické relevantné ukazovatele, na základe ktorých by sme boli schopný vyhodnotiť úspešnosť nápravných opatrení. Z toho dôvodu sme vypracovali nákladovú bilanciu, ktorá predstavuje očakávané zníženie nákladov na nezhodné produkty pre jednotlivé podprocesy, kde sa navrhované nápravné opatrenia budú zavádzať.

Nákladová bilancia:

| Nákladová bilancia pre sledované podprocesy | |||

|---|---|---|---|

| Pre podproces | Náklady na nezhody v (€) | Očakávané zníženie nákladov na nezhody v (€) | Očakávané zníženie nákladov na nezhody v (%) |

| NC a FNC | 6999,81 | - 5943,00 | -84,9 |

| Brúsenie | 2497,40 | -2301,40 | -92,2 |

| Zámočnícke práce | 2019,29 | -1798,69 | -89,1 |

| Horizontovanie | 1807,81 | -1539,00 | -85,1 |

| Celková nákladová bilancia | |||

| Pre proces | Náklady na nezhody v (€) | Očakávané zníženie nákladov na nezhody v (€) | Očakávané zníženie nákladov na nezhody v (%) |

| Výroba produktu | 17 566,49 | -11 581,96 | -65,93 |

Z výsledkov predchádzajúcej nákladovej bilancie vyplýva, že ak by navrhované nápravné opatrenia splnili svoj účel na 100% znamenalo by to pre firmu zníženie nákladov na nezhodné produkty až o 65,93%. Toto číslo v sebe zahŕňa optimistickú prognózu, že každá identifikovaná relevantná príčina, ktorá viedla k vzniku nezhodného produktu a na ktorú sme sa pri návrhu nápravných opatrení zamerali, bude za pomoci nápravného opatrenia odstránená. Samozrejme reálne číslo, o ktoré sa znížia náklady na nezhodné produkty v sledovaných podprocesoch bude nižšie, keďže môžeme pesimisticky predpokladať, že nie všetky nápravné opatrenia, ktoré boli navrhnuté budú účinné na plných 100%.

O koľko sa znížia náklady na nezhodné produkty sa nakoniec dozvieme až z výsledkov nákladovej bilancie, ktorá sa zrealizuje za určité časové obdobie, kedy už budú nápravné opatrenia prakticky zavedené a budú naplno plniť svoju funkciu.

Záver

Cieľom diplomovej práce bolo navrhnúť súbor nápravných opatrení, ktoré by mali zlepšiť kvalitu v procese výroby vo vybranej firme Matador Automotive, a.s. Pre dosiahnutie stanoveného cieľa sme vypracovali vývojový diagram zlepšovania kvality. Tento diagram slúži pre zachovanie systematickej postupnosti, ktorú bolo pri riešení daného problému potrebné dodržať. Podľa tohto diagramu sa proces zlepšovania kvality zrealizoval prostredníctvom ôsmych etáp. Pri vypracovávaní sme vychádzali z poznatkov, ktoré boli predstavené v teoretickej časti práce.

S využitím manažérskych nástrojov pre riadenie a zlepšovanie kvality sme v procese výroby produktu identifikovali slabé miesta, slabé podprocesy, ktoré sa svojou činnosťou najviac podieľali na tvorbe nákladov vyplývajúcich z nezhodnej výroby. Za najslabšie miesta v procese výroby produktu boli identifikované podprocesy NC a CNC, Brúsenie, Zámočnícke práce a Horizontovanie. Tieto podprocesy boli následne podrobené analýze, ktorej úlohou bolo identifikovať príčiny vzniku nezhodných produktov.

Z výsledkov analýzy sme zistili, že pre každý sledovaný podproces sú relevantné príčiny, ktoré spôsobili vznik nezhodného produktu rozdielne. Z toho dôvodu pri návrhu nápravných opatrení nebolo možné použiť a implementovať univerzálny nástroj zlepšovania kvality. Pri návrhu nápravných opatrení sme preto museli vychádzať z filozofie viacerých manažérskych nástrojov, ktoré riešia problematiku zlepšovania kvality. Dôležitým faktorom pri návrhu nápravných opatrení, bolo dodržať firmou stanovenú podmienku: maximálny zisk, minimálne náklady. Pre každý sledovaný podproces výroby produktu, sme navrhli nasledovné nápravné opatrenia:

Pre podproces NC a CNC a s ním súvisiace oddelenie Technológia, bolo navrhnuté zavedenie Štatistickej prebierky. Pre podproces Brúsenie, bolo navrhnuté zavedenie Poka Yoke nástroja formou kontrolného formulára pre brúsky a formou upozorňujúcej tabuľky pre mikrometer.

Pre podproces Zámočnícke práce, bolo navrhnuté zavedenie metódy 5S a Poka Yoke nástroja formou kontrolného formulára pre jeho operátorov. Pre podproces Horizontovanie, bolo navrhnuté preverenie funkčnosti TPM – Totálne produktívnej údržby neplánovaným systémovým interným auditom. Druhým návrhom pre tento podproces, bolo zavedenie Poka Yoke nástroja formou kontrolného formulára pre jeho operátorov.

Všetky tieto návrhy boli manažérom kvality firmy Matador Automotive, a.s. prijaté a mohli sa prakticky implementovať do prostredia firmy. Pre praktické zavedenie, sme vypracovali vnútropodnikové organizačné smernice MA10 Zlepšenie kvality výroby, ktoré sú priložené k diplomovej práci ako Príloha C. Proces praktického zavedenia je však zdĺhavý, takže objektívne dôkazy účinnosti nápravných opatrení, ktoré sme navrhli zatiaľ nemôžeme predložiť. Z toho dôvodu, sme ako predbežné zhodnotenie účinnosti nápravných opatrení vytvorili nákladovú bilanciu, ktorá popisuje, o koľko sa v každom sledovanom podprocese výroby produktu znížia náklady na nezhodné produkty. Z výsledkov nákladovej bilancie vyplýva, že súbor nápravných opatrení, ktorý sme navrhli zníži náklady na nezhodné produkty až o 65,93%, čo predstavuje 11 581, 96 €. S týmito závermi boli predstavitelia spoločnosti Matador Automotive, a.s. spokojní, keďže náklady na zavedenie daného súboru nápravných opatrení, nespôsobia firme žiadne veľké finančné zaťaženie. Z toho dôvodu môžeme povedať, že podmienka kladená na diplomovú prácu: zlepšiť kvalitu výroby s využitím minimálnych finančných zdrojov, bola splnená.

Táto práca okrem návrhu konkrétnych nápravných opatrení, ktoré zlepšia kvalitu v procese výroby produktu obsahuje, aj vhodnú postupnosť jednotlivých činností zlepšovania kvality. Pracovníci firmy Matador Automotive, a.s., môžu túto postupnosť ďalej využívať v rámci procesu neustáleho zlepšovania kvality. Ak by sa tak stalo, diplomová práca by okrem návrhu konkrétnych nápravných opatrení poskytovala firme ďalšiu pridanú hodnotu

Zoznam použitej literatúry

- KAPITÁNOVÁ, Beáta, TEPLICKÁ, Katarína. 2003. Neustále zlepšovanie kvality Benchmarkingovým prístupom. [online].Košice, 2003. 6 s. Grantový projekt VEGA č.1/2574/05. Technická univerzita v Košiciach, Fakulta baníctva, ekológie, riadenia a geotechnológií. [cit. 2010-01-26]. Dostupný z WWW: <http://katedry.fmmi.vsb.cz/639/qmag/mj40-cz.pdf >.

- IT & T s.r.o. 2007. Avris Consulting : ISO 9001 [online]. Bratislava : 2007 [cit. 2010-02-13]. Dostupný z WWW: <http://www.avrisco.sk/sk/ISO9001?page=

10011&conf=62f70ea5d796b2914c7016f68a75f706>.

- STN EN ISO 9004:2000. Systémy manažérstva kvality. Návod na zlepšovanie výkonnosti: Príloha B: Proces trvalého zlepšovania. Bratislava: Slovenský ústav technickej normalizácie, 2000. 82 s.

- STN EN ISO 9004:2000. Systémy manažérstva kvality. Návod na zlepšovanie výkonnosti: Manažérstvo zdrojov: Všeobecný návod: Skutočnosti ktoré treba zvážiť. Bratislava: Slovenský ústav technickej normalizácie, 2000. 82 s.

- KOVÁČOVÁ, Kristína. 2009. Manažment kvality vo vybranom peňažnom ústave : Manažment kvality vo vybranom peňažnom ústave – VÚB banka. [online] Banská Bystrica, 2009. 70 s. Diplomová práca. Bankovní institut vysoká škola Praha, Zahraničná vysoká škola Banská Bystrica. Dostupný z WWW: < http://is.bivs.cz/th/8833/bivs_m/Manazment_kvality_vo_vybranom_penaznom_ustave.txt>.

- TEPLICKÁ, Katarína. 2007. Kaizen - Kvalita versus 3“MU“. [online]. Košice, 2007. Grantový projekt VEGA č. 1/2574/05. Technická univerzita v Košiciach, Fakulta baníctva, ekológie, riadenia a geotechnológií. Dostupný z WWW: <http://katedry.fmmi.vsb.cz/639/qmag/mj34-cz.htm>.

- VALDNER, Martin. 2007. Nástroje a metódy v manažmente kvality : Štatistické metódy. [online]. Bratislava, 2007. 16 s. Semestrálna práca. Univerzita Komenského v Bratislave, Fakulta managementu. Dostupný z WWW: < http://www.valdner.com/school_public/FM%20UK%20BA/4roc%20-

%20Manazment%20kvality/nastroje%20a%20metody%20MK.doc>.

- ZGODAVOVÁ, Kristína, VIRČÍKOVÁ, Edita, MIZLA, Martin. 2007. Web portál nástrojov, metód a prípadových štúdií manažérstva kvality : Sedem základných spôsobov zlepšovania kvality [online]. Trenčín : 2007 [cit. 2010-02-13]. Dostupný z WWW: <http://www.aqi.tnuni.sk/fileadmin/dokumenty/Nastroje_a_metody/Poka%20Yoke.pdf>.

- HRweb. 2007. Rozpútajte búrku nápadov Brainstorming [online]. 2007 [cit. 2010-02-13]. Dostupný z WWW: <http://www.jeneweingroup.com/dokumenty/instore/

brainstorming.pdf>. FM KMMK 79

- BENKOVÁ, Marta. 2007. Zabezpečovanie kvality procesov. [online]. Košice, 2007. 85 s. Semestrálna práca. Technická univerzita v Košiciach, Fakulta baníctva, ekológie, riadenia a geotechnológií. Dostupné z WWW: <http://files.riadeniekvality.webnode.sk/200000681-b1d31b3c70/ZKP%20-%20SKRIPTA_Benkova.doc>.

- CHROMJAKOVÁ, Felicita. 2009. IPA Slovakia : Poka Yoke [online]. žilina : 2009 [cit. 2010-02-13]. Dostupný z WWW: < http://www.ipaslovakia.sk/slovnik_view.aspx?id_s=74 >.

- ZGODAVOVÁ, Kristína, VIRČÍKOVÁ, Edita, MIZLA, Martin. 2007. Web portál nástrojov, metód a prípadových štúdií manažérstva kvality : Poka Yoke [online]. Trenčín : 2007 [cit. 2010-02-13]. Dostupný z WWW: <http://www.aqi.tnuni.sk/fileadmin/dokumenty/Nastroje_a_metody/Poka%20Yoke.pdf>.

- CHROMJAKOVÁ, Felicita. 2009. IPA Slovakia : 5S [online]. žilina : 2009 [cit. 2010-02-13]. Dostupný z WWW: <http://www.ipaslovakia.sk/slovnik_view.aspx?id_s=105>.

- TEPLICKÁ, Katarína. 2008. Vykonávanie interných auditov systému manažérstva kvality. [online]. Košice, 2008. 11 s. Technická univerzita v Košiciach, Fakulta baníctva, ekológie, riadenia a geotechnológií. Dostupné z WWW: <http://katedry.fmmi.vsb.cz/639/qmag/mj49-cz.pdf>.

- Rakita Consulting. 2005. Cech majstrov údržby : Systémy údržby [online]. žilina : 2005 [cit. 2010-02-15]. Dostupný z WWW: < http://www.tpm.sk/index.files/Page346.htm>.

- Príručka kvality 2010. Dubnica nad Váhom: Matador Automotive a.s., 2010. 29 s.

- ↑ Príručka kvality 2010. Dubnica nad Váhom: Matador Automotive a.s., 2010. 29 s.