Normatívne východiská

| 1. | Legislatívna úprava bezpečnosti a ochrany zdravia pri práci |

| 2. | Normatívne východiská |

| 3. | Analýza firmy GeWiS Slovakia s.r.o

|

Obsah

Norma STN OHSAS 18001 : 2009 vymedzuje pojem bezpečnosť a ochranu zdravia pri práci (BOZP) ako „podmienky a faktory, ktoré vyplývajú alebo môžu vplývať na zdravie a bezpečnosť zamestnancov alebo iných pracovníkov (vrátane dočasných pracovníkov podľa osobitých zmlúv), návštevníkov alebo iných osôb na pracovisku“ [5].

Pred ďalším výkladom je vhodné si objasniť aj niektoré súvisiace pojmy, ktoré Jaromír Veber definuje vo svojej knihe: Management kvality, environmentu a bezpečnosti práce. Nebezpečenstvo je stav alebo činnosť s možnosťou zapríčiniť vznik poranenia človeka, chorobu alebo kombináciu oboch. Riziko je spojením pravdepodobnosti výskytu nebezpečnej udalosti a závažnosti úrazu alebo choroby, ktorá môže byť spôsobená udalosťou alebo vystavenia jej vplyvu(vplyvom). Nehodu autor ustanovuje ako „mimoriadnu udalosť, ktorá vedie k úrazu, chorobe alebo smrti. Mimoriadna situácia, pri nej nedôjde k úrazu, chorobe alebo smrti, býva zväčša označená ako skoro nehoda, skoro úraz alebo nebezpečná udalosť“. Pracovný úraz je frekventovaným výrazom, pod ktorým je chápané ublíženie na zdraví alebo smrť zamestnanca, ku ktorému došlo pri plnení pracovných úloh alebo v jej súvislosti. Za pracovný úraz sa nepovažuje úraz ktorý sa stal zamestnancovi pri ceste do alebo z práce [1].

V súčasnej dobe má zvyšovanie bezpečnosti ochrany a zdravia pri práci nielen hospodársky význam, nakoľko znižovanie úrazovosti a rizika, vytváraním priaznivých pracovných podmienok dochádza k optimalizácii pracovných pomerov a znižovaniu strát a celkovému zlepšeniu produktivity efektívnosti a kvality práce, ale je aj dôležitým stanoviskom ktorý prezentuje kultúrnu a spoločenskú úroveň podniku a štátu. Nehody a ublíženia na zdravý sú v dnešnej spoločnosti len málo tolerované a sú chápané ako negatívna reklama podniku, čo môže v konečnom dôsledku viesť k poklesu tržieb [10].

Kvalita života človeka sa okrem iného odvíja aj od konkrétnej práce, ktorú vykonáva a od podmienok v akých je vykonávaná. Náklady vzniknuté pracovným úrazom v súvislosti s výkonom práce sú veľmi vysoké. Štúdie Európskej únie ukazujú, že takto vzniknuté ekonomické straty dosahujú 3 až 5% a celkové finančné straty môžu byť ešte vyššie, pokiaľ berieme do úvahy aj straty vznikajúce odchodom do invalidného dôchodku, samotnú práce neschopnosťou alebo smrť vysoko kvalifikovaných odborníkov [1].

Najvhodnejším riešení je preto mať vybudovaný riadiaci mechanizmus, ktorý zabezpečí správny chod podniku. Princípom kvalitného systému riadenia je zabezpečiť 85% problémov prostredníctvom systému a zvyšných 15% ponechať na zamestnancoch. Oblasť bezpečnosti a ochrany zdravia pri práci nie je v tomto ohľade výnimkou, preto je potrebné zaviesť a zabezpečiť správnu funkciu systému manažérstva BOZP [10]. Systém riadenia BOZP je v súčasnosti bežnou praxou mnohých podnikov, definícia a popis je preto náplňou nasledujúcej kapitoly.

Systému riadenia BOZP

„Systém je účelovo definovaná množina prvkov (istých vlastností) a množina väzieb (určitých vlastností) medzi nimi, ktoré spolu určujú vlastnosti, správanie a funkcie systému ako celku“ [14].

Norma STN OHSAS 18001: 2009 definuje systém manažérstva BOZP ako „časť systému manažérstva organizácie ktorý sa používa pri príprave a implementácií politiky BOZP a manažérstve jej rizík BOZP“ [5].

Podobne ako u všeobecného modelu riadenia, aj v systému riadenia BOZP je východiskovým bodom – formulovanie stratégie podnikovej politiky BOZP. Ďalšími krokmi sú:

- plánovanie

- organizačné zabezpečenie

- kontrola a hodnotenie

- opatrenia na zlepšenie

Posledný krok cyklu je základom na formulovanie nových cieľov podnikovej politiky BOZP na kvalitatívne vyššej úrovni a absolvovanie ďalšieho cyklu. V tom je princíp neustáleho zlepšovania. Zmyslom zavedenia systému riadenia je vykonanie jednotlivých prvkov. Pre systém manažovania BOZP boli vo svete spracované viaceré príručky a normy, ktoré poskytujú návod na zavedenie systému v podniku. Základom úspešného riadenia BOZP je proces nazvaný napredovanie, z tohto dôvodu vychádza väčšina noriem a predpisov zo všeobecného modelu riadenia podľa Dr. Edwardsa Deminga [10].

Tento proces je založený na logike, ktorá je nazvaná ako tzv. Demingové kolesom alebo tiež z angličtiny známy ako proces PDCA [3]. Alexander Mateides definuje PDCA cyklus ako „použiteľný aj vysvetľujúci model, ktorý ako univerzálny model na zlepšovanie kvality má centrálny význam.“ Súčasťou cyklu sú štyri etapy:

- plánovanie (plan – P),

- vykonanie (do – D),

- preskúšanie (check – C),

- zlepšenie (act – A)

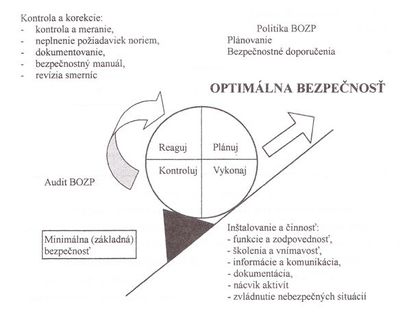

Jednotlivé fázy môžeme chápať ako proces bez konca. Princípom týchto krokov je myslieť a konať a neprihliadať len na samostatné perspektívy, keďže ide o neustále prebiehajúci proces [2]. Pri procese napredovania existuje nebezpečenstvo návratu, a preto musí byť pod kolesom umiestnená zarážka, aby sa tomuto nebezpečenstvu predišlo. Ak chceme predísť tomuto procesu musíme vykonať zásah, tieto opatrenia zabránia odchýlkam ktoré obvykle stoja za spustením reverzibilného procesu. Milan Sabo popisuje zabránenie procesu reverzibilnosti prostredníctvom umiestnenia zarážky, tento prvok definuje nasledovne: „zarážka symbolizuje formalizmus poistenia BOZP a nástroj, ktorý umožňuje premiestnenie zarážky po každom otočení Demingovho kolesa, je bezpečnostný audit“ [3]. Na obrázku 1 je znázornené Demingové koleso podľa Milana Saba aplikované na proces napredovania BOZP.

V uvedenom obrázku sú popísané jednotlivé časti PDCA cyklu, v časti plánuj je to politika BOZP ktorá sa skladá z plánovania a bezpečnostných doporučení, nasleduje vykonaj ktorého súčasťou je inštalovanie a činnosť. V úseku kontroluj sa nachádza audit BOZP, ktorý má odhaliť prípadné nedostatky a jeho výstupom je v poslednej časti návrh na zlepšenie. Celé koleso je umiestnené na naklonenej rovine a vykonáva pohyb smerom hore, teda dochádza k zlepšovaniu. Značnú úlohu pri zlepšovaní systému riadenia BOZP zohráva bezpečnostný technik, popis tejto funkcie je preto zahrnutý v nasledujúcej podkapitole.

Bezpečnostný technik

Aby bol vybudovaný v organizácií účinný systém manažérstva BOZP a zároveň zabezpečená efektívna prevencia nebezpečenstiev, je potrebné plné zvládnutie problémov BOZP. Prevencia a jej stratégie musia byť presne definované v dokumente Politika BOZP, ktorej účelom je dosiahnutie integrovanej bezpečnosti. Pri zavádzaní integrovanej bezpečnosti je potrebné zaviesť organizáciu a prostriedky, ktoré vytvárajú podmienky pre definovanie zodpovednosti zamestnancov na jednotlivých úrovniach. Prevzatie týchto zodpovedností sa najmä týka vedúceho zamestnanca pre bezpečnosť, ktorému to vyplýva z jeho pracovných povinností. Vedúci zamestnanec pre bezpečnosť ktorý napomáha podniku pri zohľadňovaní bezpečnostných parametrov je označovaný ako bezpečnostný technik. Úlohou bezpečnostného technika je dohliadať na integráciu BOZP v každom procese podnikateľského subjektu, jeho zaradenie z hľadiska funkcie býva do jednej z vyšších, resp. najvyššej hierarchickej úrovne organizácie. Požiadavky na kvalifikáciu ustanovuje § 23 a 24 zákona č. 124/2006 Z. z. O bezpečnosti a ochrane zdravia pri práci a v platnom znení. Povinnosti bezpečnostného technika možno rozdeliť do nasledovných kategórií:

- stroje, zariadenia a ich inštalácia, materiál a pod.,

- organizácia práce a pracovné postupy,

- dozor a kontrola BOZP,

- školenia BOZP,

- informácie,

- štatistiky,

- pracovné vzťahy a pod [3].

Významnú úlohu zastáva aj pri certifikácii sýtemu manažérstva BOZP organizácie. Stručná charakteristika certifikácie na území SR je témou ďalšej podkapitoly.

Certifikácia systému manažérstva BOZP

V našich podmienkach sa pre systém riadenia BOZP rozšírila koncom 90-tych rokov najmä britská norma BS 8800 a štandard asociácie certifikačných inštitúcií OHSAS 18 000. Snaha o vytvorenie jednotného modelu systému riadenia BOZP v rámci Medzinárodnej normalizačnej organizácie (ISO) zlyhala a integračné aktivity prebrala Medzinárodná organizácia práce (MOP). Výsledkom je medzinárodná Smernica MOP pre systém riadenia BOZP, ktorá bola vydaná v máji 2001. Smernica vychádza z podobných princípov, ako iné známe systémy, je založená na podobných krokoch a prvkoch, zdôrazňuje však viac účasť zamestnancov na riadení BOZP a presadzuje dobrovoľný prístup pri zavádzaní systému riadenia BOZP [10].

V súčasnej dobe existuje množstvo použiteľných systémov manažérstva BOZP pri nich sú plnené požiadavky bezpečnostných predpisov nad rámec legislatívy, ale žiaden zo systémov nie je dokonale univerzálny a nevystihuje pomery v každom podnikateľskom subjekte a musí byť prispôsobený špecifikáciám podniku [3]. Jednou z najznámejších noriem pre systém riadenia BOZP je norma OHSAS 18001, na Slovensku vytvoril Národný inšpektorát práce program „Bezpečný podnik“ ktorého podmienkou certifikácie je mať zavedenú normu OHSAS 18001. V nasledujúcich podkapitolách sa venujem podrobnejšiemu popisu normy OHSAS 18001 a programu „Bezpečný podnik“.

OHSAS 18001

Cieľom normy OHSAS 18001 je špecifikácia požiadaviek na systém manažérstva bezpečnosti a ochrany zdravia pri práci. Norma uľahčuje organizácii riadenie vlastného rizika BOZP a zlepšuje vlastnú výkonnosť BOZP. Samotná norma však nezahŕňa bezpečnosť samotných produktov [15].

Alexander Mateides popisuje vznik a normu nasledovne: „v roku 1999 bola Úradom pre britské štandardy vydaná norma OHSAS 18001. Norma OHSAS 18001 upresňuje požiadavky pre systém manažérstva BOZP, tento systém umožňuje organizácii kontrolovať rizika a zlepšovať systémy zamerané na BOZP. Norma presne nedefinuje realizáciu systému manažérstva a ani neuvádza špecifické kritéria správania sa v oblasti BOZP“. Normu využívajú najmä v organizácie ktorých cieľom je:

- zaviesť systém manažérstva BOZP s cieľom eliminovať alebo minimalizovať riziká, ktoré pôsobia na zamestnancov a ďalšie zainteresované strany ako dôsledok činností a aktivít organizácie,

- zaviesť, udržiavať a sústavne zlepšovať systém manažérstva BOZP,

- potvrdiť si, že koná v zhode s vlastnou politikou BOZP,

- preukázať túto zhodu ostatným,

- usilovať sa o certifikáciu/registráciu jej systému manažérstva BOZP externou organizáciou,

- z vlastného rozhodnutia vyhlásiť zhodu s touto normou pre SRBP.

Všetky požiadavky normy je možné začleniť do akéhokoľvek systému manažérstva BOZP. Rozsah použitia v konkrétnej organizácii závisí od takých faktorov, ako sú vlastná politika BOZP, charakter vykonávaných činností a rizikovosť i náročnosť jednotlivých operácií [2].

Na Slovensku sa v súčasnosti využíva nová verzia normy pod označením STN OHSAS 18001, ktorá bola vydaná v októbri 2009. Spolu s pracovnou skupinou OHSAS sa na jej novelizácií podieľala skupina odborník z 26 krajín sveta [15].

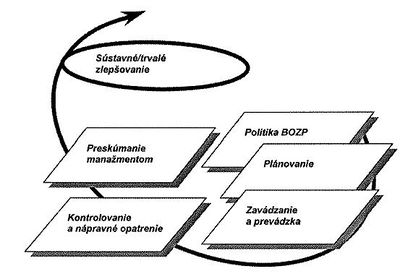

Norma OHSAS sa zakladá na metodike známej ako Plánuj – Urob – Skontroluj – Vykonaj a možno ju stručne opísať takto:

- Plánuj: Urči ciele a procesy na dodanie nevyhnutných výsledkov v súlade s politikou bezpečnosti a ochrany zdravia.

- Urob: Zaveď procesy.

- Skontroluj: Monitoruj a meraj procesy vzhľadom na politiku bezpečnosti a ochrany zdravia pri práci,

ciele, právne a iné požiadavky oznám.

- Vykonaj: Realizuj činnosti na trvalé zlepšovanie výkonnosti systému bezpečnosti a ochrany zdravia.

Cieľom týchto krokov je zachovať sústavné/trvalé zlepšovanie. Trvalé zlepšovanie je definovaný normou STN OHSAS 18001: 2007 ako „opakujúci sa proces, ktorý zdokonaľuje systém manažérstva BOZP s cieľom dosiahnuť zlepšenie výkonnosti v oblasti BOZP v harmónií s politikou organizácie“. Grafické zobrazenie sústavného zlepšovania podľa normy STN OHSAS 18001: 2007 zobrazuje aj nasledujúci obrázok.

Veľa organizácií riadi svoje činnosti cez aplikáciu systému procesov a ich vzájomných interakcií, čo môžeme označiť ako procesný prístup. Norma ISO 9001 podporuje používanie procesného prístupu. Pretože metodika PDCA sa môže aplikovať na všetky procesy, obidve metodiky sa považujú za kompatibilné [5].

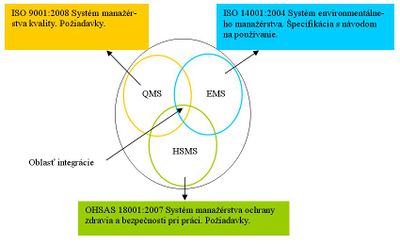

OHSAS je nielen určená organizáciám, ktoré chcú získať konkurenčnú výhodu, ale aj podnikom, ktorých zámerom je vytvoriť integrovaný manažérsky systém. Integrovaný manažérsky systém je certifikácia s pomocou spoločnej normy pre audit EN ISO 19011:2002 „Návod na auditovanie systému manažérstva kvality a/alebo systému environmentálneho manažérstva“ umožní zjednotenie štandardov pre tri samostatné normy pre tieto manažérske systémy, teda aj integrovanú politiku organizácie, lepšiu účasť jednotlivých prvkov systému na jej plnení, úsporu času, nižšie náklady a zrejme aj lepšiu pozíciu organizácie z hľadiska jej zodpovednosti voči zainteresovaným stranám a spoločnosti [15]. Nasledujúci obrázok zobrazuje grafické znázornenie integrovaného manažérskeho systému s oblasťou integrácie.

Na obrázku je znázornená oblasť integrácie, ktorá vznikla zo zistenia, že procesy riadenia BOZP sú výrazne ovplyvňované procesmi riadenia kvality a ochrany životného prostredia [3].

Norma pozostáva z predmetu normy, normatívnych odkazov, termínov a definícií a požiadaviek na systém manažérstva bezpečnosti a ochrany zdravia pri práci. Návod na implementáciu STN OHSAS 18001: 2007 poskytuje norma STN OHSAS 18002 – vysvetľuje základné princípy normy OHSAS 18001 a opisuje účel, typické vstupy, procesy a typické výstupy pre každú požiadavku normy. Požiadavky na systém manažérstva BOZP sú definované ako: Povinnosť organizácie vytvoriť, zdokumentovať, zaviesť, udržiavať a trvalo zlepšovať systém manažérstva BOZP podľa normy a určiť spôsob plnenia týchto požiadaviek [5]. Zavadené certifikáty normy OHSAS sú kladnou reklamou mnohých podnikov na Slovensku. Na rozdiel od iných systémov ich aplikujú najmä podniky, ktorých pôvod je v západnej časti Európskej únie, nakoľko je OHSAS aplikovaná aj v ich centrálnych pobočkách.

Bezpečný podnik

Jednou z úloh Koncepcie bezpečnosti a ochrany zdravia pri práci v SR na roky 2008-2012 schválenej Uznesením vlády SR č. 114 z 20. februára 2008, je podpora efektívneho uplatňovania BOZP v praxi prostredníctvom programu „Bezpečný podnik“. Systém riadenia BOZP a jeho vhodné zavedenie má v praxi významné opodstatnenie, aj preto je na Slovensku možnosť využitia programu „Bezpečný podnik“, ktorý je nástroj na podporu zavádzania účinného systému riadenia BOZP a na zlepšovanie úrovne BOZP u zamestnávateľov v Slovenskej republike. Východiskovým modelom pre systém riadenia BOZP v programe je slovenská príručka „Systém riadenia BOZP – návod na zavedenie systému“, vydaná Národným inšpektorátom práce v roku 2002. Táto príručka v sebe integruje zásady systému riadenia podľa príručky Medzinárodnej organizácii práce ILO-OSH 2001, medzinárodného štandardu OHSAS 18 001 a jeho slovenskej verzie STN OHSAS 18001, britskej normy BS 8800 a ďalšej slovenskej legislatívy týkajúcej sa problematiky BOZP. Prihlásenie ako aj účasť v programe „Bezpečný podnik“ je nepovinná. Uchádzači prihlásený do programu, aplikujú vo svojom podniku systém riadenia BOZP. Po zavedení podľa príručky „Systém riadenia BOZP – návod na zavedenie systému“ NIP 2002 a STN OHSAS 18001, získa ocenená organizácia certifikát s názvom „Bezpečný podnik“, udelený Ministerstvom práce, sociálnych vecí a rodiny SR, ako aj ďalšie zvýhodnenia, spojené s účasťou v programe. Osvedčenie BP vyjadruje, že je u zamestnávateľa zavedený a uplatňovaný primeraný systém riadenia BOZP. Podmienkou pre získanie osvedčenia bude však nielen zavedenie systému riadenia BOZP, ale aj celková úroveň starostlivosti o BOZP, kultúra práce, nízka úrazovosť, úroveň sociálnej starostlivosti, úroveň protipožiarnej bezpečnosti vo vzťahu s plnením povinností v tejto oblasti a dodržiavanie všeobecne záväzných právnych predpisov a rozhodnutí správnych orgánov vo veciach životného prostredia. Zámerom programu je:

- Podporovať a motivovať zamestnávateľov na Slovensku, aby zavádzali a uplatňovali taký systém manažérstva BOZP, ktorý je primeraný činnostiam a podmienkam v organizácii a ktorý vedie k neustálemu zlepšovaniu úrovne BOZP a k plneniu právnych predpisov vo všetkých oblastiach ochrany práce.

- Rozvíjať spoločenské povedomie, usmerňovať motivovať zamestnávateľov, zamestnancov a verejnosť k aktívnej prevencii pracovných úrazov a chorôb z povolania, k systematickému zlepšovaniu pracovných podmienok, pracovných vzťahov a pracovného prostredia, k zvyšovaniu úrovne bezpečnosti a ochrany zdravia pri práci a k zvyšovaniu kultúry práce.

- Vypestovať a podporovať u zamestnávateľov uplatňovanie systémových návykov vedúcich k funkčnému, transparentnému, účinnému a ekonomicky efektívnemu spôsobu riadenia, k optimalizácii pracovného procesu, systematickosti, plánovitosti, zavedeniu poriadku a disciplíny na pracovisku, k zvýšeniu motivácie a tvorivosti zamestnancov a ich zodpovednosti za vlastné zdravie, k zlepšeniu pracovnej a sociálnej pohody zamestnancov, k zlepšeniu imidžu a konkurencieschopnosti zamestnávateľa.

Nakoľko podmienkou pre získanie certifikátu „Bezpečný podnik“ je zavedenie normy STN OHSAS 18001, tak tento program nevylučuje iné formy certifikácie inými medzinárodnými a slovenskými akreditovanými organizáciami. Taktiež nevylučuje zavedenie iných noriem, ako napríklad ISO 14001: 2004 alebo ISO 9001: 2008, to isté platí aj pre systému manažérstva BOZP. Ocenený subjekt predstavuje bezpečný podnik po všetkých stránkach, t. j. nielen v zmysle zaistenia BOZP a bezpečnosti technických zariadení, ale tiež po stránke zaistenia zdravých podmienok na pracovisku, protipožiarnej bezpečnosti, dodržiavania všeobecne záväzných právnych predpisov a rozhodnutí správnych orgánov vo veciach životného prostredia [16].

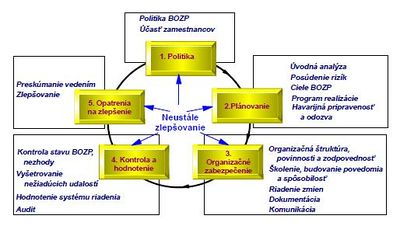

Návod na zavedenie programu „Bezpečný podnik“ - Systém riadenia BOZP, vydaný Národným inšpektorátom práce je taktiež založený na procese trvalého zlepšovania. Štruktúrami systému sú:

- politika,

- plánovanie,

- organizačné zabezpečenie,

- kontrola a hodnotenie,

- opatrenia na zlepšenie.

Prepojenie medzi jednotlivými štruktúrami, ako aj proces zlepšovania zachytáva nasledujúci obrázok.

Zavedenie jednotlivých prvkov riadenia ešte nemusí znamenať, že systém je funkčný. Riadenie BOZP musí byť dynamický proces, ktorý zabezpečuje neustále zlepšovanie. Systém riadenia musí zabezpečiť prepojenie jednotlivých prvkov, aby sa napríklad výsledky posudzovania rizík dostali do vzdelávania, dokumentácie, preventívnej a kontrolnej činnosti; aby výstupy z dokumentácie boli podkladom na posudzovanie rizík, vzdelávanie, plány opráv a údržby a pod [10].

Zavedením systému riadenia BOZP podľa príručky „Systém riadenia BOZP – návod na zavedenie systému“ NIP 2002, a následným získaním osvedčenia „Bezpečný podnik“ môže organizácia počítať s mnohými výhodami ako:

- zvýšenie bezpečnosti a ochrany zdravia pri práci vlastných zamestnancov, a tým dosiahnuť zníženia nákladov

- za pomoci zvýšenia bezpečnosti znížiť úrazovosť zamestnancov,

- zvýšenie konkurencieschopnosti, bezpečný podnik môže získať lepšie meno na trhu a následne môže dôjsť k rozšíreniu obchodných príležitostí,

- vytvorením bezpečnejších pracovných podmienok môže mať pozitívny vplyv a vzťah zamestnanci s zamestnávateľmi prípadne odbormi ktoré ich zastupujú [16].

Získanie certifikátu „Bezpečný podnik“ by v súčasnej dobe mohlo z dlhodobého hľadiska prispieť k zníženiu úrazovosti a tým väčšiemu šetreniu finančných zdrojov podniku.

Posúdenie rizík v procese riadenia BOZP

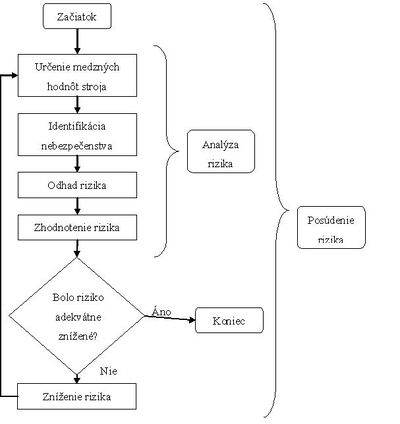

Žiadne zavádzanie systému riadenia BOZP sa nezaobíde bez posúdenia rizík nakoľko povinnosti posudzovania rizík stanovuje aj legislatíva SR. Certifikát OHSAS 18001 ako aj príručka „Systém riadenia BOZP – návod na zavedenie systému“ ukladajú zamestnávateľovi povinnosť vytvárať a mať písomne zdokumentovaný proces posúdenia rizík. Norma ČSN EN ISO 14121- 1: 2007 definuje posudzovanie rizika ako „radu logických krokov, ktoré umožňujú systematickým spôsobom analyzovať a zhodnotiť rizika spojené s strojovým zariadením.“ Po posúdení rizika nasleduje, ak je to potrebné, zníženie rizika tak ako je napísané v kapitole 5 ISO 12100- 1: 2003. Na vylúčenie nebezpečenstva, tak ako je možné a k zníženiu rizika realizáciou ochranných opatrení, môže byť potrebný opakujúci sa postupu. Posúdenie rizika zahŕňa nasledujúce:

- analýzu rizika:

1. určenie medzných hodnôt stroja,

2. identifikáciu nebezpečenstva,

3. odhad rizika,

- zhodnotenie rizika.

Po uskutočnení analýzy rizika sú dostupné informácie pre zhodnotenie rizika, tieto údaje napomáhajú rozhodnúť, či je alebo nie je potrebné zníženie rizika. Tieto rozhodnutia musia byť podporené kvalitatívnym, prípadne pokiaľ je to vhodné aj kvantitatívnym odhadom rizika, ktoré je spojené s nebezpečenstvom vyskytujúcim sa na strojoch a zariadeniach. Posúdenie rizika musí byť vykonané tak, aby bolo možné dokumentovať postup, ktorý bol použitý a výsledky ktoré boli dosiahnuté za pomoci tohto postupu [7]. Obrázok 5 zobrazuje vývojový diagram s opakovacím procesom na zníženie rizika, cieľom tohto postupu je znižovanie rizika až na požadovanú úroveň.

Z uvedeného obrázku vyplýva, v ktorej časti procesu posúdenia rizík sa nachádza analýza rizík. V prípade neadekvátneho zníženia rizika dochádza k procesu znižovania rizika a následnému opakovaniu analýzy rizík pomocou ktorej dôjde k novému zhodnoteniu rizík.

Pri posúdení rizika sa pracuje s vstupnými informáciami, tieto informácie musia obsahovať:

- informácie týkajúce sa stroja:

1. špecifikácia užívateľa,

2. očakávané špecifikácie stroja, vrátane:

- popisov rôznych fáz celého životného cyklu prístroja,

- konštrukčných výkresov alebo ostatných prostriedkov určujúcich povahu stroja a

- požadovaných zdrojov energie a spôsobu ich dodávky,

3. dokumentáciu o predchádzajúcich konštrukčne podobných zariadení, ak je to relevantné,

4. informácie pre používanie stroja, pokiaľ sú dostupné,

- informácie týkajúce sa predpisov, noriem a iných použiteľných dokumentov:

1. použiteľné predpisy,

2. dôležité normy,

3. závažné technické špecifikácie,

4. zoznam bezpečnostných údajov,

- informácie vzťahujúce sa k získaným skúsenostiam pri používaní:

1. história akýchkoľvek nehôd, udalostí alebo zlyhaní dotyčného prípadne podobného stroja,

2. historický prehľad úrazov vyplávajúcich napríklad z emisií, z používaných chemikálií alebo materiálov spracovaných strojom,

- dôležité ergonomické zásady popísané v norme ISO 12100- 2:2003.

Informácie musia byť aktualizované v prípade konštrukčného vývoja alebo vtedy, ak sú požadované modifikácie stroja. Často je možné vytvárať pozorovanie medzi podobnými nebezpečnými situáciami, ktoré sú spojené s rôznymi typmi strojových zariadení za predpokladu, dostupnosti dostatočných informácií o nebezpečenstvách a okolnostiach úrazov v daných situáciách. Pri nedostatočnej histórií počtu úrazov, prípadne pri nízkej úrazovosti alebo malej závažnosti úrazov, nemôže byť daná situácia braná ako predpoklad nízkeho rizika. Pre kvantitatívnu analýzu môžu byť použité údaje z databáz, príručiek, laboratórií alebo od výrobcu za predpokladu vhodnosti údajov zdroja. Neistota spojená s týmito údajmi musí byť uvedená v dokumentácií [7]. Jednou z hlavných častí posúdenia rizík je analýza rizík, analýzu je možne vykonávať prostredníctvom rôznych nástroj a metód. Tieto nástroje a metódy sú náplňou nasledujúcej kapitoly.

Prehľad metód používaných pri analýze rizika

V súčasnosti sa na analýzu rizík používajú rozličné metódy. Do skupiny týchto metód sa radia postupy, ktoré sú zamerané na analýzu možných negatívnych následkov pri návrhu, výrobe, používania produktov alebo vykonávania procesu. Ide najmä o analýzu bezpečnosti a spoľahlivosti. Metódy sa používajú už v etape návrhu produktov alebo procesov, alebo pre analýzu problémov pri ich prevádzke. Ich použitie je najvhodnejšie v prípadoch ak je cieľom projektu produkt alebo proces, ktorý si vyžaduje analýzu [4]. Je veľké množstvo metód využívaných pri analýze, preto uvediem iba stručný prehľad niektorých z najpoužívanejších postupov.

Metódy analýzy rizika je možné deliť na indukčné a dedukčné. Indukčné metódy umožňujú predvídať možnú poruchu na zariadení, pričom analýza rizika poukazuje na okolnosti, ktoré by mohli poruchy zapríčiniť. Dedukčné metódy analyzujú poslednú nehodu, ktorá sa už v praxi vyskytla a hľadajú udalosti a súvislosti, ktoré ich zapríčinili.

Analýza pomocou kontrolných záznamov (Check List Analysis - CLA) „Táto metóda využíva kontrolné záznamy položiek alebo krokov, podľa ktorých sa overuje stav prevádzky. Je možné nastaviť veľký počet check listov, napr. pre každý stroj a zariadenie. Kompletný kontrolný záznam obsahuje hodnotenie „áno“, „nie“, „nie je vhodné“ a „ďalšie informácie nie sú potrebné“, čo napomáha k dosiahnutiu úplnosti informácií. Kontrolné záznamy sa často používajú na zistenie súladu s predpismi a štandardmi (normami)“ [17]. Výhody ako aj nevýhody tejto metódy sú zobrazené v tabuľke číslo 1.

Štúdia nebezpečenstva a prevádzkyschopnosti (Hazard and operability study, HAZOP)

Cieľom metódy je nájsť nebezpečné stavy, ktoré sa môžu v prevádzke vyskytnúť, oceniť ich stupeň nebezpečnosti a znížiť riziko spojené s prevádzkou zariadenia. Pôvodne bola navrhnutá pre analýzu chemických procesov ale v súčasnosti sa najčastejšie využíva pri detailných návrhoch produktov a jej použitie je možné aj pre existujúce systémy. V chemickom priemysle a doprave sa stáva metóda HAZOP štandardnou požiadavkou. Zjednodušenou alternatívou tejto metódy je použitie štandardizovaných typov otázok [4].

Štruktúra Čo sa stane ak? (What if Analysis - WFA) „Táto metóda je vhodná najmä pri identifikácií nebezpečných stavov. Pri kladení otázok sa uplatňuje „brainstorming“ – spontánna diskusia o hľadaní nových nápadov. Metóda je veľmi účinná, pokiaľ štúdiu vypracúva skúsený tím odborníkov“ [17].

Analýza spôsobov a dôsledkov porúch (Failure modes and effect analysis, FMEA) Jej rozšírená verzia FMECA- analýza spôsobov, dôsledkov a kritickosti porúch identifikuje možné poruchové časti systému, mechanizmy zlyhania a spôsoby, ako sa poruchám vyhnúť a obmedziť ich účinky, respektíve zvýšiť spoľahlivosť systému. Najväčší efekt má metóda ak je použitá vo fázy návrhu produktu alebo systému, môže byť použitá aj pri výrobe a prevádzke. FMECA rozširuje FMEA o kvalitatívnu alebo kvantitatívnu analýzu kritických stavov [4].

Bezpečnostný audit (Safety Audit - SA) „Metóda SA je najstaršia zo všetkých používaných metód. Vzťahuje sa predovšetkým na existujúce prevádzky a zahŕňa systematické a kritické posúdenie vybraných aspektov prevádzkovania závodu, prevádzky alebo zariadenia. Predstavuje zvyčajne inšpekčné pochôdzky, ktoré môžu mať charakter neformálnej vizuálnej prehliadky až po formálne zisťovanie, ktoré trvá dlhšiu dobu. Posúdenie býva vykonané tímom pracovníkov rôznych profesií. Typickým postupom by mala byť príprava (obyčajne príprava kontrolných záznamov), hodnotenie, odporučenie realizácie a zaznamenanie zmien“ [17]. Paretová analýza Paretova analýza je založená na vzťahu medzi príčinami a ich následkami. Analýze sa tiež hovorí pravidlo 80/20. Znamená to, že odstránením 20% príčin dôjde k zníženiu strát až o 80%. Paretovu analýzu definoval ekonóm Vilfredo Pareto [1]. Paretov diagram je využívaný najmä v oblasti kvality, nakoľko je bežne dostupný a ľahko použiteľný štatistický nástroj. Umožňuje oddeliť podstatné faktory problémov od menej podstatných a týmto spôsobom nasmerovať snahy pri odstraňovaní nedostatkov. Prvé kategórie paretovho grafu tvoria najzávažnejšie príčiny [2].

Norma STN OHSAS 18002 zobrazuje v svojej prílohe tabuľkové porovnanie niektorých príkladov nástrojov posúdenia a metód.

| Nástroj | Výhody | Nevýhody |

|---|---|---|

| Zoznamy/ Dotazníky | Ľahké použitie.

Použitie môže zabrániť vynechať niečo pri počiatočnom preskúmaní. |

Často obmedzené na odpovede áno/nie.

Len použitie vlastného zoznamu nemôže vziať do úvahy jedinečné situácie. |

| Matice rizika | Relatívne ľahké použitie.

Poskytujú vizuálne zobrazenie. Nepoužívajú číselné hodnoty. |

Iba dvojrozmerné, nemôžu zobrať do úvahy viacnásobné faktory, ktoré majú dopad na riziko.

Predurčené odpovede nemusia vyhovovať konkrétnej situácií. |

| Hodnotiace/ expertné tabuľky | Relatívne ľahké použitie.

Dobré na získanie názoru experta. Dovoľujú zvažovať viacnásobné faktory rizika. |

Vyžadujú použitie číselných hodnôt.

Ak je kvalita údajov nevhodná, výsledky budú zlé. Výsledok vedie k porovnaniu neporovnateľných rizík. |

| Analýza zlyhaní a ich následkov (FMEA)

Štúdie nebezpečenstva a prevádzkovateľnosti (HAZOP) |

Vhodné na podrobnú analýzu procesov.

Povoľujú vstup technických údajov. |

Potrebujú skúsenosť v používaní.

Požadujú číselné údaje ako vstup do analýzy. Vyžadujú zdroje (čas peniaze). Vhodnejšie na riziká spojené so zariadeniami, ako na tie, ktoré sú spojené s ľudskými faktormi. |

| Stratégia hodnotenia zaťaženia. | Vhodná na hodnotenie údajov spojených s nebezpečnými materiálmi a prostredím. | Potrebujú skúsenosť v používaní.

Vyžadujú číselné údaje, ako vstup. |

| Počítačové modelovanie | Ak vhodné a dostačujúce údaje sú platné, potom počítačové modelovanie môže poskytnúť dobré riešenia.

Všeobecné použitie číselných vstupov a je menej subjektívne. |

Významný čas a peniaze potrebné na tvorbu a hodnotenie.

Potenciál pre celkovú dôveru výsledkov, bez otázok na ich platnosť. |

| Paretova analýza | Jednoduchá technika, ktorá môže pomôcť pri určovaní vykonania najdôležitejších zmien. | Len použitie na porovnanie podobných prvkov, napr. je jednorozmerná. |

Množstvo existujúcich nástrojov a metód posúdenia je dôkazom toho, že analýza rizík je veľmi podstatný a špecifickým proces. V nasledujúcej kapitole sa budem venovať systému riadenia BOZP v zvolenom podniku ako aj návrhom na zlepšenie.