Metódy plánovania kvality

| 1. | Manažérstvo kvality |

| 2. | Vybrané metódy a nástroje analýzy spracovania dát v manažérstve kvality |

| 3. | Metódy plánovania kvality

|

Obsah

Väčšinu aktivít plánovania kvality nemožno efektívne realizovať bez použitia vhodných metód a nástrojov. Pre oblasť plánovania kvality ich bola vyvinutá celá rada. Nástroje manažmentu kvality majú vysoký význam pre dosahovanie cieľov kvality. Ide o podporné nástroje, metódy a metodiky, ktoré prostredníctvom čiastkových oblastí transformačného procesu prispievajú k zvýšeniu kvality výrobkov či už priamo alebo nepriamo.

Metóda QFD

Účinná orientácia na zákazníka – to je hlavný argument, ktorý hovorí za použitie metódy QFD. Nevnímajme však metódu QFD ako unifikovaný postup, ktorý prináša okamžité efekty a výhody. Podľa [5] môžeme úžitky z aplikácie metódy QFD zhrnúť do nasledujúcich oblastí:

- Zníženie počtu konštrukčných zmien. Je známe že najväčšie percento vzniku chýb je v predvýrobných etapách. Odhaľovanie týchto chýb začína oveľa neskôr, teda až vo fáze technickej prípravy výroby a výroby samotnej. Odhalenie chýb potom núti vrátiť sa ku konštrukcii, čo vyvoláva vznik nemalých nákladov. Správne identifikovanie požiadaviek zákazníka a parametrov výrobku, ktorými tieto požiadavky ovplyvníme vedie k znižovaniu prípadov, kedy pristupujeme ku konštrukčným zmenám.

- Skrátenie doby vývoja. Pre zákazníka to znamená, že dostane výrobok skôr.

- Redukcia problémov nábehu výroby. Tento bod úzko súvisí a prelína sa s prvým bodom. Včasné odhalenie nedostatkov redukuje problémy, ktoré vznikajú s odhaľovaním problémov vo fáze výroby. Toto zníženie možno pripísať k dobrej úrovni komunikácie od marketingu cez výrobu až po odbyt a servis.

- Nižšie náklady na výrobu nových výrobkov. Toto vyplýva z predchádzajúcich bodov. Pretože všetky uvedené nedostatky sa premietajú do nákladov.

- Menej problémov vo fáze odbytu. Často sa stáva, že marketingom zistené požiadavky zákazníka nebývajú uspokojené. Práve zapracovanie týchto požiadaviek do parametrov výrobku znižuje problémy vo fáze odbytu.

- Orientácia na zákazníka. Toto vystihuje podstatu metódy QFD. Náš zákazník- náš pán. Realizáciu výrobku môžeme vďaka QFD plánovať z ohľadom na požiadavky zákazníka.

Základné dokumenty QFD

- matica požiadaviek zákazníka – slúži k pretlmočeniu požiadaviek zákazníka do technických charakteristík produktu,

- matica rozvoja charakteristík produktu – používa sa na pretlmočenie finálnych parametrov produktu do kritických charakteristík,

- plán procesu a regulačné diagramy – definujú kritické parametre procesu a produktu,

- operatívne plány – identifikujú kroky na dosiahnutie dôležitých parametrov.

QFD pomáha odstraňovať príčiny mnohých problémov s nekvalitou, ktoré sú často práve v tom, že sa nezohľadnili niektoré požiadavky zákazníkov, prípadne boli nesprávne merané, alebo sa nepreniesli správne medzi jednotlivými fázami projektovania výrobku a procesu. QFD je zároveň plánovacím nástrojom, ktorý zabezpečuje zahrnúť „hlas zákazníka“ už do fázy návrhu výrobku a postupne ho prenášať do ďalších etáp prípravy výroby a výroby. QFD nachádza uplatnenie vo všetkých fázach procesu tvorby výrobku (vývoj, konštrukcia, technologická príprava výroby). Je to nástroj zdokonaľovania výrobku a podnikových procesov s ohľadom na požiadavky zákazníkov, ale je to zároveň aj metóda pre lepšiu komunikáciu a prenos informácii medzi jednotlivými etapami projektovania výrobku a výroby. QFD sa zameriava na dôkladnú analýzu potrieb zákazníka, ktoré môže ďalej rozvíjať od vývoja, cez konštrukciu, výrobu až po servis. Je to zároveň aj nákladovo orientovaná preventívna metóda, ktorá umožňuje eliminovať počiatočné náklady na nekvalitu a oneskorenie dodávok. Metóda QFD sa zaoberá skôr generovaním možností ako vlastným riešením problémov. Zameriava sa na najdôležitejšie kvalitatívne charakteristiky, ktoré musia byť vylepšené a poskytuje postup na definovanie úloh pre zvýšenie konkurencieschopnosti výrobku. QFD je tvorený sústavou matíc, ktorá umožňuje jednoduché znázornenie vzťahov medzi vlastnosťami výrobkov a požiadavkami na výrobok . [9]

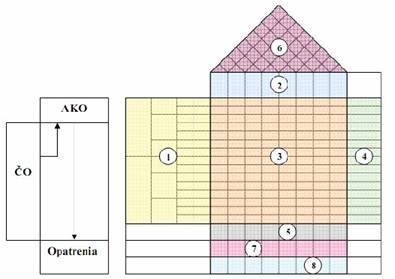

Domček kvality

Najčastejšie sa metóda QFD pri transformácii požiadavkou na produkt (požiadavky zákazníka doplnené výrobcom o ďalšie, napríklad zákonné požiadavky) do merateľných znakov kvality produktu. Ich grafickým výsledkom je kombinovaný maticový diagram označovaný ako „domček kvality” (obr. 3.1). Spracovanie „domčeku kvality” prebieha v tíme v ktorom sú zastúpený najmä pracovníci marketingu a vývoja [3].

Postup použitia QFD [9]

- Požiadavky na výrobok, konštrukciu, proces, systém. Potreby zákazníka je nutné identifikovať, pretože vyjadrujú požiadavky na produkty alebo služby vyjadrené slovami a termínmi, ktoré používajú zákazníci.

- Zoznam charakteristík výrobku pre splnenie požiadaviek z bodu 1. Charakteristiky produktu, či procesu predstavujú technické parametre, ktoré sú vyvíjané za účelom čo najlepšieho uspokojenia potrieb. V Domčeku kvality sa umiestňujú pod strieškou.

- Vzájomné súvislosti medzi požiadavkami zákazníka a charakteristikami výrobku. V tejto fáze sa buduje základná matica. Exaktne sa vypočíta, alebo podľa možnosti čo najviac objektívne sa odhadnú vzťahy medzi atribútmi zákazníka a zodpovedajúcimi charakteristikami produktu. Na označenie vzťahov sa používajú nasledovné symboly: ● - veľmi silný vzťah (9 bodov), ○ - silný vzťah (3 body), ∆ – slabá vzájomná súvislosť (1 bod).

- Ohodnotenie požiadaviek zákazníka v porovnaní s konkurenciou. V tejto etape sa každá požiadavka zákazníka ohodnotí podľa jeho vyjadrenia známkou od 1 po 5. Toto hodnotenie napomáha pri rozhodovaní o prioritách pre nové produkty, resp. určuje stratégiu rozvoja kvality.

- Ohodnotenie charakteristík u konkurencie. V tomto bode zohráva dôležitú úlohu prieskum trhu. V dolnej časti Domčeka kvality sa zaznačujú miery od 1 do 5, akými jednotlivé konkrétne charakteristiky procesu konkurencie uspokojujú zákazníka.

- Korelácia medzi jednotlivými charakteristikami.

- Rozpracovanie cieľov.

- Výber charakteristík pre nasledujúci rozvoj. Podstatu tvorí identifikácia charakteristík, ktoré predstavujú významnú súvislosť s definovanými potrebami zákazníkov, alebo je v danej oblasti chabé uplatnenie konkurencie. Vybrané charakteristiky sa stanú cieľmi následných opatrení na zlepšovanie uspokojenia zákazníka.

Metóda FMEA

Metóda FMEA (Failure Mode and Effect Analysis) predstavuje tímovú analýzu možnosti vzniku chýb u posudzovaného návrhu, spojenú s ohodnotením ich rizík, ktoré je východiskom pre návrh a realizáciu opatrení vedúcich k zmierneniu týchto rizík. Je dôležitou súčasťou preskúmania trhu a jej aplikáciou možno odhaliť 90% možných nezhôd [6]. Podľa použitia metodiky FMEA môžeme rozlíšiť nasledovné typy [4]:

- Systémová (System)

- Návrhová (Design)

- Procesná (Process)

- Servisná (Service)

- Softvérová (Software)

Cieľ a popis metódy FMEA

Pri rozhodovaní o rozsahu a spôsobe aplikácie FMEA v konkrétnom systéme a na konkrétnom prvku je nutné uvažovať, pre ktoré špecifické účely sa metóda má použiť a v ktorej časovej fáze vzhľadom k celkovej životnosti systému ako aj ostatným činnostiam. Je potrebné zvážiť aj požadovaný stupeň poznania nežiaducich javov, porúch a ich dôsledkov. Na základe týchto úvah je možné rozhodnúť o hĺbke analýzy na konkrétnej úrovni systému (systém, podsystém, diel, prvok) [10]. Cieľom FMEA je analyzovať potenciálne chyby/poruchy v konkrétnom systéme vo zvolenom časovom úseku životnosti systému tak, aby bolo možné prijať nápravné opatrenia na zníženie rizika, ktoré so sebou vznik chýb prináša [10]. Prostriedky na dosiahnutie podnikových cieľov sú:

- zvyšovanie bezpečnosti funkcií a spoľahlivosti výrobkov (odhalenie kritických miest),

- znižovanie záručných a servisných nákladov,

- skrátenie procesu vývoja,

- nábehy sérií s menšími chybami,

- lepšie dodržanie plánovaných termínov,

- hospodárna výroba,

- kvalitnejšie služby,

- lepšia vnútropodniková komunikácia.

Pri kvantifikácii rizika FMEA používa ukazovateľ, ktorý dáva do vzájomnej väzby význam chyby, pravdepodobnosť výskytu a pravdepodobnosť odhalenia chyby. Umožňuje tak porovnanie jednotlivých chýb a sústredenie sa na najdôležitejšie príčiny, ktoré spôsobujú vznik chyby [10].

Postup pri vypracovaní [4]:

- Určiť cieľ FMEA, analyzovaný proces a zákazník

- Zostaviť a vyškoliť tím pre FMEA (technológovia, príprava výroby, majstri, robotníci)

- Identifikovať jednotlivé kroky procesu, ich rizikovosť a významné charakteristiky výrobku, ktorý procesom prechádza

- Uskutočniť analýzu a zaznamenať jej priebeh

- Aktualizovať a revidovať FMEA

Používané nástroje a metódy pri vypracovaní:

- Hlavnou metódou je brainstorming

- Veľmi užitočné sú jednoduché nástroje riešenia problémov, ako sú najmä Ishikawow diagram, Paretov diagram, grafy, histogramy [4].

Dokumentácia (formulár) FMEA [10]

Celá FMEA analýza je realizovaná na jednom formulári, vrátane hodnotenia rizík. Inak je to v ponímaní normy STN IEC 60812, kde na jednom formulári sa vykoná kvalitatívna analýza príčin, spôsobov a dôsledkov porúch a potom sa pre každý prvok pomocou sieťového grafu vykoná analýza kritičnosti. Je zrejmé, že je efektívnejšie a prehľadnejšie, ak sa analýza rizík vykoná spolu s analýzou porúch na jednom formulári [10].

- Číslo uzla – slúži na presnú identifikáciu miesta poruchy vzhľadom na zariadenie alebo celkový proces. Pomocou neho je možné presne identifikovať, o ktorú časť zariadenia/procesu ide a aké je jej postavenia vzhľadom na celý systém.

- Miesto chyby – určuje na ktorom čiastkovom prvku došlo k poruche.

- Prejav/spôsob chyby – určuje, akým spôsobom sa daná porucha prejaví, čiže to, ako pracovník zistí, že došlo k poruche (napr. vizuálne zistí nejakú netesnosť, zacíti nejaký zápach, počuje nejaký neprimeraný hluk a pod.).

- Dôsledok chyby – popisuje, čo daná porucha spôsobí vzhľadom na proces/zariadenie (resp. okolie).

- Príčina chyby – charakterizuje stavy alebo okolnosti, činnosti, nedovolené prevádzkové stavy, alebo rozhodnutia osôb, ktoré podmienia, alebo urýchlia mechanizmus vzniku daného javu.

- Vz, Vy, Od – charakteristiky, ktoré určujú mieru rizika (závažnosť poruchy a pravdepodobnosť, že k danej poruche dôjde), ich hodnoty sú volené podľa príslušných tabuliek (matíc).

- Bezpečnosť – B, Kvalita – Q, Enviroment – E: slúži na presnejšiu špecifikáciu dôsledku poruchy, teda či daná porucha môže mať dopad na bezpečnosť, kvalitu a životné prostredie (ÁNO- A, NIE- N).

Prestoj (P) – dĺžka trvania prestoja v hodinách.

- MR – rizikové prioritné číslo vyjadruje mieru rizika (MR/P alebo RPN).

Odporúčané opatrenia – návrh opatrení, ktoré zamedzia vzniku negatívneho javu. K ich návrhu je možné pristupovať tiež na základe hodnoty MR alebo na základe dopadov. Pri veľmi nízkej hodnote MR (napr. *MR=10) môže byť návrh opatrení neefektívny.

- Zodpovedný – meno pracovníka zodpovedného za vykonanie opatrení.

- Prevedené opatrenia – vykonané opatrenia na zlepšenie stavu.

Formulár je rozšírený aj o opätovné hodnotenie rizika po vykonaní doporučených opatrení. Formulár obsahuje taktiež základné popisné údaje [10]:

- ako názov zariadenia,

- evidenčné číslo formulára,

- dátum, atď.

Plánovaný experiment (DOE)

Pod pojmom experimentovať sa rozumie meniť obvyklé pracovné podmienky s cieľom nájsť najlepšie pracovné postupy a súčasne získať hlbšie poznatky o vlastnostiach výrobku a výrobného procesu [3]. Experimentovanie predstavuje vlastné testovacie kombinácie rôznych hodnôt (úrovní) faktorov, o ktorých si myslíme, že majú vplyv na odozvu (charakteristiku kvality). Pretože testovanie všetkých variantov predstavuje neúmerne veľký počet skúšok, používajú sa pre experimentovanie skrátené metódy, ktoré skúmajú len určitú frakciu všetkých možných kombinácií [11]. Navrhovanie experimentov umožní spoločnosti efektívne nadobudnúť technické informácie pre riešenie a produkciu s vysokou kvalitou pri čo najnižších nákladoch a spoľahlivosť používaných procesov. Najúčinnejšie aplikácie DOE umožňujú inžinierom vyvinúť flexibilné technológie pre vytvorenie vysoko kvalitných produktov pri redukcii času potrebného pre výskum, vývoj a dodanie produktu. DOE je odporúčaný a v niektorých prípadoch aj priamo vyžadovaný výrobcami automobilov [11]. Metóda DOE nie je len návrh vlastného experimentu, ale je súhrnom mnohých činností, ktoré pomôžu lepšie pochopiť a poznať analyzovaný problém. Je to nástroj určený k štúdiu parametrov (faktorov) ovplyvňujúcich skúmaný proces. Metodiku je možné použiť ako na laboratórne podmienky, tak i na reálny priemyslový proces. Lepšie je experiment uskutočňovať z reálnych podmienok s reálnou variabilitou všetkých premenných. Experimentálne postupy možno rozdeliť na [3]:

- Experimenty neplánované (živelné);

- Experimenty plánované.

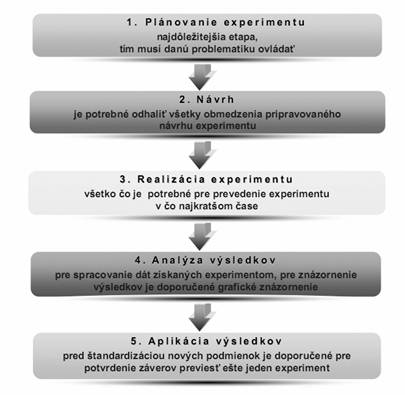

Plánovaný experiment sa riadi vopred vypracovaným plánom experimentu. Plán experimentu stanovuje počet pokusov, z ktorých sa experiment skladá, podmienky, za ktorých sa jednotlivé pokusy uskutočnia, a poradie pokusov. Z uvedeného je zrejmé, že sa rozlišuje význam pojmov pokus = zistenie hodnoty ukazovateľa kvality za určitých, vopred plánovaných podmienok výroby a experiment = systém všetkých pokusov. Etapy pri navrhovaní experimentu: