Riešenie pružných mechanizmov pomocou metódy konečných prvkov: Rozdiel medzi revíziami

(Vytvorená stránka „== == Keďže pružné mechanizmy sú zhotovené z materiálov ktoré podstupujú veľké pružné deformácie pri malej zmene objemu, je veľmi ťažké ich výpočet. Ne…“) |

|||

| (4 medziľahlé úpravy od 2 ďalších používateľov nie sú zobrazené) | |||

| Riadok 1: | Riadok 1: | ||

| − | == | + | {{Praca_uvod|7|Použitie mikrouchopovačov MEMS|Čo je to MEMS alebo MST?|Základné problémy pri návrhu mikrouchopovača|Pružné Mechanizmy|Pružné kĺby|Materiál pre mikrouchopovače|Návrh mikrouchopovača|Riešenie pružných mechanizmov pomocou metódy konečných prvkov}} |

| − | + | __TOC__ | |

| + | = = | ||

Keďže pružné mechanizmy sú zhotovené z materiálov ktoré podstupujú veľké pružné deformácie pri malej zmene objemu, je veľmi ťažké ich výpočet. Nedajú sa vypočítať ako staticky lineárne úlohy, z dôvodu že ich deformácia je plne elastická. Aby sme získali obraz o závislosti napätia a pomernej deformácii je potrebné vykonať ťahovú skúšku a jej výsledky použijeme ako vstupné parametre pre metódu konečných prvkov. Táto metóda je použiteľná za pomoci počítača. Je to spôsob výpočtu pomocou matematického modelu, ktorý sa vytvorí na základe vymodelovaného tvaru súčiastky a zadaní okrajových podmienok. | Keďže pružné mechanizmy sú zhotovené z materiálov ktoré podstupujú veľké pružné deformácie pri malej zmene objemu, je veľmi ťažké ich výpočet. Nedajú sa vypočítať ako staticky lineárne úlohy, z dôvodu že ich deformácia je plne elastická. Aby sme získali obraz o závislosti napätia a pomernej deformácii je potrebné vykonať ťahovú skúšku a jej výsledky použijeme ako vstupné parametre pre metódu konečných prvkov. Táto metóda je použiteľná za pomoci počítača. Je to spôsob výpočtu pomocou matematického modelu, ktorý sa vytvorí na základe vymodelovaného tvaru súčiastky a zadaní okrajových podmienok. | ||

Pri konštruovaní súčiastok namáhaných či už tepelne alebo mechanicky je veľmi vhodnou a v poslednej dobe aj čoraz častejšie využívanou podpornou metódou tzv. FEM (Finite Element Method) modelovanie. Použitím metódy konečných prvkov a pomocou programov (napr. ANSYS, ABAQUS, COMSOL Multiphysics) je možné simulovať zaťaženie súčiastky a vypočítať tak pôsobenie zaťaženia v objeme. Jedná sa najmä o distribúciu napätí a nájdenie najkritickejších miest s vysokou lokálnou hodnotou napätia. | Pri konštruovaní súčiastok namáhaných či už tepelne alebo mechanicky je veľmi vhodnou a v poslednej dobe aj čoraz častejšie využívanou podpornou metódou tzv. FEM (Finite Element Method) modelovanie. Použitím metódy konečných prvkov a pomocou programov (napr. ANSYS, ABAQUS, COMSOL Multiphysics) je možné simulovať zaťaženie súčiastky a vypočítať tak pôsobenie zaťaženia v objeme. Jedná sa najmä o distribúciu napätí a nájdenie najkritickejších miest s vysokou lokálnou hodnotou napätia. | ||

==Postup pri simulácii v programe COMSOL Multiphysics== | ==Postup pri simulácii v programe COMSOL Multiphysics== | ||

| − | |||

V prvom rade je potrebné programu dodať samotný model súčiastky, ktorý sa dá narysovať priamo v danom programe alebo v ktoromkoľvek kresliacom konštruktérskom programe (Autocad) s jeho následným importovaním do FEM programu. | V prvom rade je potrebné programu dodať samotný model súčiastky, ktorý sa dá narysovať priamo v danom programe alebo v ktoromkoľvek kresliacom konštruktérskom programe (Autocad) s jeho následným importovaním do FEM programu. | ||

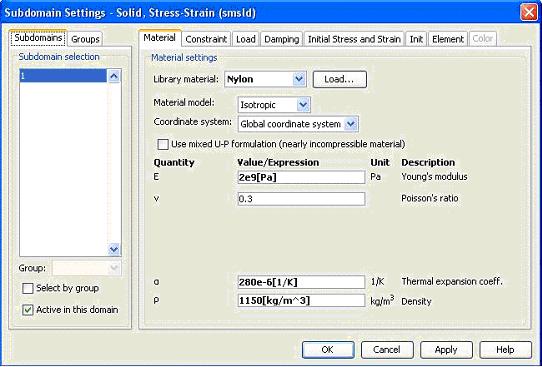

Po vytvorení modelu súčiastky , musíme programu zadať materiálové vlastnosti pre jednoduché výpočty statického zaťažovania (väčšina súčiastok v strojárstve) programu. Pre správne fungovanie väčšinou postačujú hodnoty veľkosti modulu pružnosti, poissonovho čísla (predstavuje absolútnu hodnotu podielu pomerných deformácií), prípadne hustoty. Veľký dôraz je potrebné klásť na jednotky zadávaných veličín! | Po vytvorení modelu súčiastky , musíme programu zadať materiálové vlastnosti pre jednoduché výpočty statického zaťažovania (väčšina súčiastok v strojárstve) programu. Pre správne fungovanie väčšinou postačujú hodnoty veľkosti modulu pružnosti, poissonovho čísla (predstavuje absolútnu hodnotu podielu pomerných deformácií), prípadne hustoty. Veľký dôraz je potrebné klásť na jednotky zadávaných veličín! | ||

| − | [[Image:zadanie mat vlastnosti.jpg|center|framed|Obr | + | [[Image:zadanie mat vlastnosti.jpg|center|framed|Obr 7.1 Zadanie materiálových vlastnosti do programu ]] |

| + | |||

| + | Po zadaní materiálových vlastností nasleduje navrhnutie a vytvorenie tzv. siete (mesh). Súčiastka sa rozdelí na množstvo malých elementov, napríklad na hexagonály tehličkového tvaru (brick elements), pričom každý z elementov má vo svojich uzlových bodoch (nodes) definované materiálové vlastnosti, ktoré sme programu zadali v predchádzajúcom kroku. Vytvorenie siete je najdôležitejším krokom pred samotným výpočtom, pretože pri generácii zle navrhnutej siete môže dochádzať k deformovaniu elementov v oblastiach so zložitým tvarom súčiastky – to následne pri výpočte zapríčiní, že program nedokáže výpočet dokončiť. Tvarovo zložité oblasti je preto vhodné opatriť jemnejšou sieťou. | ||

| + | |||

| + | [[Image:mesh.jpg|center|framed|Obr 7.2 Vytvorenie siete (mesh)]] | ||

| + | |||

| + | Ďalej nasleduje zaťaženie súčiastky, ktorú je potrebné najprv „ukotviť“, teda určiť pre niektoré z bodov alebo plôch súčiastky počet stupňov voľnosti. Potom aplikujeme vonkajšie napätie. | ||

| + | Po fáze zaťažovania nasleduje presne prevedenie výpočtu. Dôležitým krokom býva nastavenie dĺžky časového kroku výpočtu, resp. počtu krokov, pretože počas výpočtu musí dochádzať ku tzv. iterácii. Metódy iterácie sú užitočné pri riešení (spravidla) veľkých sústav lineárnych rovníc postupným približovaním sa k presnému riešeniu [6]. | ||

| + | |||

| + | [[Image:vysldok.jpg|center|framed|Obr 7.3 Výsledok simulácie v programe COMSOL multiphysics]] | ||

| + | |||

| + | |||

| + | =Záver= | ||

| + | Cieľom práce je postupné navrhnutie, vypočítanie a nasimulovanie mikrouchopovača. | ||

| + | Práca sa skladá z dvoch časti- teoretickej a praktickej (výpočet, simulácia). | ||

| + | V prvej teoretickej časti je oboznámenie sa základnými problémami, rozdielmi medzi mikro a makro svetom a o silách ktoré pôsobia na jednotlivé časti mechanizmu pri rôznych uchopeniach. | ||

| + | Ďalej nasleduje vysvetlenie pojmu MEMS a teoretické opísanie pružných mechanizmov. Jedna z najdôležitejších častí pojednáva o samotných pružných kĺbov, kde sú zhrnuté ich základne a konštrukčné vlastnosti, osové rotácie, pružnosť a ich samotné porovnanie. Ďalšou dôležitou časťou pri návrhu je správny výber materiálu. V tejto časti som rozobral každý druh materiálu, ktorý sa používa v pružných mechanizmoch a zhodnotil ich výhody a nevýhody. | ||

| + | Praktická časť pozostáva z návrhu mikrouchopovača a jeho postupným upravením až do jeho najjednoduchšej a najefektívnejšej podoby. Ďalej sa venujem presnému návrhu a vypočítaniu rozmerov s následným nákresom. | ||

| + | V poslednej časti sa venujem odsimulovaniu daného mikrouchopovača v programe COMSOL Multiphysics. | ||

| + | |||

| + | =Zoznam použitej literatúry= | ||

| + | [1] HOWELL, Larry L. Compliant Mechanisms. Canada : Wiley-IEEE, c2001. 459 s., ISBN 0-471-38478-X | ||

| + | |||

| + | [2] LOBONTIU, Nicolae, GARCIA, Ephrahim. Mechanics of Microelectromechanical Systems. United States of America : Springer, c2005. 405 s. ISBN 1-4020-8013-1. | ||

| + | |||

| + | [3] LOBONTIU, Nicolae. Compliant Mechanisms : Design of Flexure Hinges. United States of America : CRC Press, c2003. 447 s. ISBN 0-8493-1367-8. | ||

| + | |||

| + | [4] SCHOTBORGH, Wouter O., et al. Dimensionless design graphs for flexure elements and a comparison between three flexure elements. | ||

| + | |||

| + | [5] KEOSCHKERJAN, R., WURMUS, H. A novel microgripper with parallel movement of gripping arms. | ||

| + | |||

| + | [6] Materials engineer | Materiálový inžinier - Všetko o materiáloch. Otvorene a aktívne. ISSN 1337 - 8953. Dostupné online http://www.materialing.com/Fem-a-materialove-inzinierstvo | ||

Aktuálna revízia z 11:14, 23. apríl 2013

Obsah

Keďže pružné mechanizmy sú zhotovené z materiálov ktoré podstupujú veľké pružné deformácie pri malej zmene objemu, je veľmi ťažké ich výpočet. Nedajú sa vypočítať ako staticky lineárne úlohy, z dôvodu že ich deformácia je plne elastická. Aby sme získali obraz o závislosti napätia a pomernej deformácii je potrebné vykonať ťahovú skúšku a jej výsledky použijeme ako vstupné parametre pre metódu konečných prvkov. Táto metóda je použiteľná za pomoci počítača. Je to spôsob výpočtu pomocou matematického modelu, ktorý sa vytvorí na základe vymodelovaného tvaru súčiastky a zadaní okrajových podmienok. Pri konštruovaní súčiastok namáhaných či už tepelne alebo mechanicky je veľmi vhodnou a v poslednej dobe aj čoraz častejšie využívanou podpornou metódou tzv. FEM (Finite Element Method) modelovanie. Použitím metódy konečných prvkov a pomocou programov (napr. ANSYS, ABAQUS, COMSOL Multiphysics) je možné simulovať zaťaženie súčiastky a vypočítať tak pôsobenie zaťaženia v objeme. Jedná sa najmä o distribúciu napätí a nájdenie najkritickejších miest s vysokou lokálnou hodnotou napätia.

Postup pri simulácii v programe COMSOL Multiphysics

V prvom rade je potrebné programu dodať samotný model súčiastky, ktorý sa dá narysovať priamo v danom programe alebo v ktoromkoľvek kresliacom konštruktérskom programe (Autocad) s jeho následným importovaním do FEM programu. Po vytvorení modelu súčiastky , musíme programu zadať materiálové vlastnosti pre jednoduché výpočty statického zaťažovania (väčšina súčiastok v strojárstve) programu. Pre správne fungovanie väčšinou postačujú hodnoty veľkosti modulu pružnosti, poissonovho čísla (predstavuje absolútnu hodnotu podielu pomerných deformácií), prípadne hustoty. Veľký dôraz je potrebné klásť na jednotky zadávaných veličín!

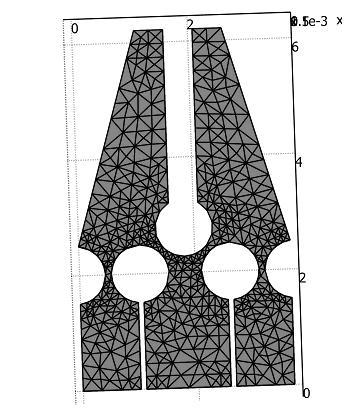

Po zadaní materiálových vlastností nasleduje navrhnutie a vytvorenie tzv. siete (mesh). Súčiastka sa rozdelí na množstvo malých elementov, napríklad na hexagonály tehličkového tvaru (brick elements), pričom každý z elementov má vo svojich uzlových bodoch (nodes) definované materiálové vlastnosti, ktoré sme programu zadali v predchádzajúcom kroku. Vytvorenie siete je najdôležitejším krokom pred samotným výpočtom, pretože pri generácii zle navrhnutej siete môže dochádzať k deformovaniu elementov v oblastiach so zložitým tvarom súčiastky – to následne pri výpočte zapríčiní, že program nedokáže výpočet dokončiť. Tvarovo zložité oblasti je preto vhodné opatriť jemnejšou sieťou.

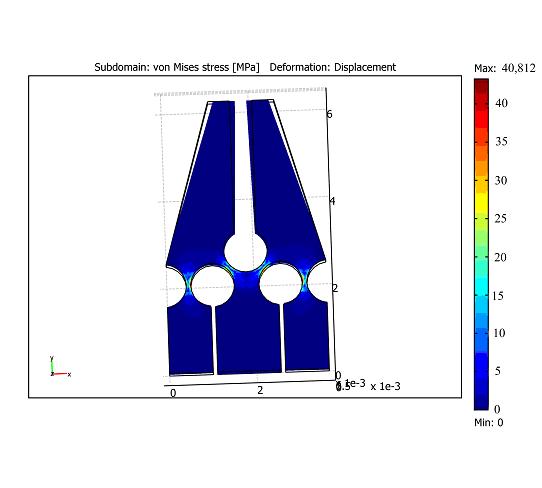

Ďalej nasleduje zaťaženie súčiastky, ktorú je potrebné najprv „ukotviť“, teda určiť pre niektoré z bodov alebo plôch súčiastky počet stupňov voľnosti. Potom aplikujeme vonkajšie napätie. Po fáze zaťažovania nasleduje presne prevedenie výpočtu. Dôležitým krokom býva nastavenie dĺžky časového kroku výpočtu, resp. počtu krokov, pretože počas výpočtu musí dochádzať ku tzv. iterácii. Metódy iterácie sú užitočné pri riešení (spravidla) veľkých sústav lineárnych rovníc postupným približovaním sa k presnému riešeniu [6].

Záver

Cieľom práce je postupné navrhnutie, vypočítanie a nasimulovanie mikrouchopovača. Práca sa skladá z dvoch časti- teoretickej a praktickej (výpočet, simulácia). V prvej teoretickej časti je oboznámenie sa základnými problémami, rozdielmi medzi mikro a makro svetom a o silách ktoré pôsobia na jednotlivé časti mechanizmu pri rôznych uchopeniach. Ďalej nasleduje vysvetlenie pojmu MEMS a teoretické opísanie pružných mechanizmov. Jedna z najdôležitejších častí pojednáva o samotných pružných kĺbov, kde sú zhrnuté ich základne a konštrukčné vlastnosti, osové rotácie, pružnosť a ich samotné porovnanie. Ďalšou dôležitou časťou pri návrhu je správny výber materiálu. V tejto časti som rozobral každý druh materiálu, ktorý sa používa v pružných mechanizmoch a zhodnotil ich výhody a nevýhody. Praktická časť pozostáva z návrhu mikrouchopovača a jeho postupným upravením až do jeho najjednoduchšej a najefektívnejšej podoby. Ďalej sa venujem presnému návrhu a vypočítaniu rozmerov s následným nákresom. V poslednej časti sa venujem odsimulovaniu daného mikrouchopovača v programe COMSOL Multiphysics.

Zoznam použitej literatúry

[1] HOWELL, Larry L. Compliant Mechanisms. Canada : Wiley-IEEE, c2001. 459 s., ISBN 0-471-38478-X

[2] LOBONTIU, Nicolae, GARCIA, Ephrahim. Mechanics of Microelectromechanical Systems. United States of America : Springer, c2005. 405 s. ISBN 1-4020-8013-1.

[3] LOBONTIU, Nicolae. Compliant Mechanisms : Design of Flexure Hinges. United States of America : CRC Press, c2003. 447 s. ISBN 0-8493-1367-8.

[4] SCHOTBORGH, Wouter O., et al. Dimensionless design graphs for flexure elements and a comparison between three flexure elements.

[5] KEOSCHKERJAN, R., WURMUS, H. A novel microgripper with parallel movement of gripping arms.

[6] Materials engineer | Materiálový inžinier - Všetko o materiáloch. Otvorene a aktívne. ISSN 1337 - 8953. Dostupné online http://www.materialing.com/Fem-a-materialove-inzinierstvo