Metódy plánovania kvality: Rozdiel medzi revíziami

| (9 medziľahlých úprav od rovnakého používateľa nie je zobrazených.) | |||

| Riadok 86: | Riadok 86: | ||

Plánovaný experiment sa riadi vopred vypracovaným plánom experimentu. Plán experimentu stanovuje počet pokusov, z ktorých sa experiment skladá, podmienky, za ktorých sa jednotlivé pokusy uskutočnia, a poradie pokusov. | Plánovaný experiment sa riadi vopred vypracovaným plánom experimentu. Plán experimentu stanovuje počet pokusov, z ktorých sa experiment skladá, podmienky, za ktorých sa jednotlivé pokusy uskutočnia, a poradie pokusov. | ||

Z uvedeného je zrejmé, že sa rozlišuje význam pojmov pokus = zistenie hodnoty ukazovateľa kvality za určitých, vopred plánovaných podmienok výroby a experiment = systém všetkých pokusov. | Z uvedeného je zrejmé, že sa rozlišuje význam pojmov pokus = zistenie hodnoty ukazovateľa kvality za určitých, vopred plánovaných podmienok výroby a experiment = systém všetkých pokusov. | ||

| + | Etapy pri navrhovaní experimentu: | ||

| + | [[Súbor:Obr. 3.3 Etapy pri navrhovaní experimentu .jpg|center|thumb|600px|Obr 3.3 Etapy pri navrhovaní experimentu ]] | ||

| + | Všeobecné prínosy pri aplikácii DOE [11]: | ||

| + | *zlepšovanie (optimalizácia kvality) | ||

| + | *znižovanie nákladov | ||

| + | *redukcia % nezhodných výrobkov | ||

| + | *vyššia spokojnosť zákazníka | ||

| + | == Metódy plánovania a vyhodnocovania experimentov == | ||

| + | === Experimenty s jedným faktorom === | ||

| + | Najjednoduchšia je situácia, keď variabilitu skúmanej premennej X ovplyvňuje len jeden faktor (presnejšie, skúmame vplyv len jedného faktora). Faktor F1 môže nadobúdať m úrovní. | ||

| + | Pri každej úrovni realizujeme aspoň jeden experiment | ||

| + | *Vyvážený plán – počet experimentov na jednotlivých úrovniach je rovnaký, | ||

| + | *Nevyvážený plán - počet experimentov na jednotlivých úrovniach je rôzny. | ||

| + | Pri zostavení plánu experimentu je dôležité zabezpečiť náhodnosť postupnosti realizácii jednotlivých experimentov a úrovní analyzovaného faktora F1. Štatistický softvér takúto možnosť poskytuje [11]. | ||

| + | === Experimenty usporiadané do blokov === | ||

| + | Často sa stáva, a to najmä v prípadoch, ak sa realizuje viac pokusov, že nie je dosť dostatočne homogénnych meraní vo vzorke, pretože výrobný proces prebieha po blokoch, väčších dávkach, na rôznych strojoch, v rozličných zmenách a podobne. Pri skúmaní vplyvu úrovní faktora F1 na variabilitu premennej X môže táto organizácia výroby v blokoch mať určitý skresľujúci vplyv. Vplyv blokov je možné vylúčiť organizáciou experimentov do blokov. Bloky predstavujú relatívne homogénne objekty. Realizácia jednotlivých objektov by mala mať opäť náhodný charakter. Randomizovaný (náhodne prevedený) plán blokového experimentu je možné vytvoriť príslušnými príkazmi štatistického softvéru [11]. | ||

| + | === Faktoriálne experimenty === | ||

| + | Faktoriálny experiment sa spája so súčasným variovaním všetkých faktorov. Faktory môžu mať nekonečné množstvo úrovní, avšak pri plánovaní experimentu s cieľom dosiahnuť výsledky v rozumných tvaroch, stačí skúmať faktory na dvoch, troch alebo piatich úrovniach. Jedným z tradičných použití faktoriálnych plánov sú plány, v ktorých faktory majú dve úrovne. Ich účelom je v prvej verzii pokusov overiť, či dané faktory majú alebo nemajú vplyv na variabilitu skúmanej premennej X. Pridávanie ďalších úrovní faktorov alebo pridávanie ďalších faktorov, ktoré môžu ovplyvňovať variabilitu premennej, je síce dosť jednoduché, ale vzhľadom na to, že výrazne rastie počet nutných experimentov na získanie hodnôt premennej, je to ekonomicky alebo časovo veľmi náročné. | ||

| + | Ak sledovaný ukazovateľ kvality je označený ako Y (resp. sledované ukazovatele Y1, Y2 … Yk) a faktory, ktoré ho ovplyvňujú A, B, C, D…, kde faktory sa môžu pohybovať na rôznych úrovniach, povedzme A1, A2, A3 … – pre faktor A, B1, B2, B3 … – pre faktor B atď., tak cieľom plánovania experimentu je: | ||

| + | *rozhodnúť, ktoré z faktorov A, B, C, D …. sú významné, | ||

| + | *nájsť takú kombináciu úrovní faktorov A, B, C, D… pre ktorú je optimálny ukazovateľ Y, a to i pri pôsobení nežiaducich rušivých vplyvov (šumov) [11]. | ||

| + | == Aplikácia moderného nástroja manažérstva kvality vo firme Delphi Slovensko, s. r. o == | ||

| + | Spoločnosť Delphi Slovensko, s. r. o so sídlom v Senici vyrába elektrické zariadenia pre stroje a vozidlá, káble a káblové zväzky pre automobilový priemysel. V súčasnosti firma produkuje najmä káble káblové zväzky pre nemeckú automobilku Volkswagen. Zväzky sú vyrábané podľa konkrétnych požiadaviek zákazníka po vzájomnej komunikácii a odsúhlasení prototypovej série. Hlavnou devízou firmy sú krátke dodacie termíny a precíznosť pri výrobe. | ||

| + | === Konektor FBR === | ||

| + | S kvalitármi z firmy sme sa pokúsili zistiť príčiny a chyby ktoré majú vplyv na to že Konektor FBR je v konečnom dôsledku poškodený. Prvým krokom riešenia tohto problému, ktorý je vyvolaný viacerými príčinami bolo zostrojenie už z predchádzajúcej kapitoly známeho Ishikawa diagramu. Diagram sme zostrojili na základe brainstormingu, ktorý viedol moderátor. V riešenom probléme poškodeného konektora FBR sme zvolili tieto kategórie: | ||

| + | *zariadenie | ||

| + | *metóda | ||

| + | *prostredie | ||

| + | *materiál | ||

| + | *človek | ||

| + | Postup zostrojenia Ishikawa diagramu | ||

| + | *Jasne sme znázornili riešení problém | ||

| + | *Nakreslili sme si chrbticu a rebrá | ||

| + | *Pokračovali sme vo vyplnení diagramu pýtaním sa otázky “prečo? “ na každú príčinu | ||

| + | *Po následnom pohľade na diagram sme identifikovali hlavné príčiny | ||

| + | *Navrhli sme opatrenia na odstránenie príčin | ||

| + | Zostrojený Ishikawa diagram | ||

| + | [[Súbor:Obr. 3.4 Ishikawa diagram konektora.jpg|center|thumb|600px|Obr 3.1 Ishikawa diagram konektora]] | ||

| + | 1. krok - Počet chýb za mesiac január | ||

| + | Zariadenie | ||

| + | Poškodená doska (holder) | ||

| + | *E poškodený holder/ poškodená vidlička 13× | ||

| + | *I ostré hrany na module/ vidličke 3× | ||

| + | Poškodený ROB modul | ||

| + | * A neodborný zásah operátora 21× | ||

| + | * J poškodenie modulu chybným výrobkom 2× | ||

| + | * D nesprávna manipulácia pri osadzovaní/ vyberaní z ROB 15× | ||

| + | Metóda | ||

| + | Počas procesu montáže, preprave vo vozíku | ||

| + | * H konektor nezabalený 5× | ||

| + | * C Konektor pretŕča z vozíka 17× | ||

| + | Počas procesu balenia na prepravu | ||

| + | * G nesprávne zabalený 8× | ||

| + | * F neodborná manipulácia pri balení 13× | ||

| + | Nesprávne použitý dopichovák/ vypichovák | ||

| + | * B nedodržanie pracovného postupu operátorom 20× | ||

| + | 2. krok- zostrojenie tabuľky, výpočet početnosti a kumulatívnej početnosti v % | ||

| + | 3. krok- zostrojenie diagramu | ||

| + | V štatistickom programe Minitab sme následne zostrojili Paretov diagram | ||

| + | 4. krok- priradenie „váhy“ k jednotlivým krokom | ||

| + | *1- najmenej významná | ||

| + | *5- najvýznamnejšia | ||

| + | == Príklad návrhu experimentu DOE == | ||

| + | V tejto časti svojej práce som sa venoval rozboru jedného experimentu ktorý prebehol v rámci iniciatívy Six Sigma v továrni na výrobu elektronických súčiastok. Zaujímavé je, že v továrni boli ma miestach technikov zamestnaní predovšetkým mladí ľudia. Tí, na rozdiel od svojich starších kolegov sú ochotní skúsiť aj nové postupy, akými je DOE. | ||

| + | Pri výrobe elektrónových diel do vákuových obrazoviek sa najprv do zvláštneho prípravku poskladá rada drobných plechových dielov. Tie musia byť v hotovej zostave veľmi presne zafixované a vzájomne elektricky izolované. Jednotlivé diely majú preto po stranách výstupky. Plynovým horákom sa potom nahrejú dve lišty zo špeciálneho nízko taviteľného skla a tie sa zo strán pritlačia k dielom elektrónového dela. Sklo je ohriate až do plastického stavu a výstupky sú vtlačené do skloviny. | ||

| + | [[Súbor:Obr. 3.7 elektrónové delo.jpg|center|thumb|600px|Obr 3.1 elektrónové delo]] | ||

| + | Na výslednej zostave elektrónového dela sa meria tzv. rezerva zátavu. To je vzdialenosť, ktorá delí koniec výstupku od úplného preniknutia sklovinou. | ||

| + | *Voľba návrhu | ||

| + | Tím zvolil pre experiment s ôsmimi faktormi najúspornejší možný návrh o šestnástich krokoch. Takýto experiment má ale stupeň rozlíšenia IV, čo nie je tak zlé. Teraz k meraniu odoziev musíme povedať, že nepoznáme premenlivosť merania. To môže analýzu výsledkov komplikovať. Druhá vec je, že pre každý krok experimentu bolo vyrobené jedno elektrónové delo a u neho boli zmerané výstupky pri mriežkach, označených G1 a G4. U každej mriežky zo je z každej strany jeden výstupok, to sú dohromady štyri merania. | ||

| + | *Analýza výsledkov pre jednu z odoziev | ||

| + | Pre analýzu sme si najskôr vybrali prvú stranu na mriežke G1. Ak sa pozrieme na normálni pravdepodobnostní graf, uvidíme body, kde môže byť významné všetko alebo tiež nič. | ||

| + | V tejto situácii sme si pomohli štandardnou fintou. Sčítali sme všetky štyri merané odozvy. Je nám síce jasné, že na výsledky mohla mať vplyv aj konkrétna mriežka alebo strana elektrónového dela, to by ale nemalo mať s nastavením experimentu nič spoločného. Neočakávame, že medzi stranou elektrónového dela alebo konkrétnou mriežkou je interakcia. Do ďalšieho stĺpca tabuľky sme teda vložili súčet všetkých odoziev. | ||

| + | *Spriemerovanie šumu | ||

| + | Analýza súčtu už vyzerá podstatne priaznivejšie – čo sa týka zreteľnosti výsledkov. Vidíme, že najväčší vplyv na rezervu zátavu má doba ohrevu (v kódovaných jednotkách). Nejde nám o to, aby bol zátav najhlbší, ale aby bol čo najrovnakejší. Odozvou by teda nemala byť rezerva zátavu, ale jej premenlivosť. Tú vyjadríme pomocou logaritmu smerodajnej odchýlky. | ||

| + | V Minitabe využijeme k tomu zvlášť pripravené rutiny | ||

| + | *Start >> DOE >> Factorial >> Pre – Process Responses for Analyze variability | ||

| + | Po stlačení sa nám do ďalších stĺpcov tabuľky vygenerujú: | ||

| + | *Priemery označených stĺpcov s odozvami | ||

| + | *Počty stĺpcov s odozvami | ||

| + | *Prirodzený logaritmus smerodajnej odchýlky označených stĺpcov s odozvami | ||

| + | Vlastnú analýzu potom prevedieme pomocou Start >> DOE >> Factorial >>Analyze variability | ||

| + | Výsledok je pozoruhodný, a pozrieme si ho na Paretovom diagrame. Pokiaľ bolo naším cieľom čo najviac zmenšiť premenlivosť zátavu, musíme si pohrať s dvomi faktormi: | ||

| + | *Tlak plynu | ||

| + | *Poloha horáku na osi X | ||

| + | |||

| + | |||

| + | |||

| + | =Záver= | ||

| + | Úlohou predkladanej bakalárkej práce s názvom „aplikácia moderného nástroja manažérstva kvality v konkrétnej firme“ bolo zhrnutie poznatkov o kvalite, o siedmych základných nástrojoch zlepšovania kvality, ich aplikácii a grafiskom zobrazení získaných hodnôt. Prínosom práce bolo odstránenie najvačšej početnosti chýb, ktoré majú v konečnom dôsledku vplyv na poškodenie konektora FBR vo firme Delphi Senica s. r. o. | ||

| + | |||

| + | Proces ktorý potreboval zlepšenie, bol v skutočne zlom stave. Zlepšovacie návrhy však pomohli zistiť príčiny, ktoré majú vplyv na to, že konektor je poškodený, zistiť ich početnosť a aplikovať to do výroby. Najväčšiu početnosť mal neodborný zásah operátora, nedodržanie pracovného postupu operátorom z toho sme vyvodili, že tu zlyháva ľudský faktor. A v neposlednom rade že konektor pretŕčal z vozíka. Po odstránení týchto príčin sa zmenšil počet poškodených konektorov vo výrobe. | ||

| + | |||

| + | V prvej časti som sa venoval teoretickému zhrnutiu poznatkov o kvalite, podstate manažérstva kvality a histórii vývoja systému manažérstva kvality. V druhej časti som sa venoval vybraným metódam a nástrojom manažérstva kvality. Tu som aj podrobnejšie rozobral sedem základných nástrojov manažérstva kvality. V prakticej časti som aplikoval Ishikawov a Paretov diagram, ktoré nám pomohli odhaliť príčiny a početnosti závad. Potom som uviedol príklad návrhu experimentu DOE, ktorý prebehol v rámci iniciatívi Six Sigma v továrni na výrobu elektronických súčiastok. Zistili sme, že ak chceme čo najviac zmenšiť premenlivosť zátavu, musíme si pohrať s dvomi faktormi. Sú to tlak plynu a poloha horáku na osi X. | ||

| + | |||

| + | Len správne a efektívne používanie nástrojov kvality, vedie k dosiahnutiu želaných cieľov. | ||

| + | |||

| + | |||

| + | =Zoznam použitej literatúry= | ||

| + | |||

| + | [1] LINCZÉNYI, Alexander – NOVÁKOVÁ, Renata.: Manažérstvo kvality. Bratislava, 2001. 5-20 s. ISBN 80-227-1586-7 | ||

| + | |||

| + | [2] PLURA, Jiří.: Plánovaní a neustálé zlepšování jakosti. Praha, 2001. 191-212 s. ISBN 80-7226-543-1 | ||

| + | |||

| + | [3] NENADÁL, Jaroslav – NOSKIEVIČOVÁ Darja – PETŘÍKOVÁ, Ružena – PLURA, Jiří – TOŠENOVSKÝ, Jozef.: Moderní management jakosti. Praha, 2008. 302 – 317 s. ISBN 978-80-7261-186-7 | ||

| + | |||

| + | [4] ŠTEFÁNIK, Ján – VAJDEČKA, Ján – MELIŠÍK, Martin.: Manažment kvality. Trenčianska univerzita Alexandra Dubčeka v Trenčíne. Trenčín, 2005. 96-106 s. ISBN 80-8075-093-9 | ||

| + | |||

| + | [5] VÁCLAVEK, J.: Quality Function Deployment. Česká společnost pro jakost, ISBN 80-02-00970-3 | ||

| + | |||

| + | [6] FREHR, H. U.: Total Quality Management. Brno, UNIS Publishing 1995, 258 s. ISBN 3-446-17135-5 | ||

| + | |||

| + | [7] VALDNER, M.: Nástroje a metódy v manažmente kvality [online]. Aktualizované 12-12-2007 [cit 1-5-2011]. Dostupné na internete: | ||

| + | <http://www.valdner.com/school.../nastroje%20a%20metody%20MK.doc> | ||

| + | |||

| + | [8] FLOREKOVÁ, L.: Metódy štatistického hodnotenia kvality – SPC [online]. Acta Montanistica Slovaca, 1998, Ročník 3, 1, 1-20, Aktualizované 28-6-2004 [cit 3-5-2011]. Dostupné na internete: | ||

| + | <http://actamont.tuke.sk/pdf/1998/n1/1florekova.pdf> | ||

| + | |||

| + | [9] Metóda QFD [online]. 2010. Aktualizované 27-05-2010 [cit 3-5-2011]. | ||

| + | Dostupné na internete: | ||

| + | <http://www.kvalitaprodukcie.info/qfd-quality-function-deployment-rozvoj-funkcie-kvality/> | ||

| + | |||

| + | [10] Metóda FMEA [online]. 2010. Aktualizované 27-05-2010 [cit 4-5-2011]. | ||

| + | Dostupné na internete: | ||

| + | <http://www.kvalitaprodukcie.info/metoda-fmea/> | ||

| + | |||

| + | [11] DOE – Plánovaný experiment [online]. 2010. Aktualizované 27-05-2010 [cit 4-5-2011]. | ||

| + | Dostupné na internete: | ||

| + | <http://www.kvalitaprodukcie.info/doe-%E2%80%93-planovany-experiment/> | ||

Aktuálna revízia z 20:12, 5. jún 2011

| 1. | Manažérstvo kvality |

| 2. | Vybrané metódy a nástroje analýzy spracovania dát v manažérstve kvality |

| 3. | Metódy plánovania kvality

|

Obsah

Väčšinu aktivít plánovania kvality nemožno efektívne realizovať bez použitia vhodných metód a nástrojov. Pre oblasť plánovania kvality ich bola vyvinutá celá rada. Nástroje manažmentu kvality majú vysoký význam pre dosahovanie cieľov kvality. Ide o podporné nástroje, metódy a metodiky, ktoré prostredníctvom čiastkových oblastí transformačného procesu prispievajú k zvýšeniu kvality výrobkov či už priamo alebo nepriamo.

Metóda QFD

Účinná orientácia na zákazníka – to je hlavný argument, ktorý hovorí za použitie metódy QFD. Nevnímajme však metódu QFD ako unifikovaný postup, ktorý prináša okamžité efekty a výhody. Podľa [5] môžeme úžitky z aplikácie metódy QFD zhrnúť do nasledujúcich oblastí:

- Zníženie počtu konštrukčných zmien. Je známe že najväčšie percento vzniku chýb je v predvýrobných etapách. Odhaľovanie týchto chýb začína oveľa neskôr, teda až vo fáze technickej prípravy výroby a výroby samotnej. Odhalenie chýb potom núti vrátiť sa ku konštrukcii, čo vyvoláva vznik nemalých nákladov. Správne identifikovanie požiadaviek zákazníka a parametrov výrobku, ktorými tieto požiadavky ovplyvníme vedie k znižovaniu prípadov, kedy pristupujeme ku konštrukčným zmenám.

- Skrátenie doby vývoja. Pre zákazníka to znamená, že dostane výrobok skôr.

- Redukcia problémov nábehu výroby. Tento bod úzko súvisí a prelína sa s prvým bodom. Včasné odhalenie nedostatkov redukuje problémy, ktoré vznikajú s odhaľovaním problémov vo fáze výroby. Toto zníženie možno pripísať k dobrej úrovni komunikácie od marketingu cez výrobu až po odbyt a servis.

- Nižšie náklady na výrobu nových výrobkov. Toto vyplýva z predchádzajúcich bodov. Pretože všetky uvedené nedostatky sa premietajú do nákladov.

- Menej problémov vo fáze odbytu. Často sa stáva, že marketingom zistené požiadavky zákazníka nebývajú uspokojené. Práve zapracovanie týchto požiadaviek do parametrov výrobku znižuje problémy vo fáze odbytu.

- Orientácia na zákazníka. Toto vystihuje podstatu metódy QFD. Náš zákazník- náš pán. Realizáciu výrobku môžeme vďaka QFD plánovať z ohľadom na požiadavky zákazníka.

Základné dokumenty QFD

- matica požiadaviek zákazníka – slúži k pretlmočeniu požiadaviek zákazníka do technických charakteristík produktu,

- matica rozvoja charakteristík produktu – používa sa na pretlmočenie finálnych parametrov produktu do kritických charakteristík,

- plán procesu a regulačné diagramy – definujú kritické parametre procesu a produktu,

- operatívne plány – identifikujú kroky na dosiahnutie dôležitých parametrov.

QFD pomáha odstraňovať príčiny mnohých problémov s nekvalitou, ktoré sú často práve v tom, že sa nezohľadnili niektoré požiadavky zákazníkov, prípadne boli nesprávne merané, alebo sa nepreniesli správne medzi jednotlivými fázami projektovania výrobku a procesu. QFD je zároveň plánovacím nástrojom, ktorý zabezpečuje zahrnúť „hlas zákazníka“ už do fázy návrhu výrobku a postupne ho prenášať do ďalších etáp prípravy výroby a výroby. QFD nachádza uplatnenie vo všetkých fázach procesu tvorby výrobku (vývoj, konštrukcia, technologická príprava výroby). Je to nástroj zdokonaľovania výrobku a podnikových procesov s ohľadom na požiadavky zákazníkov, ale je to zároveň aj metóda pre lepšiu komunikáciu a prenos informácii medzi jednotlivými etapami projektovania výrobku a výroby. QFD sa zameriava na dôkladnú analýzu potrieb zákazníka, ktoré môže ďalej rozvíjať od vývoja, cez konštrukciu, výrobu až po servis. Je to zároveň aj nákladovo orientovaná preventívna metóda, ktorá umožňuje eliminovať počiatočné náklady na nekvalitu a oneskorenie dodávok. Metóda QFD sa zaoberá skôr generovaním možností ako vlastným riešením problémov. Zameriava sa na najdôležitejšie kvalitatívne charakteristiky, ktoré musia byť vylepšené a poskytuje postup na definovanie úloh pre zvýšenie konkurencieschopnosti výrobku. QFD je tvorený sústavou matíc, ktorá umožňuje jednoduché znázornenie vzťahov medzi vlastnosťami výrobkov a požiadavkami na výrobok . [9]

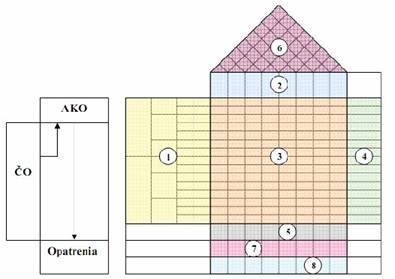

Domček kvality

Najčastejšie sa metóda QFD pri transformácii požiadavkou na produkt (požiadavky zákazníka doplnené výrobcom o ďalšie, napríklad zákonné požiadavky) do merateľných znakov kvality produktu. Ich grafickým výsledkom je kombinovaný maticový diagram označovaný ako „domček kvality” (obr. 3.1). Spracovanie „domčeku kvality” prebieha v tíme v ktorom sú zastúpený najmä pracovníci marketingu a vývoja [3].

Postup použitia QFD [9]

- Požiadavky na výrobok, konštrukciu, proces, systém. Potreby zákazníka je nutné identifikovať, pretože vyjadrujú požiadavky na produkty alebo služby vyjadrené slovami a termínmi, ktoré používajú zákazníci.

- Zoznam charakteristík výrobku pre splnenie požiadaviek z bodu 1. Charakteristiky produktu, či procesu predstavujú technické parametre, ktoré sú vyvíjané za účelom čo najlepšieho uspokojenia potrieb. V Domčeku kvality sa umiestňujú pod strieškou.

- Vzájomné súvislosti medzi požiadavkami zákazníka a charakteristikami výrobku. V tejto fáze sa buduje základná matica. Exaktne sa vypočíta, alebo podľa možnosti čo najviac objektívne sa odhadnú vzťahy medzi atribútmi zákazníka a zodpovedajúcimi charakteristikami produktu. Na označenie vzťahov sa používajú nasledovné symboly: ● - veľmi silný vzťah (9 bodov), ○ - silný vzťah (3 body), ∆ – slabá vzájomná súvislosť (1 bod).

- Ohodnotenie požiadaviek zákazníka v porovnaní s konkurenciou. V tejto etape sa každá požiadavka zákazníka ohodnotí podľa jeho vyjadrenia známkou od 1 po 5. Toto hodnotenie napomáha pri rozhodovaní o prioritách pre nové produkty, resp. určuje stratégiu rozvoja kvality.

- Ohodnotenie charakteristík u konkurencie. V tomto bode zohráva dôležitú úlohu prieskum trhu. V dolnej časti Domčeka kvality sa zaznačujú miery od 1 do 5, akými jednotlivé konkrétne charakteristiky procesu konkurencie uspokojujú zákazníka.

- Korelácia medzi jednotlivými charakteristikami.

- Rozpracovanie cieľov.

- Výber charakteristík pre nasledujúci rozvoj. Podstatu tvorí identifikácia charakteristík, ktoré predstavujú významnú súvislosť s definovanými potrebami zákazníkov, alebo je v danej oblasti chabé uplatnenie konkurencie. Vybrané charakteristiky sa stanú cieľmi následných opatrení na zlepšovanie uspokojenia zákazníka.

Metóda FMEA

Metóda FMEA (Failure Mode and Effect Analysis) predstavuje tímovú analýzu možnosti vzniku chýb u posudzovaného návrhu, spojenú s ohodnotením ich rizík, ktoré je východiskom pre návrh a realizáciu opatrení vedúcich k zmierneniu týchto rizík. Je dôležitou súčasťou preskúmania trhu a jej aplikáciou možno odhaliť 90% možných nezhôd [6]. Podľa použitia metodiky FMEA môžeme rozlíšiť nasledovné typy [4]:

- Systémová (System)

- Návrhová (Design)

- Procesná (Process)

- Servisná (Service)

- Softvérová (Software)

Cieľ a popis metódy FMEA

Pri rozhodovaní o rozsahu a spôsobe aplikácie FMEA v konkrétnom systéme a na konkrétnom prvku je nutné uvažovať, pre ktoré špecifické účely sa metóda má použiť a v ktorej časovej fáze vzhľadom k celkovej životnosti systému ako aj ostatným činnostiam. Je potrebné zvážiť aj požadovaný stupeň poznania nežiaducich javov, porúch a ich dôsledkov. Na základe týchto úvah je možné rozhodnúť o hĺbke analýzy na konkrétnej úrovni systému (systém, podsystém, diel, prvok) [10]. Cieľom FMEA je analyzovať potenciálne chyby/poruchy v konkrétnom systéme vo zvolenom časovom úseku životnosti systému tak, aby bolo možné prijať nápravné opatrenia na zníženie rizika, ktoré so sebou vznik chýb prináša [10]. Prostriedky na dosiahnutie podnikových cieľov sú:

- zvyšovanie bezpečnosti funkcií a spoľahlivosti výrobkov (odhalenie kritických miest),

- znižovanie záručných a servisných nákladov,

- skrátenie procesu vývoja,

- nábehy sérií s menšími chybami,

- lepšie dodržanie plánovaných termínov,

- hospodárna výroba,

- kvalitnejšie služby,

- lepšia vnútropodniková komunikácia.

Pri kvantifikácii rizika FMEA používa ukazovateľ, ktorý dáva do vzájomnej väzby význam chyby, pravdepodobnosť výskytu a pravdepodobnosť odhalenia chyby. Umožňuje tak porovnanie jednotlivých chýb a sústredenie sa na najdôležitejšie príčiny, ktoré spôsobujú vznik chyby [10].

Postup pri vypracovaní [4]:

- Určiť cieľ FMEA, analyzovaný proces a zákazník

- Zostaviť a vyškoliť tím pre FMEA (technológovia, príprava výroby, majstri, robotníci)

- Identifikovať jednotlivé kroky procesu, ich rizikovosť a významné charakteristiky výrobku, ktorý procesom prechádza

- Uskutočniť analýzu a zaznamenať jej priebeh

- Aktualizovať a revidovať FMEA

Používané nástroje a metódy pri vypracovaní:

- Hlavnou metódou je brainstorming

- Veľmi užitočné sú jednoduché nástroje riešenia problémov, ako sú najmä Ishikawow diagram, Paretov diagram, grafy, histogramy [4].

Dokumentácia (formulár) FMEA [10]

Celá FMEA analýza je realizovaná na jednom formulári, vrátane hodnotenia rizík. Inak je to v ponímaní normy STN IEC 60812, kde na jednom formulári sa vykoná kvalitatívna analýza príčin, spôsobov a dôsledkov porúch a potom sa pre každý prvok pomocou sieťového grafu vykoná analýza kritičnosti. Je zrejmé, že je efektívnejšie a prehľadnejšie, ak sa analýza rizík vykoná spolu s analýzou porúch na jednom formulári [10].

- Číslo uzla – slúži na presnú identifikáciu miesta poruchy vzhľadom na zariadenie alebo celkový proces. Pomocou neho je možné presne identifikovať, o ktorú časť zariadenia/procesu ide a aké je jej postavenia vzhľadom na celý systém.

- Miesto chyby – určuje na ktorom čiastkovom prvku došlo k poruche.

- Prejav/spôsob chyby – určuje, akým spôsobom sa daná porucha prejaví, čiže to, ako pracovník zistí, že došlo k poruche (napr. vizuálne zistí nejakú netesnosť, zacíti nejaký zápach, počuje nejaký neprimeraný hluk a pod.).

- Dôsledok chyby – popisuje, čo daná porucha spôsobí vzhľadom na proces/zariadenie (resp. okolie).

- Príčina chyby – charakterizuje stavy alebo okolnosti, činnosti, nedovolené prevádzkové stavy, alebo rozhodnutia osôb, ktoré podmienia, alebo urýchlia mechanizmus vzniku daného javu.

- Vz, Vy, Od – charakteristiky, ktoré určujú mieru rizika (závažnosť poruchy a pravdepodobnosť, že k danej poruche dôjde), ich hodnoty sú volené podľa príslušných tabuliek (matíc).

- Bezpečnosť – B, Kvalita – Q, Enviroment – E: slúži na presnejšiu špecifikáciu dôsledku poruchy, teda či daná porucha môže mať dopad na bezpečnosť, kvalitu a životné prostredie (ÁNO- A, NIE- N).

Prestoj (P) – dĺžka trvania prestoja v hodinách.

- MR – rizikové prioritné číslo vyjadruje mieru rizika (MR/P alebo RPN).

Odporúčané opatrenia – návrh opatrení, ktoré zamedzia vzniku negatívneho javu. K ich návrhu je možné pristupovať tiež na základe hodnoty MR alebo na základe dopadov. Pri veľmi nízkej hodnote MR (napr. *MR=10) môže byť návrh opatrení neefektívny.

- Zodpovedný – meno pracovníka zodpovedného za vykonanie opatrení.

- Prevedené opatrenia – vykonané opatrenia na zlepšenie stavu.

Formulár je rozšírený aj o opätovné hodnotenie rizika po vykonaní doporučených opatrení. Formulár obsahuje taktiež základné popisné údaje [10]:

- ako názov zariadenia,

- evidenčné číslo formulára,

- dátum, atď.

Plánovaný experiment (DOE)

Pod pojmom experimentovať sa rozumie meniť obvyklé pracovné podmienky s cieľom nájsť najlepšie pracovné postupy a súčasne získať hlbšie poznatky o vlastnostiach výrobku a výrobného procesu [3]. Experimentovanie predstavuje vlastné testovacie kombinácie rôznych hodnôt (úrovní) faktorov, o ktorých si myslíme, že majú vplyv na odozvu (charakteristiku kvality). Pretože testovanie všetkých variantov predstavuje neúmerne veľký počet skúšok, používajú sa pre experimentovanie skrátené metódy, ktoré skúmajú len určitú frakciu všetkých možných kombinácií [11]. Navrhovanie experimentov umožní spoločnosti efektívne nadobudnúť technické informácie pre riešenie a produkciu s vysokou kvalitou pri čo najnižších nákladoch a spoľahlivosť používaných procesov. Najúčinnejšie aplikácie DOE umožňujú inžinierom vyvinúť flexibilné technológie pre vytvorenie vysoko kvalitných produktov pri redukcii času potrebného pre výskum, vývoj a dodanie produktu. DOE je odporúčaný a v niektorých prípadoch aj priamo vyžadovaný výrobcami automobilov [11]. Metóda DOE nie je len návrh vlastného experimentu, ale je súhrnom mnohých činností, ktoré pomôžu lepšie pochopiť a poznať analyzovaný problém. Je to nástroj určený k štúdiu parametrov (faktorov) ovplyvňujúcich skúmaný proces. Metodiku je možné použiť ako na laboratórne podmienky, tak i na reálny priemyslový proces. Lepšie je experiment uskutočňovať z reálnych podmienok s reálnou variabilitou všetkých premenných. Experimentálne postupy možno rozdeliť na [3]:

- Experimenty neplánované (živelné);

- Experimenty plánované.

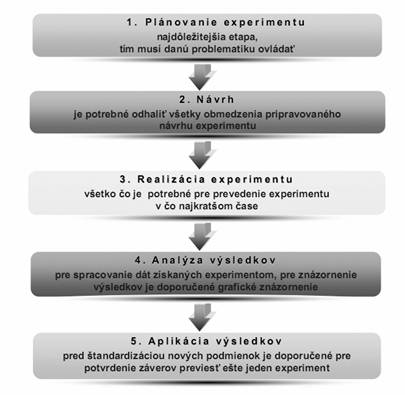

Plánovaný experiment sa riadi vopred vypracovaným plánom experimentu. Plán experimentu stanovuje počet pokusov, z ktorých sa experiment skladá, podmienky, za ktorých sa jednotlivé pokusy uskutočnia, a poradie pokusov. Z uvedeného je zrejmé, že sa rozlišuje význam pojmov pokus = zistenie hodnoty ukazovateľa kvality za určitých, vopred plánovaných podmienok výroby a experiment = systém všetkých pokusov. Etapy pri navrhovaní experimentu:

Všeobecné prínosy pri aplikácii DOE [11]:

- zlepšovanie (optimalizácia kvality)

- znižovanie nákladov

- redukcia % nezhodných výrobkov

- vyššia spokojnosť zákazníka

Metódy plánovania a vyhodnocovania experimentov

Experimenty s jedným faktorom

Najjednoduchšia je situácia, keď variabilitu skúmanej premennej X ovplyvňuje len jeden faktor (presnejšie, skúmame vplyv len jedného faktora). Faktor F1 môže nadobúdať m úrovní. Pri každej úrovni realizujeme aspoň jeden experiment

- Vyvážený plán – počet experimentov na jednotlivých úrovniach je rovnaký,

- Nevyvážený plán - počet experimentov na jednotlivých úrovniach je rôzny.

Pri zostavení plánu experimentu je dôležité zabezpečiť náhodnosť postupnosti realizácii jednotlivých experimentov a úrovní analyzovaného faktora F1. Štatistický softvér takúto možnosť poskytuje [11].

Experimenty usporiadané do blokov

Často sa stáva, a to najmä v prípadoch, ak sa realizuje viac pokusov, že nie je dosť dostatočne homogénnych meraní vo vzorke, pretože výrobný proces prebieha po blokoch, väčších dávkach, na rôznych strojoch, v rozličných zmenách a podobne. Pri skúmaní vplyvu úrovní faktora F1 na variabilitu premennej X môže táto organizácia výroby v blokoch mať určitý skresľujúci vplyv. Vplyv blokov je možné vylúčiť organizáciou experimentov do blokov. Bloky predstavujú relatívne homogénne objekty. Realizácia jednotlivých objektov by mala mať opäť náhodný charakter. Randomizovaný (náhodne prevedený) plán blokového experimentu je možné vytvoriť príslušnými príkazmi štatistického softvéru [11].

Faktoriálne experimenty

Faktoriálny experiment sa spája so súčasným variovaním všetkých faktorov. Faktory môžu mať nekonečné množstvo úrovní, avšak pri plánovaní experimentu s cieľom dosiahnuť výsledky v rozumných tvaroch, stačí skúmať faktory na dvoch, troch alebo piatich úrovniach. Jedným z tradičných použití faktoriálnych plánov sú plány, v ktorých faktory majú dve úrovne. Ich účelom je v prvej verzii pokusov overiť, či dané faktory majú alebo nemajú vplyv na variabilitu skúmanej premennej X. Pridávanie ďalších úrovní faktorov alebo pridávanie ďalších faktorov, ktoré môžu ovplyvňovať variabilitu premennej, je síce dosť jednoduché, ale vzhľadom na to, že výrazne rastie počet nutných experimentov na získanie hodnôt premennej, je to ekonomicky alebo časovo veľmi náročné. Ak sledovaný ukazovateľ kvality je označený ako Y (resp. sledované ukazovatele Y1, Y2 … Yk) a faktory, ktoré ho ovplyvňujú A, B, C, D…, kde faktory sa môžu pohybovať na rôznych úrovniach, povedzme A1, A2, A3 … – pre faktor A, B1, B2, B3 … – pre faktor B atď., tak cieľom plánovania experimentu je:

- rozhodnúť, ktoré z faktorov A, B, C, D …. sú významné,

- nájsť takú kombináciu úrovní faktorov A, B, C, D… pre ktorú je optimálny ukazovateľ Y, a to i pri pôsobení nežiaducich rušivých vplyvov (šumov) [11].

Aplikácia moderného nástroja manažérstva kvality vo firme Delphi Slovensko, s. r. o

Spoločnosť Delphi Slovensko, s. r. o so sídlom v Senici vyrába elektrické zariadenia pre stroje a vozidlá, káble a káblové zväzky pre automobilový priemysel. V súčasnosti firma produkuje najmä káble káblové zväzky pre nemeckú automobilku Volkswagen. Zväzky sú vyrábané podľa konkrétnych požiadaviek zákazníka po vzájomnej komunikácii a odsúhlasení prototypovej série. Hlavnou devízou firmy sú krátke dodacie termíny a precíznosť pri výrobe.

Konektor FBR

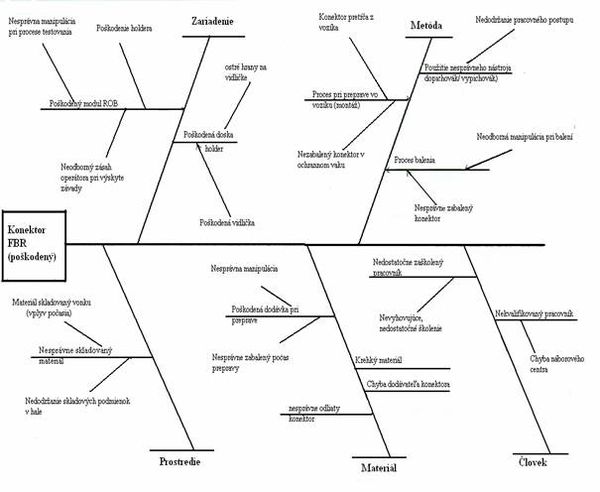

S kvalitármi z firmy sme sa pokúsili zistiť príčiny a chyby ktoré majú vplyv na to že Konektor FBR je v konečnom dôsledku poškodený. Prvým krokom riešenia tohto problému, ktorý je vyvolaný viacerými príčinami bolo zostrojenie už z predchádzajúcej kapitoly známeho Ishikawa diagramu. Diagram sme zostrojili na základe brainstormingu, ktorý viedol moderátor. V riešenom probléme poškodeného konektora FBR sme zvolili tieto kategórie:

- zariadenie

- metóda

- prostredie

- materiál

- človek

Postup zostrojenia Ishikawa diagramu

- Jasne sme znázornili riešení problém

- Nakreslili sme si chrbticu a rebrá

- Pokračovali sme vo vyplnení diagramu pýtaním sa otázky “prečo? “ na každú príčinu

- Po následnom pohľade na diagram sme identifikovali hlavné príčiny

- Navrhli sme opatrenia na odstránenie príčin

Zostrojený Ishikawa diagram

1. krok - Počet chýb za mesiac január Zariadenie Poškodená doska (holder)

- E poškodený holder/ poškodená vidlička 13×

- I ostré hrany na module/ vidličke 3×

Poškodený ROB modul

- A neodborný zásah operátora 21×

- J poškodenie modulu chybným výrobkom 2×

- D nesprávna manipulácia pri osadzovaní/ vyberaní z ROB 15×

Metóda Počas procesu montáže, preprave vo vozíku

- H konektor nezabalený 5×

- C Konektor pretŕča z vozíka 17×

Počas procesu balenia na prepravu

- G nesprávne zabalený 8×

- F neodborná manipulácia pri balení 13×

Nesprávne použitý dopichovák/ vypichovák

- B nedodržanie pracovného postupu operátorom 20×

2. krok- zostrojenie tabuľky, výpočet početnosti a kumulatívnej početnosti v % 3. krok- zostrojenie diagramu V štatistickom programe Minitab sme následne zostrojili Paretov diagram 4. krok- priradenie „váhy“ k jednotlivým krokom

- 1- najmenej významná

- 5- najvýznamnejšia

Príklad návrhu experimentu DOE

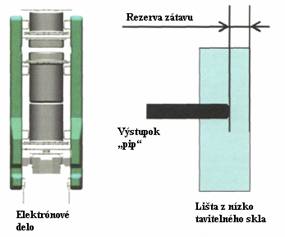

V tejto časti svojej práce som sa venoval rozboru jedného experimentu ktorý prebehol v rámci iniciatívy Six Sigma v továrni na výrobu elektronických súčiastok. Zaujímavé je, že v továrni boli ma miestach technikov zamestnaní predovšetkým mladí ľudia. Tí, na rozdiel od svojich starších kolegov sú ochotní skúsiť aj nové postupy, akými je DOE. Pri výrobe elektrónových diel do vákuových obrazoviek sa najprv do zvláštneho prípravku poskladá rada drobných plechových dielov. Tie musia byť v hotovej zostave veľmi presne zafixované a vzájomne elektricky izolované. Jednotlivé diely majú preto po stranách výstupky. Plynovým horákom sa potom nahrejú dve lišty zo špeciálneho nízko taviteľného skla a tie sa zo strán pritlačia k dielom elektrónového dela. Sklo je ohriate až do plastického stavu a výstupky sú vtlačené do skloviny.

Na výslednej zostave elektrónového dela sa meria tzv. rezerva zátavu. To je vzdialenosť, ktorá delí koniec výstupku od úplného preniknutia sklovinou.

- Voľba návrhu

Tím zvolil pre experiment s ôsmimi faktormi najúspornejší možný návrh o šestnástich krokoch. Takýto experiment má ale stupeň rozlíšenia IV, čo nie je tak zlé. Teraz k meraniu odoziev musíme povedať, že nepoznáme premenlivosť merania. To môže analýzu výsledkov komplikovať. Druhá vec je, že pre každý krok experimentu bolo vyrobené jedno elektrónové delo a u neho boli zmerané výstupky pri mriežkach, označených G1 a G4. U každej mriežky zo je z každej strany jeden výstupok, to sú dohromady štyri merania.

- Analýza výsledkov pre jednu z odoziev

Pre analýzu sme si najskôr vybrali prvú stranu na mriežke G1. Ak sa pozrieme na normálni pravdepodobnostní graf, uvidíme body, kde môže byť významné všetko alebo tiež nič. V tejto situácii sme si pomohli štandardnou fintou. Sčítali sme všetky štyri merané odozvy. Je nám síce jasné, že na výsledky mohla mať vplyv aj konkrétna mriežka alebo strana elektrónového dela, to by ale nemalo mať s nastavením experimentu nič spoločného. Neočakávame, že medzi stranou elektrónového dela alebo konkrétnou mriežkou je interakcia. Do ďalšieho stĺpca tabuľky sme teda vložili súčet všetkých odoziev.

- Spriemerovanie šumu

Analýza súčtu už vyzerá podstatne priaznivejšie – čo sa týka zreteľnosti výsledkov. Vidíme, že najväčší vplyv na rezervu zátavu má doba ohrevu (v kódovaných jednotkách). Nejde nám o to, aby bol zátav najhlbší, ale aby bol čo najrovnakejší. Odozvou by teda nemala byť rezerva zátavu, ale jej premenlivosť. Tú vyjadríme pomocou logaritmu smerodajnej odchýlky. V Minitabe využijeme k tomu zvlášť pripravené rutiny

- Start >> DOE >> Factorial >> Pre – Process Responses for Analyze variability

Po stlačení sa nám do ďalších stĺpcov tabuľky vygenerujú:

- Priemery označených stĺpcov s odozvami

- Počty stĺpcov s odozvami

- Prirodzený logaritmus smerodajnej odchýlky označených stĺpcov s odozvami

Vlastnú analýzu potom prevedieme pomocou Start >> DOE >> Factorial >>Analyze variability Výsledok je pozoruhodný, a pozrieme si ho na Paretovom diagrame. Pokiaľ bolo naším cieľom čo najviac zmenšiť premenlivosť zátavu, musíme si pohrať s dvomi faktormi:

- Tlak plynu

- Poloha horáku na osi X

Záver

Úlohou predkladanej bakalárkej práce s názvom „aplikácia moderného nástroja manažérstva kvality v konkrétnej firme“ bolo zhrnutie poznatkov o kvalite, o siedmych základných nástrojoch zlepšovania kvality, ich aplikácii a grafiskom zobrazení získaných hodnôt. Prínosom práce bolo odstránenie najvačšej početnosti chýb, ktoré majú v konečnom dôsledku vplyv na poškodenie konektora FBR vo firme Delphi Senica s. r. o.

Proces ktorý potreboval zlepšenie, bol v skutočne zlom stave. Zlepšovacie návrhy však pomohli zistiť príčiny, ktoré majú vplyv na to, že konektor je poškodený, zistiť ich početnosť a aplikovať to do výroby. Najväčšiu početnosť mal neodborný zásah operátora, nedodržanie pracovného postupu operátorom z toho sme vyvodili, že tu zlyháva ľudský faktor. A v neposlednom rade že konektor pretŕčal z vozíka. Po odstránení týchto príčin sa zmenšil počet poškodených konektorov vo výrobe.

V prvej časti som sa venoval teoretickému zhrnutiu poznatkov o kvalite, podstate manažérstva kvality a histórii vývoja systému manažérstva kvality. V druhej časti som sa venoval vybraným metódam a nástrojom manažérstva kvality. Tu som aj podrobnejšie rozobral sedem základných nástrojov manažérstva kvality. V prakticej časti som aplikoval Ishikawov a Paretov diagram, ktoré nám pomohli odhaliť príčiny a početnosti závad. Potom som uviedol príklad návrhu experimentu DOE, ktorý prebehol v rámci iniciatívi Six Sigma v továrni na výrobu elektronických súčiastok. Zistili sme, že ak chceme čo najviac zmenšiť premenlivosť zátavu, musíme si pohrať s dvomi faktormi. Sú to tlak plynu a poloha horáku na osi X.

Len správne a efektívne používanie nástrojov kvality, vedie k dosiahnutiu želaných cieľov.

Zoznam použitej literatúry

[1] LINCZÉNYI, Alexander – NOVÁKOVÁ, Renata.: Manažérstvo kvality. Bratislava, 2001. 5-20 s. ISBN 80-227-1586-7

[2] PLURA, Jiří.: Plánovaní a neustálé zlepšování jakosti. Praha, 2001. 191-212 s. ISBN 80-7226-543-1

[3] NENADÁL, Jaroslav – NOSKIEVIČOVÁ Darja – PETŘÍKOVÁ, Ružena – PLURA, Jiří – TOŠENOVSKÝ, Jozef.: Moderní management jakosti. Praha, 2008. 302 – 317 s. ISBN 978-80-7261-186-7

[4] ŠTEFÁNIK, Ján – VAJDEČKA, Ján – MELIŠÍK, Martin.: Manažment kvality. Trenčianska univerzita Alexandra Dubčeka v Trenčíne. Trenčín, 2005. 96-106 s. ISBN 80-8075-093-9

[5] VÁCLAVEK, J.: Quality Function Deployment. Česká společnost pro jakost, ISBN 80-02-00970-3

[6] FREHR, H. U.: Total Quality Management. Brno, UNIS Publishing 1995, 258 s. ISBN 3-446-17135-5

[7] VALDNER, M.: Nástroje a metódy v manažmente kvality [online]. Aktualizované 12-12-2007 [cit 1-5-2011]. Dostupné na internete: <http://www.valdner.com/school.../nastroje%20a%20metody%20MK.doc>

[8] FLOREKOVÁ, L.: Metódy štatistického hodnotenia kvality – SPC [online]. Acta Montanistica Slovaca, 1998, Ročník 3, 1, 1-20, Aktualizované 28-6-2004 [cit 3-5-2011]. Dostupné na internete: <http://actamont.tuke.sk/pdf/1998/n1/1florekova.pdf>

[9] Metóda QFD [online]. 2010. Aktualizované 27-05-2010 [cit 3-5-2011]. Dostupné na internete: <http://www.kvalitaprodukcie.info/qfd-quality-function-deployment-rozvoj-funkcie-kvality/>

[10] Metóda FMEA [online]. 2010. Aktualizované 27-05-2010 [cit 4-5-2011]. Dostupné na internete: <http://www.kvalitaprodukcie.info/metoda-fmea/>

[11] DOE – Plánovaný experiment [online]. 2010. Aktualizované 27-05-2010 [cit 4-5-2011]. Dostupné na internete: <http://www.kvalitaprodukcie.info/doe-%E2%80%93-planovany-experiment/>