Spôsobilosť vonkajších krúžkov kuželíkových ložísk v procese výroby

Obsah

Experimentálna časť diplomovej práce bola realizovaná v laboratórnej učebni Fakulty mechatroniky. Laboratórium katedry metrológie a manažérstva kvality je vybavené modernými meracími zariadeniami značky Mitutoyo. V mojej experimentálnej časti som používal meradlá na meranie dĺžok. Tu môžem spomenúť, že v laboratóriu sa na meranie dĺžok nachádzajú napríklad posuvné meradlá, mikrometre, číselníkové odchýlkomery, prípadne snímač Linear Gage spolu so zobrazovacou jednotkou DIGIMATIC, ktorý meria s vysokou presnosťou. S týmto prístrojom sa dá merať až na desatiny mikrometra, čím môžem povedať, že takéto meradlo môže byť použité aj na kalibráciu iných meradiel. Posudzovaným výrobkom v procese výroby bolo kuželíkové ložisko, presnejšie vonkajší krúžok tohto ložiska. Kuželíkové ložisko je bližšie popísane v kap. 5.1. Meradlá, ktorými som zisťoval príslušne parametre tohto výrobku sú podrobnejšie popísane v kap. 5.2.

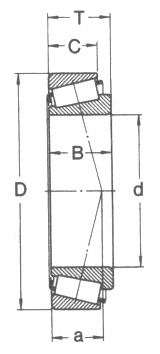

Jednoradové kuželíkové ložiská

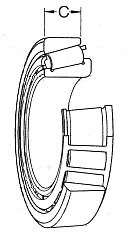

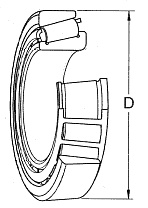

Kuželíkové ložiská (obr. 11) sú konštrukčne navrhnuté tak, aby umožňovali súčasne pôsobenie radiálneho a axiálneho zaťaženia.[45] Jednoradové kuželíkové ložiská majú jeden rad kuželíkov, ktoré sa funkčným čelom opierajú o vodiaci nákružok vnútorného krúžku.[46] Tieto ložiská sa skladajú z masívneho vonkajšieho a vnútorného krúžku s kužeľovými dráhami a klietok s kuželíkmi.[47] Spravidla majú rozoberateľnú konštrukciu, čiže vnútorný krúžok s klietkou a kuželíkmi tvoria celok, ktorý sa dá montovať nezávisle na vonkajšom krúžku.[48]

Výhody kuželíkových ložísk sú[45]:

- významne redukované trenie,

- zvýšená únosnosť,

- vzájomne spoľahlivé nastavenie ložísk,

- zreteľné zlepšenie prevádzkovej spoľahlivosti,

- možnosť pracovať aj pri vysokom zaťažení alebo zošikmení.

Konštrukcia a výroba kuželíkových ložísk je na vysokej technickej úrovni. Klzné plochy sú navrhnuté tak, aby sa prívod maziva a tvorba mazivového filmu uľahčil. Optimálnym rozložením tlaku po šírke obežnej dráhy napomáha tvorbe mazivového filmu a k správnemu pohybu kuželíkov. Výsledkom je potom výrazná redukcia trenia, vyššia únosnosť či zlepšenie prevádzkovej spoľahlivosti.[48] Jednoradové kuželíkové ložiská majú uplatnenie v celom rade odvetví. Používajú sa najmä vo výrobe osobných automobilov, ale i nákladných automobilov, traktorov, poľnohospodárskej technike, valcovaných stolíc, zemných strojov, obrábacích strojov, i ako železničné ložiskové jednotky pre nápravy koľajových vozidiel.[49]

Jednoradové kuželíkové ložiská sa bežne vyrábajú v normálnom stupni presnosti P0. Ak ide o zvláštne prípady uloženia, ktoré sú náročné na presnosť alebo pracujú s vysokou frekvenciou otáčania sa sú ložiská vyrábané vo vyššom stupni presnosti P6 a P5, prípadné P4, P2, SP, UP, pričom klesajúce číslo nám označuje vyššiu presnosť. [46] V mojej praktickej časti budem posudzovať spôsobilosť kuželíkového ložiska pre vyšší stupeň P6X aj pre základný stupeň presnosti P0.

Použité meradlá

Na meranie vonkajšieho priemeru krúžku som použil digitálne posuvné meradlo a na meranie šírky vonkajšieho krúžku kuželíkového ložiska som použil číselníkového odchýlkomer.

Posuvné meradlo

Posuvné meradlá sú jednoduché ručné meradlá pre zisťovanie dĺžkových rozmerov súčiastok. Posuvnými meradlami je možné merať vonkajšie i vnútorné rozmery, hĺbky či odsadenia. Štandardné posuvné meradlo využíva princíp nónia pre delenie stupnice.

Hlavné rozmery a konštrukcia posuvných meradiel sú určené normami. Rozsah stupnice meradiel býva rôzny. Vyrábajú sa prevažne v rozmedzí od (0-100) mm až po (0-4000) mm. Posuvné meradlo sa skladá z dvoch hlavných častí:

- pevnej obdĺžnikovej prípadne rúrkovej časti s hlavnou milimetrovou stupnicou a pevnou čeľusťou,

- pohyblivej časti s čeľusťou a nóniovou stupnicou.

Od osemdesiatych rokov sa začali používať digitálne posuvné meradlá (obr. 12), kde nónius nahradil inkrementálny snímač a číslicový displej (najčastejšie s rozlíšením 0,01 mm).

Posuvné meradlá sa vyrábajú obvykle z nelegovaných alebo antikorových ocelí. Čeľuste sú vysoko tvrdené. Tolerancia rovinnosti a priamosti meracích plôch dosahuje 10 µm, rovnobežnosť je v tolerancii 15 µm. Na kalibrovanie sa najčastejšie používajú základné rovnobežné mierky. Pri meraní najčastejšie vznikajú chyby spôsobené nedokonalým dotykom meracích a meraných plôch, nesprávnou polohou meradla, opotrebovaním alebo nepresnou výrobou plôch čeľustí prípadne nepresným odčítaním hodnoty, ktorá vytvára tzv. paralaxnú chybu.[50]

Číselníkový odchýlkomer

Číselníkové odchýlkomery (obr. 13) sú jednoduché meracie prístroje, pre presné odmeriavanie malých vzdialeností. Existujú viaceré typy odchýlkomerov s ozubeným, pákovým, pružinovým či kombinovaným prevodom. Tiež sa rozlišujú odchýlkomery s jednootáčkovým, viacotáčkovým či menej ako jednootáčkovým číselníkom.

Keďže odchýlkomery vyvodia len malý pohyb, používajú sa najčastejšie na komparačné meranie. V spojení s tuhým meracím stojanom je možné vykonávať porovnávacie meranie, a teda takáto zostava slúži ako tzv. komparátor. Nula na stupnici je presúvateľná, preto je možné nastaviť relatívnu nulu v ktorejkoľvek polohe dotyku.

Najbežnejšie je možné sa stretnúť s odchýlkomermi s najmenším dielikom rovným 0,01 mm. Vyrábajú sa však aj odchýlkomery s presnosťou 0,001 mm a aj presnejšie.

Voľba vhodného parametru vonkajšieho krúžku

Na ložisko pôsobí množstvo činiteľov ako napríklad vibrácie, korózia, rôzne montážne chyby, poškodenie klietky, odlupovanie povrchu. Tieto činitele sú príčinami poškodenia ložísk, a v mnohých prípadoch i úplnému vyradeniu z prevádzky. Okrem poškodenia ložiska môže dôjsť aj k poškodeniu iného zariadenia, napríklad časti stroja, v ktorých sa toto ložisko využíva. Preto treba týmto činiteľom predchádzať. Predovšetkým to je čo najpresnejšou výrobou a následnou kontrolou tolerancií.[51]

Presnosť výroby je naozaj dôležitým faktorom, o čom som sa presvedčil aj sám pri experimentálnej časti tejto diplomovej práce. Dovolené odchýlky sa tu pohybovali v rozmedzí niekoľkých mikrometrov. Dovolím si však povedať, že presnosť výroby je dôležitá nielen pri ložiskách, ale všeobecne pri každom vyrábanom výrobku aj keď samozrejme nie vždy v takých malých toleranciách.

Ako som už spomenul, v mojej diplomovej práci som zisťoval spôsobilosť vonkajšieho krúžku kuželíkoveho ložiska. Preto bolo potrebné si zvoliť vhodný parameter tohto krúžku. Za hlavný parameter kvality boli v mojom prípade zvolené dva parametre, a to šírka a priemer vonkajšieho krúžku. Tak ako ostatné aj tieto parametre sú dôležité, pretože napríklad nedodržaním šírky môže dôjsť k únave materiálu spôsobenej nevhodným utesnením telesa ložiska. Parametrom alebo znakom kvality bude teda šírka a priemer krúžku. Aby boli splnené kritéria kvality, čiže aby výrobok spĺňal požiadavky, mali by sa tieto parametre nachádzať v tolerančných medziach, čiže proces by mal byť spôsobilý. Splnenie alebo nesplnenie týchto kritérií sa pokúsim zistiť v ďalšej časti diplomovej práci.

Zhromažďovanie údajov

Meranie a zisťovanie kvality teda prebiehalo v laboratórnej učebni vybavenej potrebnými meradlami. Ako som spomenul, na zbieranie údajov boli použité dva druhy meradiel. V každom výbere sa uskutočnilo 5 meraní pričom celkový počet bol 20 výberov. Hodnoty meraní boli zapisované na hárok a prepísane do prehľadnej tabuľkovej podoby v MS Excel, kde boli uskutočnené potom aj ďalšie výpočty. Boli to hlavne výpočty priemerných hodnôt a rozpätí jednotlivých výberov, ktoré boli využité pri tvorbe regulačných diagramov.

Šírka vonkajšieho krúžku kuželíkového ložiska

Na meranie šírky vonkajšieho krúžku (obr. 14) som použil číselníkový odchýlkomer.

Tento odchýlkomer má podľa technických údajov (tab. 2) merací rozsah 1 mm, to znamená, že namerané hodnoty, ktoré sú v prílohe A, by sme nemohli dosiahnuť použitím len tohto meradla. Keďže je nula na stupnici odchýlkomera presúvateľná, odmerali sme šírku pomocou mikrometra a zvolili sme si etalónovu hodnotu 11,90 mm ako relatívnu nulu, od ktorej sme potom mohli zisťovať hodnoty už aj pomocou odchýlkomera. Namerané hodnoty šírky krúžku sú v prílohe A.

| Meradlo | č. | Rozsah merania [mm] | Delenie stupnice [mm] | Teplota prostredia [oC] |

| Číselníkový odchýlkomer | 2110 SB-10 | 1 | 0,001 | 23,0 |

Priemer vonkajšieho krúžku kuželíkového ložiska

Na meranie priemeru krúžku (obr. 15) bolo použité digitálne posuvné meradlo. Namerané hodnoty priemeru krúžku ložiska sa nachádzajú v prílohe B.

Základné technické údaje digitálneho meradla použitého na meranie priemeru vonkajšieho krúžku, sú popísane v nasledujúcej tabuľke (tab. 3).

| Meradlo | č. | Rozsah merania [mm] | Delenie stupnice [mm] | Teplota prostredia [oC] |

| Posuvné meradlo | 500-181-21 | 0 - 150 | 0,01 | 23,0 |

Analýza spôsobilosti vonkajšieho krúžku ložiska

Po zhromaždení všetkých údajov, môžeme prejsť k analýze týchto údajov a k zisťovaniu spôsobilosti vonkajšieho krúžku pre kuželíkové ložiská.

Histogramy pre zvolené parametre

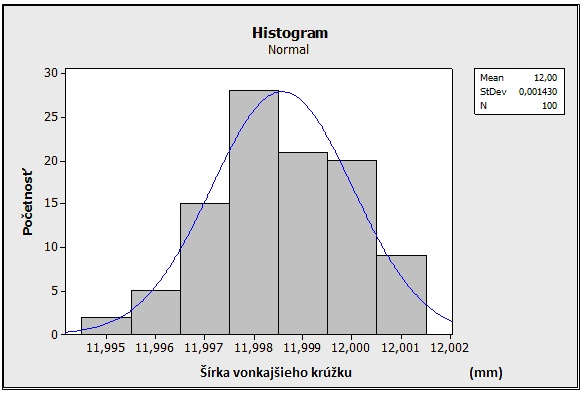

Začal by som zisťovaním, či dáta, teda namerané údaje pochádzajú z normálneho rozdelenia. K tomu nám pomôže test normality. Keďže však máme hodnoty, ktoré sú rozdelené do podskupín, teda výberov, dokážeme proces vyhodnotiť aj bez testu normality. Ako prvý krok k analýze spôsobilosti teda začnem tvorbou histogramov. Pomocou histogramu môžeme zistiť rozdelenie početností údajov z tabuľky, čo môže byť pre nás užitočné, pretože máme vizuálnu predstavu o predbežnom odhade spôsobilosti procesu.

Namerané hodnoty z tabuľky som spracoval v programe Minitab. Tento program nám na základe vložených údajov umožní zobraziť výstup vo forme histogramu.

Histogram šírky vonkajšieho krúžku

Z histogramu pre šírku vonkajšieho krúžku (obr. 16) vidíme, že tvar má normálne rozdelenie, čiže namerané hodnoty sú z normálneho rozdelenia a nemáme žiadne vybočujúce meranie.

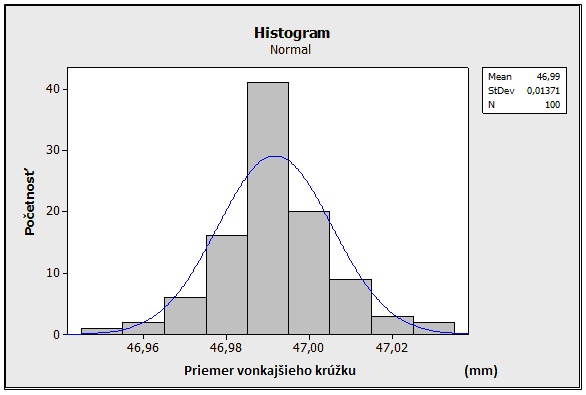

Histogram priemeru vonkajšieho krúžku

Podobne aj histogram pre priemer vonkajšieho krúžku (obr. 17) vykazuje tvar zodpovedajúci normálnemu rozdeleniu. Taktiež ani pri priemere vonkajšieho krúžku nemáme vybočujúce meranie.

Takže pomocou histogramu môžeme zistiť, či sa súbore hodnôt nenachádzajú hodnoty, ktoré by mohli nepriaznivo ovplyvniť proces, čo by sa nám grafickom výstupe zobrazilo. Máme teda vizuálny prehľad o nameraných údajoch.

Keďže z histogramov vidieť, že nemáme hodnoty, ktoré by boli nepriaznivé a bolo by ich treba preskúmať, môžeme ďalej pokračovať v analýze. Histogramom sme získali prvú predstavu o spôsobilosti procesu, nie však nevyhnutne aj o jeho potenciálnej spôsobilosti, lebo príslušne rozdelenie môže byť ovplyvnené vymedziteľnými príčinami. Na to nám slúžia regulačné diagramy.

Regulačné diagramy zvolených parametrov

Teraz budeme teda pomocou regulačných diagramov zisťovať či je proces v štatisticky zvládnutom stave. Pomocou normy ISO 8258 budeme postupovať pri tvorbe regulačných diagramov. Vzhľadom na to, že sme merali hodnoty šírky a priemeru krúžku ložiska použijeme regulačné diagramy na reguláciu meraním. Ako najvhodnejšie regulačné diagramy som si zvolil regulačný diagram pre priemer a regulačný diagram pre rozpätie.

Pre tvorbu týchto regulačných diagramov je potrebné zistiť okrem priemernej hodnoty a rozpätí jednotlivých podskupín aj priemer z jednotlivých priemerov a celkové priemerné rozpätie z jednotlivých rozpätí. Tie sú potrebné na výpočet hornej a dolnej regulačnej medze. Pre ich výpočet použijeme tabuľku z normy ISO 8258 (tab. 4).

| Štatistika | Základné hodnoty nie sú stanovené | |

| Centrálna priamka | UCL a LCL | |

| [math]\overline{X}[/math] | [math]\overline{\overline{X}}[/math] | [math]\overline{\overline{X}}\pm {{A}_{2}}\overline{R}[/math] |

| R | [math]\overline{R}[/math] | [math]{{D}_{4}}\overline{R},\quad {{D}_{3}}\overline{R}[/math] |

Okrem týchto vzorcov sú potrebné aj hodnoty pre súčinitele na výpočet priamok regulačných diagramov. Tieto hodnoty sa taktiež nachádzajú v norme ISO 8258. Keďže hodnoty boli merané v 5 podskupinách, vyberiem iba potrebné súčinitele (tab. 5), kde sú hodnoty zaznamenané iba pre tento rozsah podskupiny.

| Rozsah podsku-piny n | Súčinitele pre regulačné medze | Súčinitele pre centrálnu priamku | ||

| A2 | D3 | D4 | d2 | |

| 5 | 0,577 | 0,000 | 2,114 | 2,326 |

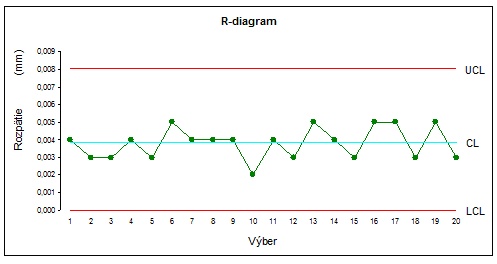

Regulačné diagramy pre šírku vonkajšieho krúžku

Celkový priemer z priemerov jednotlivých podskupín a priemer z rozpätí podskupín sa nachádza v prílohe (príloha A). Pri zisťovaní regulačných medzí teda použijem vzorce a súčinitele použité v tabuľkách (tab. 4), (tab. 5). Prvým krokom bude výpočet medzí a následne zostrojenie R-diagramu a zhodnotenie jeho stavu.

Medze pre R-diagram sú:

Centrálna priamka (CL) = [math]\overline{R}[/math] = 0,0038 mm

Horná medza (UCL) = [math]{{D}_{4}}\overline{R}[/math] = 2,114 . 0,0038 = 0,008 mm

Dolná medza (LCL) = [math]{{D}_{3}}\overline{R}[/math] = 0 . 0,0038 = 0 mm

R-diagram pre šírku vonkajšieho krúžku je na obrázku (obr. 18). Môžeme vidieť, že hodnoty sa nachádzajú vo vnútri regulačných medzí, R-diagram nám zobrazuje štatistický zvládnutý stav.

Hodnoty [math]\overline{R}[/math] teraz môžem použiť k výpočtu medzí diagram priemerov.

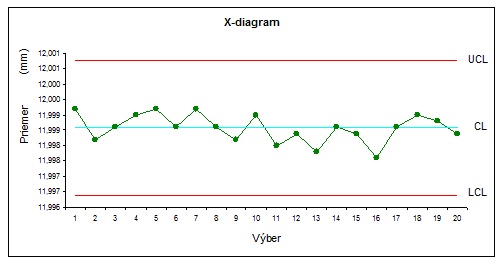

Medze pre X-diagram sú: Centrálna priamka (CL) = [math]\overline{\overline{X}}[/math] = 11,99857 mm

Horná medza (UCL) = [math]\overline{\overline{X}}+{{A}_{2}}\overline{R}[/math] = 11,99857 + 0,577 . 0,0038 = 12,0008 mm

Dolná medza (LCL) = [math]\overline{\overline{X}}-{{A}_{2}}\overline{R}[/math] = 11,99857 - 0,577 . 0,0038 = 11,9964 mm

Z obrázka (obr. 19) pre X-diagram vidíme, že žiadne hodnoty sa nenachádzajú mimo regulačných medzí ani sa tu nenachádza žiadne zvláštne zoskupenie bodov, ktoré by bolo preskúmať, môžem povedať, že proces je štatistický zvládnutý a pristúpiť k zisťovaniu spôsobilosti procesu.

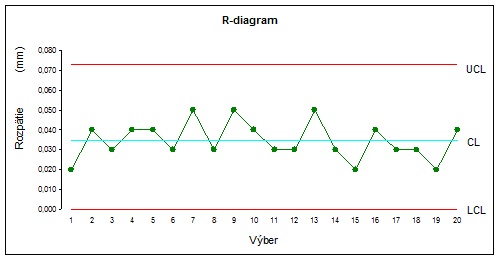

Regulačné diagramy pre priemer vonkajšieho krúžku

Celkový priemer z priemerov jednotlivých podskupín a priemer z rozpätí podskupín sa nachádza v prílohe (príloha B). Pri zisťovaní štatistického stavu pre priemer krúžku budeme postupovať rovnakým spôsobom ako to bolo aj v prípade šírky krúžku. Najprv si zistíme regulačné medze pre R-diagram, spravíme grafický výstup a potom pristúpime k zisťovaniu medzí pre X-diagram spolu s grafickým výstupom. Medze pre R-diagram sú:

Centrálna priamka (CL) = [math]\overline{R}[/math] = 0,0345 mm

Horná medza (UCL) = [math]{{D}_{4}}\overline{R}[/math] = 2,114 . 0,0345 = 0,0729 mm

Dolná medza (LCL) = [math]{{D}_{3}}\overline{R}[/math] = 0 . 0,0345 = 0 mm

Regulačný diagram rozpätí pre priemer vonkajšieho krúžku kuželíkového ložiska (obr. 20) nám podobne ako v prípade šírky krúžku ukazuje, že hodnoty sa nachádzajú v stanovených medziach, ani sa nám tu nevyskytuje žiadna anomália, preto môžeme pokračovať v zisťovaní medzí a zostrojení X-diagramu.

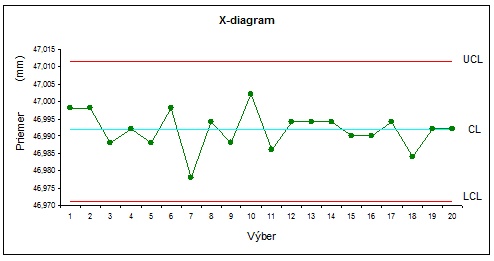

Medze pre X-diagram sú:

Centrálna priamka (CL) = [math]\overline{\overline{X}}[/math] = 46,9917 mm

Horná medza (UCL) = [math]\overline{\overline{X}}+{{A}_{2}}\overline{R}[/math] = 46,9917+ 0,577 . 0,0345 = 47,0116 mm

Dolná medza (LCL) = [math]\overline{\overline{X}}-{{A}_{2}}\overline{R}[/math] = 46,9917- 0,577 . 0,0345 = 46,9711 mm

Aj z X-diagramu (obr. 21) môžeme vyčítať, že hodnoty sa nachádzajú v regulačných medziach, čiže aj priemer vonkajšieho krúžku ložiska sa nachádza v štatisticky zvládnutom stave.

Regulačné diagramy môžeme teda používať ako nástroj na monitorovanie procesu alebo aj ako nástroj na sledovanie efektov zmien v procese na jeho spôsobilosť. Analýza spôsobilosti pomocou regulačných diagramov nám môže indikovať, či sa proces dostal to štatisticky nezvládnutého stavu. Vtedy je odhadovať spôsobilosť procesu nebezpečné. Proces musí byť stabilný, aby sme mohli získať spoľahlivý odhad spôsobilosti procesu. Pokiaľ je nestabilný, je prioritou nájsť a eliminovať vymedziteľné príčiny variability.[31] V mojom prípade regulačné diagramy ukázali, že proces je v stabilnom stave a preto môžem prejsť na zisťovanie spôsobilosti.

Zisťovanie spôsobilosti pomocou indexov [math]C_{p}[/math] a [math]C_{pk}[/math]

Po zostavení histogramov a regulačných diagramov môžeme pristúpiť k zisťovaniu spôsobilosti procesu. Ako bolo písane v kapitole 5.1 kuželíkové ložisko sa vyrába vo viacerých presnostiach. Moja diplomová práca sa zaoberá zisťovaním spôsobilosti aj pre vyššiu presnosť označenú ak P6 aj pre základnú presnosť označenú ako P0.

Na základe hlavných rozmerov vonkajšieho krúžku, som zistil, že ide o typorozmer ložiska 30303A podľa STN normy alebo podľa ISO označený ako T2FB017. Základné rozmery tohto ložiska (obr. 22) sa nachádzajú v nasledujúcej tabuľke (tab. 6).

| Rozmery [mm] | Označenie ložiska | ||||||

| d | D | B | C | T | a | STN | ISO |

| 17 | 47 | 14 | 12 | 15,25 | 10 | 30303A | T2FB017 |

Na základe vonkajšieho priemeru D si z príslušných tabuliek zistíme odchýlky pre jednotlivé presnosti. Dovolené odchýlky obidvoch presností (P6, P0) sú uvedené v tabuľke (tab. 7).

| Stupeň presnosti | D [mm] | Odchýlka šírky [μm] | Odchýlka priemeru [μm] | |||

| nad | do | max | min | max | min | |

| P6 | 30 | 50 | 0 | - 9 | 0 | - 100 |

| P0 | 0 | - 14 | 0 | - 120 | ||

Spôsobilosť procesu pre šírku krúžku ložiska

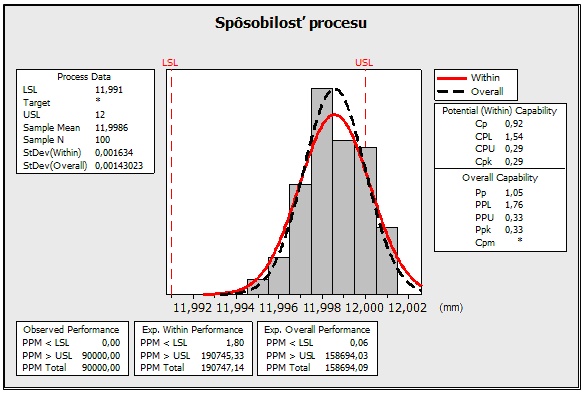

Najprv sa pokúsim zistiť, či je proces spôsobilý pre stupeň presnosti P6. Na zistenie spôsobilosti procesu použijem indexy spôsobilosti Cp a Cpk a ich vzorce (4.1) a (4.2).

K tomu budeme potrebovať hodnotu hornej a dolnej tolerančnej medze smerodajnú odchýlku a pri indexe Cpk aj hodnotu priemeru základného súboru. Častokrát sa môžu tolerančné medze zvoliť podľa požiadaviek zákazníka. V mojom prípade budem vychádzať z medzných hodnôt, ktoré zodpovedajú príslušnej norme a sú uvedené v tabuľke (tab. 7).

Medze pre vyšší stupeň presnosti (P6):

Horná tolerančná medza (USL) = M + [math]T_H[/math] = 12,000 + 0,000 = 12,000 mm

Dolná tolerančná medza (LSL) = M - [math]T_D[/math] = 12,000 – 0,009 = 11,991 mm

kde

- M je menovitý rozmer (mm)

- [math]T_H[/math] je horná medzná odchýlka (mm)

- [math]T_D[/math] je dolná medzná odchýlka (mm)

Na zistenie smerodajnej odchýlky σ použijeme hodnotu priemerného rozpätia. V norme ISO 8258 je táto smerodajná odchýlka vypočítaná ako:

|

[math]\sigma =\frac{\overline{R}}{{{d}_{2}}}[/math] |

(5.1) |

pričom hodnotu d2 zistíme z tabuliek súčiniteľov (tab. 5).

Smerodajná odchýlka pre šírku krúžku:

Smerodajná odchýlka [math]\sigma =\frac{\overline{R}}{{{d}_{2}}}[/math] = [math]\frac{0.0038}{2.326}[/math]= 0,00163 mm

Zo vzorca 4.1 vypočítame Cp:

Ukazovateľ [math]C_p=\frac{12-11.991}{6*0.00163}[/math] = 0,92

Zo vzorca 4.2 vypočítame Cpk:

Ukazovateľ [math]C_{pk}=\min \left[ \left( \frac{11,99857-11,991}{3.0,00163} \right);\left( \frac{12,000-11,99857}{3.0,00163} \right) \right][/math]=0.29

Z výpočtov vidíme, že hodnota [math]C_p \lt 1[/math], čo nám značí že výrobný proces nie je spôsobilý. Proces teda nie je schopný ostať v tolerančných medziach bez ohľadu na centrovanie. Podobne aj hodnota [math]C_{pk} \lt 1[/math], čo nám značí, že proces nie je schopný ostať v tolerancií aj s ohľadom na centrovanie. Ako je vidieť aj z obrázku (obr. 23) hodnoty sú posunuté smerom k hornej tolerančnej medze, pričom niektoré sa nachádzajú až za hornou toleranciou. V takomto prípade je nutná 100 % kontrola výstupu procesu a taktiež je potrebné zmeniť postupy prípadne prestaviť zariadenia.

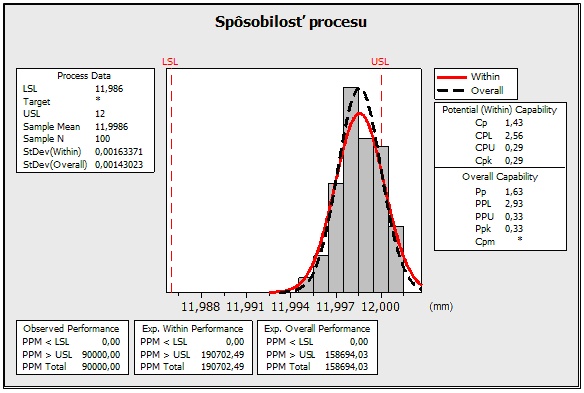

Rovnakým spôsobom treba postupovať aj pri zisťovaní spôsobilosti procesu pre základný stupeň presnosti (P0). Zistíme si tolerančné medze:

Horná tolerančná medza (USL) = M + [math]T_H[/math] = 12,000 + 0,000 = 12,000 mm

Dolná tolerančná medza (LSL) = M - [math]T_D[/math]= 12,000 – 0,014 = 11,986 mm

Smerodajná odchýlka bude rovnaká: Smerodajná odchýlka [math]\sigma =\frac{\overline{R}}{{{d}_{2}}}[/math] = [math]\frac{0.0038}{2.326}[/math]= 0,00163 mm

Následne vypočítame ukazovatele [math]C_p[/math] a [math]C_{pk}[/math]:

Ukazovateľ [math]C_p=\frac{12-11.986}{6*0.00163}[/math] = 1.43

Ukazovateľ [math]C_{pk}=\min \left[ \left( \frac{11,99857-11,991}{3.0,00163} \right);\left( \frac{12,000-11,99857}{3.0,00163} \right) \right][/math]=0.29

Výpočty a obrázok (obr. 24) nám ukazuje, že napriek hodnote ukazovateľa Cp = 1,43 ktorý ukazuje, že proces je spôsobilý, hodnota Cpk je menšia ako 1. To nám hovorí, že proces je nespôsobilý. Hodnoty sú posunuté k hornej tolerančnej medze, pričom niektoré ich aj presahujú. Takže nespôsobilosť je spôsobená vplyvom posunu priemernej aritmetickej hodnoty od stredu tolerančného intervalu.

Spôsobilosť procesu pre priemer vonkajšieho krúžku

Tak ako aj pri zisťovaní spôsobilosti šírky krúžku postupujeme aj pri zisťovaní spôsobilosti priemeru vonkajšieho krúžku ložiska. Aj pri priemere vonkajšieho krúžku začnem zisťovaním spôsobilosti pre vyšší stupeň presnosti.

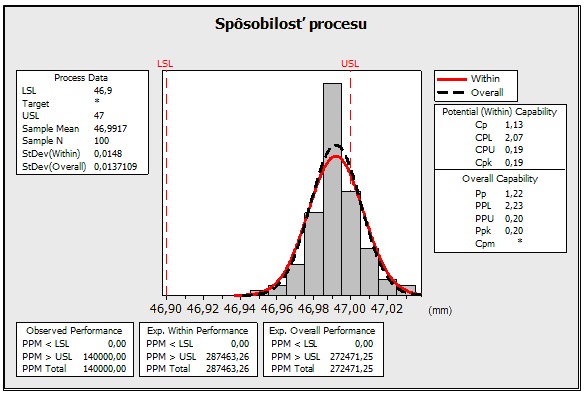

Medze pre stupeň presnosti P6:

Horná tolerančná medza (USL) = M + [math]T_H[/math] = 47,00 + 0,00 = 47,00 mm

Dolná tolerančná medza (LSL) = M - [math]T_D[/math] = 47,00 – 0,10 = 46,90 mm

Smerodajná odchýlka pre šírku krúžku:

Smerodajná odchýlka [math]\sigma =\frac{\overline{R}}{{{d}_{2}}}[/math] = [math]\frac{0,0345}{2,326}[/math] = 0,0148 mm

Hodnoty ukazovateľov [math]C_p[/math] a [math]C_{pk}[/math] sú:

Ukazovateľ [math]C_p=\frac{47-46.9}{6*0.0148}[/math] = 1,13

Ukazovateľ [math]C_{pk}=\min \left[ \left( \frac{46,9917-46,90}{3.0,0148} \right);\left( \frac{47,00-46,9917}{3.0,0148} \right) \right][/math] = 0,19

Index [math]C_{p}[/math] nám aj pri presnosti P6 ukazuje hodnotu 1,13 čo sa dá považovať za dodržanie spôsobilosti procesu. No ako je vidieť aj na obrázku (obr. 25) hodnota [math]C_{pk}[/math], ktorá je veľmi malá nám spôsobila, že veľa hodnôt sa nachádza za hornou tolerančnou medzou.

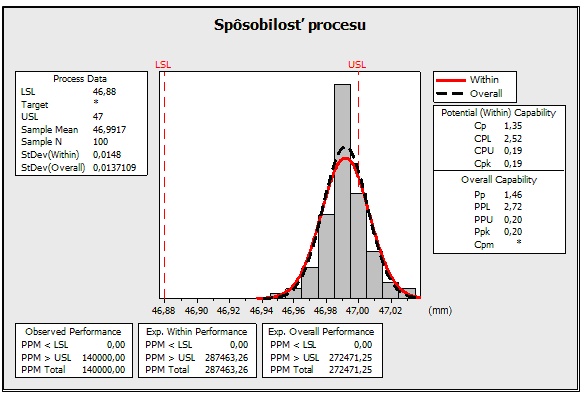

Medze pre stupeň presnosti P0:

Horná tolerančná medza (USL) = M + [math]T_H[/math] = 47,00 + 0,00 = 47, 00

Dolná tolerančná medza (LSL) = M - [math]T_D[/math] = 47,00 – 0,12 = 46,88

Smerodajná odchýlka pre šírku krúžku:

Smerodajná odchýlka (σ) = 0,0148

Hodnoty ukazovateľov [math]C_p[/math] a [math]C_{pk}[/math] sú:

Ukazovateľ [math]C_p=\frac{47-46.88}{6*0.0148}[/math] = 1,35

Ukazovateľ [math]C_{pk}=\min \left[ \left( \frac{46,9917-46,90}{3.0,0148} \right);\left( \frac{47,00-46,9917}{3.0,0148} \right) \right][/math] = 0,19

Pri základnej triede presnosti P0 je index [math]C_p = 1,35[/math], čím je splnená podmienka, že [math]C_p \gt = 1,33[/math] a hovorí nám o dodržaní spôsobilosti procesu. No podobne ako aj pri presnosti P6, nám ukazovateľ [math]C_{pk} = 0,19[/math] signalizuje, že proces nie je spôsobilý, proces ako je aj na obrázku (obr. 26) vidieť, je posunutý k hornej tolerančnej hranici

Výsledky indexov [math]C_p[/math] a [math]C_{pk}[/math] a určenie spôsobilosti šírky a priemeru vonkajšieho krúžku ložiska si zobrazíme ešte raz v nasledujúcej tabuľke (tab. 8). Vidíme, že ukazovateľ [math]C_{pk}[/math] je vo všetkých prípadoch menší ako 1, preto spôsobilosť nebola dosiahnutá.

| Index | Šírka krúžku | Priemer krúžku | ||

| P6 | P0 | P6 | P0 | |

| Cp | 0,92 | 1,43 | 1,13 | 1,35 |

| Cpk | 0,29 | 0,29 | 0,19 | 0,19 |

| Hodnotenie procesu | nespôsobilý | nespôsobilý | nespôsobilý | nespôsobilý |

Opatrenia na zabezpečenie spôsobilosti výrobného procesu

Po analýze a zhodnotení spôsobilosti môžem pristúpiť k nápravným opatreniam, aby bola zabezpečená spôsobilosť výrobného procesu. Z tabuľky výsledných indexov pre šírku a priemer krúžku ložiska (tab. 8) je vidieť, že spôsobilosť procesu nebola dosiahnutá pri žiadnych z presnosti. Aj keď pri indexe [math]C_p[/math] môžem povedať, že v troch prípadoch bola spôsobilosť dosiahnutá, na základe indexu Cpk nám však proces vykazuje nespôsobilosť. Tento index nám totiž na rozdiel od indexu Cp napovedá aj o centrovaní procesu, o strede rozdelenia hodnôt. V mojom prípade, bola priemerná aritmetická hodnota procesu posunutá vždy k hornej tolerančnej medze. Z časti to je spôsobené tým, že horná tolerancia od menovitého rozmeru bola nulová a dovolená bola iba dolná tolerancia. Keďže sú však tieto tolerancie dané normou, zmeniť dovolenú hornú toleranciu pre zabezpečenie spôsobilosti nepripadá do úvahy.

Výroba krúžkov s väčšími rozmermi ako dovoľuje možná odchýlka, môže byť spôsobená aj zvýšenou teplotou pri obrábaní. Spočiatku nám týmto trením medzi pracovným nástrojom a obrobkom stúpne teplota na určitú hodnotu a preto nám stroj vyrába nezhodné súčiastky, ktoré sa nachádzajú blízko horného tolerančného pásma, alebo nám dokonca túto hranicu prekračujú. No vzhľadom na to, že nám regulačný diagram nepreukázal rastúci trend, nemusí byť toto tvrdenie pravdivé. Prípadne mohli byť vonkajšie krúžky odoberané a merané v nesprávnom poradí. Preto to na výstupnom regulačnom diagrame nebolo možné pozorovať.

Okrem toho, mohli byť hodnoty merania čiastočne ovplyvnené aj okolitou teplotou, pri ktorej sa meranie uskutočňovalo. Vzhľadom na to, že sa meralo na pomerne vysokú presnosť aj menšia zmena okolitej teploty môže ovplyvniť výsledok merania. Taktiež pri odčítaní z číselníkového odchýlkomera, mohla byť chyba spôsobená mojou nepozornosťou a nepresným odčítaním hodnoty.

Preto je dôležité, aby sa pri meraní a získavaní údajov prihliadalo na podmienky, pri ktorých sa meranie uskutočňuje a nedochádzalo k chybám, ktoré nám značným spôsobom ovplyvnia konečný obraz o spôsobilosti procesu.

V súčasnosti sa však v boji o konkurenčnú výhodu prechádza na automatizovaný zber dát a ich vyhodnocovanie, čo umožňuje znižovanie vzniku chýb spôsobené použitým nepresných meradiel, nevhodných metód a chýb spôsobených ľudským faktorom a taktiež umožňuje pružnejšiu reakciu na elimináciu príčin zhoršujúcej sa kvality vyrábaného výrobku a k okamžitej náprave.

Preto pre zabezpečenie kvality výrobkov je potrebné správne, jednotné a presné hodnotenie parametrov, použitie správnych a presných meradiel, použitie správnych metód a zabezpečiť na vysokej odbornej úrovni podmienky na meranie kvality výrobného procesu.

V mojom prípade môžem ako jedno z nápravných opatrení navrhnúť prestavenie stroja na obrábanie týchto krúžkov. Treba nastaviť stroj tak, aby sa vyrábali súčiastky ktorých hodnoty budú bližšie k priemernej aritmetickej hodnote procesu, teda posunutá bližšie k stredu tolerančného pásma, čo v mojom prípade môže byť hodnota približne 11,996 mm pre šírku vonkajšieho krúžku a 46,95 mm pre priemer tohto krúžku. Tým sa dosiahne, že hodnoty budú viac centrované na stred tolerančného pásma a aj index Cpk by mal byť vyšší. Pri obrábaní dochádza k opotrebeniu nástroja, preto je potrebné stroj nastavovať v potrebných intervaloch.

Príčin nespôsobilosti procesu môže byť veľa, jednou z nich môže byť aj použitie zlého materiálu alebo zlá údržba stroja, chyba pracovníka a podobne. Ako ďalšie nápravné opatrenia by mohla byť kontrola nakupovaného materiálu, teda sledovanie kvality dodávok, prípadne aj žiadosť certifikátu kvality na dodávateľov materiálov. Ďalšie opatrenie spočíva v školení pracovníkov, ktorí sa podieľajú na výrobe či už na nastavovaní stroja alebo jeho údržbe. Preto je potrebné zistiť všetky možné príčiny vzniku nezhodného výrobku. To sa dá dosiahnuť prostredníctvom nástrojov, ktoré sa v štatistickom riadení kvality často využívajú a sú to Ishikawov diagram a Paretova analýza.

Takže v prípade zistenia, že proces nie je spôsobilý, je dôležitá kontrola výrobného procesu. Kontrola by mala byť vykonaná vo všetkých fázach výroby. Je dôležitá ako na vstupe, tak aj počas výroby kontrolou prvých kusov po nastavení stroja, a taktiež na výstupe.

Záver

V predkladanej práci, som sa teoreticky i prakticky venoval spôsobilosti výrobného procesu. V praktickej časti bola spôsobilosť procesu zisťovaná na vonkajšom krúžku kuželíkového ložiska. Ložiská zabezpečujú rotačný pohyb, preto patria medzi hlavné strojárenské súčiastky. Dôležitá je kvalita týchto ložísk, čiže aj dodržanie predpísaných parametrov. Poškodením ložiska totiž často dochádza k poškodeniu celého stroja.

Na spracovanie nameraných údajov a na tvorbu regulačných diagramov bol použitý program MS Excel a štatistický program Minitab na tvorbu histogramov a grafov procesu spôsobilosti. Ako hlavné parametre boli zvolené šírka a priemer vonkajšieho krúžku, ktoré boli zisťované pomocou číselníkového odchýlkomera a posuvného meradla.

Spôsobilosť procesu bola zisťovaná pomocou indexov [math]C_p[/math] a [math]C_{pk}[/math]. Hodnoty Cp boli pre presnosť P0 väčšie ako 1,33 čo dokazuje spôsobilosť procesu no pri zisťovaní indexu Cpk nebola spôsobilosť procesu dostačujúca v žiadnej z presností. Preto bolo potrebné zistiť možnú príčinu, prípadne príčiny, ktoré mohli nespôsobilosť zapríčiniť a vykonať nápravné opatrenia. V mojom prípade by som ako hlavné opatrenie zvolil prestavenie stroja. Príčin vzniku nespôsobilosti výrobného procesu výroby kuželíkoveho ložiska tak ako ja opatrení je viac. Vzhľadom na to, že moja práca bola spracovaná na univerzite, nemám možnosť navrhované opatrenia preveriť. V závere môžem len zdôrazniť význam spôsobilosti procesu. Ukazuje nám, či sme schopný vyrábať kvalitné výrobky, ktoré spĺňajú požiadavky zákazníka, prípadne normy. Je dôležité včas zareagovať na negatívne podnety, zistiť ich príčinu a uskutočniť nápravné opatrenia.

Zoznam použitej literatúry

[1] Norma STN EN ISO 9000:2006 Systémy manažérstva kvality, Základy a slovník. Slovenský ústav technickej normalizácie, Bratislava 2006

[2] STN EN ISO 8402:1996, Manažérstvo kvality. Slovník. Slovenský ústav technickej normalizácie, Bratislava 1996

[3] Zákon č. 142/2000 Z. z. o metrológii a o zmene a doplnení niektorých zákonov.

[4] Výrobný proces a jeho členenie [online]. c2004-2010 [cit. 2010-01-03]. Dostupný z WWW: <http://www.euroekonom.sk/ekonomia/podnik-a-podnikanie/vyrobny-proces-a-jeho-clenenie/>.

[5] Projektovanie výroby. Výroba jej chápanie, štruktúra a rozvoj [online]. 2009 [cit. 2010-01-12]. Dostupné z WWW: <http://www.projektovanievyroby.info/1-vyroba-jej-chapanie-struktura-a-rozvoj/>.

[6] Výrobný proces. [online]. 2007 [cit. 2010-01-23]. Dostupné z WWW: <http://www.kves.uniza.sk/kvesnew/dokumenty/MEP/10%20VÝROBNÝ%20PROCES.ppt>.

[7] KURIC, Ivan. Technológia automatizovanej výroby. [online]. c1995-1999 [cit. 2010-01-28]. Dostupné z WWW: <http://fstroj.utc.sk/web/kma/student /tav/kap1/tav%20texty%20kap14.htm>.

[8] Výrobný proces. Zabezpečenie výrobného procesu [online]. 2007 [cit. 2010-02-01]. Dostupné z WWW: <http://www.kves.uniza.sk/kvesnew/dokumenty/ MEP/10%20VÝROBNÝ%20PROCES.doc>.

[9] Plánovanie výroby [online]. c2004-2010 [cit. 2010-02-03]. Dostupný z WWW: <http://www.euroekonom.sk/ekonomia/strategicke-planovanie/planovanie-vyroby/>.

[10] ĎUĎÁK, Jozef. Výrobné procesy v rastlinnej výrobe [online]. 2005 [cit. 2010-02-07]. Dostupné z WWW: <http://www.tf.uniag.sk/e_sources/katsvs/rps/2_ prednaska.pdf>.

[11] Výrobný proces a interakcia medzi jeho zložkami [online]. 2005 [cit. 2010-02-10]. Dostupný z WWW: <http://www.mf.uniag.sk/e_sources/katsvs/mvs1/01_05_ Vyrobny_proces.pdf>.

[12] PALENČÁR, Rudolf; HALAJ, Martin. Metrologické zabezpečenie systémov riadenia kvality. 1. vyd. Bratislava : STU, 1998. 138 s. Strojnícka fakulta STU v Bratislave. ISBN 80-227-1171-3.

[13] Slovenská legálna metrológia. Legálna metrológia [online]. 2008 [cit. 2010-02-13]. Dostupné z WWW: <http://www.slm.sk/index.php?page=oslm-legalna-metrologia>.

[14] TICHÁ, Šárka. Strojírenská metrologie. Ostrava : 2004. 104 s. Vysoká škola báňská - Technická univerzita Ostrava ISBN 80-248-0672-X.

[15] DOVICA, Miroslav a kolektív: Metrológia v strojárstve. 1. vyd. Košice: EMILENA, 2006. 351 s. Strojnícka fakulta TU v Košiciach. ISBN 80-8073-407-0

[16] STN 01 0115:2001, Terminológia v metrológii. Slovenský ústav technickej normalizácie, Bratislava 2001

[17] OBMAŠČÍK, Michal . Metrológia chýb a neistôt merania a meradiel dĺžok : praktické rady a novinky. Žilina : MASM, 1998. 61 s. ISBN 80-85348-40-3.

[18] DURAKBASA, Numan M., AFJEHI-SADAT, Ali, OSANNA, P. Herbert. Neistota merania [online]. 2005 [cit. 2010-02-14]. Dostupný z WWW: <http://www.kam.sjf.stuba.sk/KATEDRA/publikacie/leonardo/ucebnica/27s.pdf>.

[19] BOROVIČKA, Milan; JANÁČ, Alexander; GÖRÖG, Augustín . Metrológia. 1. vyd. Bratislava : STU, 2005. 120 s. Slovenská technická univerzita v Bratislave ISBN 85-227-2198-0.

[20] PALENČÁR, Rudolf; KUREKOVÁ, Eva; HALAJ, Martin: Meranie a metrológia pre manažérov. 1. vyd. Bratislava: STU, 2007. 252 s. Strojnícka fakulta STU v Bratislave. ISBN 978-80-227-2743-3

[21] ŠEVČOVIČ, Ladislav. Neistoty : Základné pojmy a definície z oblasti neistôt meraní [online]. 2007 [cit. 2010-02-16]. Dostupný z WWW: <http://people.tuke.sk/ladislav.sevcovic/neistoty.pdf>.

[22] KRSEK, Aleš; OSANNA, P. Herbert; KURIC, Ivan; PROSTREDNÍK, Daniel: Strojárska metrológia a riadenie kvality. 2. vyd. Bratislava: STU, 2002. 290 s. Strojnícka fakulta STU v Bratislave. ISBN 80-227-1789-4

[23] DRAHOŠ, Milan, RICHTER, Karol. Neistota merania imisií hluku a hlukovej expozície [online]. 2005 [cit. 2010-02-23]. Dostupný z WWW: <http://www.d2r.sk/texty/neistota%20merania%20imisii%20hluku%20a%20hlukovej%20expozicie.pdf>.

[24] HUDÁK, Jozef. Neistoty [online]. c2009 [cit. 2010-02-23]. Dostupný z WWW: <http://www.senzorika.leteckafakulta.sk/?q=node/52>.

[25] KNEPPO, Peter. Význam metrológie v systémoch manažérstva kvality [online]. 2005 [cit. 2010-02-27]. Dostupné z WWW: <http://www.kmk.tnuni.sk/subory/ Prispevky/KneppoVYZNAMMETROLOGIEHerlany2005.pdf>.

[26] KUREKOVÁ, Eva ; PALENČÁR, Rudolf. Systémy manažérstva merania [online]. 2005 [cit. 2010-03-01]. Dostupné z WWW: <http://www.kam.sjf. stuba.sk/KATEDRA/publikacie/leonardo/ucebnica/28s.pdf>.

[27] STN EN ISO 10012:2004 Systémy manažérstva merania. Požiadavky na meracie procesy a meracie zariadenia. Slovenský ústav technickej normalizácie, Bratislava 2004

[28] HRNČIAROVÁ, Ľubica; TEREK Milan. Štatistické riadenie kvality. Indexy spôsobilosti a ich testovanie [online]. 1999 [cit. 2010-03-02]. Dostupný z WWW: <http://www.qip-journal.eu/files/1999/1-2/terek_1-2-99.htm/>.

[29] Management Systems. Kvalita procesu [online]. c2010 [cit. 2010-03-08]. Dostupné z WWW: <http://www.msys.sk/kvalita_procesov.htm>.

[30] Komplexné riadenie kvality so systémom SAS [online]. 2010 [cit. 2010-03-12]. Dostupné z WWW: <http://www.sas.com/offices/europe/slovakia/solutions /qimprov/index.html>.

[31] TEREK, Milan; HRNČIAROVÁ, Ľubica. Analýza spôsobilosti procesu. 1. vyd. Bratislava : EKONÓM, 2001. 205 s. Ekonomická univerzita v Bratislave. ISBN 80-225-1443-8.

[32] Riadenie kvality [online]. 1999 [cit. 2010-03-19]. Dostupné z WWW: <http://marek.webzdarma.cz/diplriadeniekval.html>.

[33] Kontrola výrobných procesov a jej využitie pri zlepšovaní kvality výroby [online]. 2010 [cit. 2010-03-21]. Dostupné z WWW: <http://www.sas.com/offices/ europe/slovakia/press/2008/bi12.html>.

[34] LÍN, Tomáš. Statistické řízení procesů a vizualizační software Citect. Automatizace [online]. 2004, 47, č. 7-8, [cit. 2010-03-25]. Dostupný z WWW: <http://www.automatizace.cz/article.php?a=228>.

[35] BENKOVÁ, Marta . Zabezpečovanie kvality procesov [online]. 2007 [cit. 2010-03-25]. Dostupné z WWW: <http://files.riadeniekvality.webnode.sk/200000681-b1d31b3c70/ZKP%20-%20SKRIPTA_Benkova.doc>.

[36] Štatistické hodnotenie vlastností vybraných vysokohlinitých materiálov [online]. 2003 [cit. 2010-03-27]. Dostupné z WWW: <http://www.ams.tuke.sk/data/ ams_online/2003/number1/mag04/mag04.pdf>.

[37] Střípky z vývojové dílny – statistické řízení procesů [online]. 2010 [cit. 2010-03-27]. Dostupné z WWW: <http://www.mii.cz/art?id=377&lang=405>.

[38] STN EN ISO 8258:1995 Shewhartove regulačné diagramy, Slovenský ústav technickej normalizácie, Bratislava. 1995

[39] Statistické regulační diagramy [online]. 2008 [cit. 2010-03-29]. Dostupné z WWW: <http://www.vscht.cz/ufmt/cs/pomucky/machacj/docs/MET-P7.ppt>.

[40] HRUBEC, Jozef. Spôsobilosť výrobného procesu [online]. 1999 [cit. 2010-03-27]. Dostupný z WWW: <http://www.atpjournal.sk/casopisy/atp_99/ atp7_8/hrubec.htm>.

[41] MÜLLER, Anita; Využitie progresívnych štatistických techník v zlepšovaní kvality [online]. 2005 [cit. 2010-03-29]. Dostupné z WWW: <http://www.domus.mtaki.hu/kutatasi_beszamolok_pdf/muller_anita.pdf>.

[42] TEREK, Milan; HRNČIAROVÁ, Ľubica. Štatistické riadenie kvality. Bratislava : IURA Edition, 2004. 231 s. ISBN 80-89047-97-1.

[43] Normálne rozdelenie [online]. 2005 [cit. 2010-04-02]. Dostupné z WWW: <http://bb.cutn.sk/discus/messages/31390/Prednaska8a-64919.doc>.

[44] CHAJDIAK, Jozef: Štatistika a riadenie kvality. Bratislava: STATIS, 1995. 166 s. ISBN 80-85659-04-2

[45] Jednoradové kuželíkové ložiská. [online]. c2003 [cit. 2010-04-05]. Dostupné z WWW: <http://www.loziska-presov.sk/site.php?nadpis=pl&location=produkty/ loziska/kuzelikove.htm>.

[46] HRABOVEC, Roman; KOCH, Jaroslav . Valivé a klzné ložiská. Martin : Neografia, 1992. 363 s. ISBN 80-85419-09-2.

[47] Kuželíkové ložiská. [online]. c2010 [2010-04-08]. Dostupné z WWW: <http://www.schaeffler.sk/content.schaeffler.sk/sk/products/productinformation/rotativ_products/tapered_roller_bearings/tapered_roller_bearings.jsp>.

[48] Kuželíkové ložiská. [online]. 2005 [cit. 2010-04-10]. Dostupné z WWW: <http://www.skf.com/portal/skf_sk/home/products?contentId=260139>.

[49] Produkty. Jednoradové kuželíkové ložiská. [online]. c2008 [cit. 2010-04-13]. Dostupné z WWW: <http://www.zvlauto.sk/sk/?str=menu_4>.

[50] Portál strojárskej metrológie. Laboratórium strojárskej metrológie [online]. 2009 [cit. 2010-04-13]. Dostupné z WWW: <http://web.tuke.sk/smetrologia/lm1.html>.

[51] JURKO, Jozef; GAJDOŠ, Mário. Presnosť rozmerov ložísk a ich vplyv na deformáciu v praxi [online]. 2008 [cit. 2010-04-14]. Dostupný z WWW: <http:// web.tuke.sk/fvtpo/casopis/pdf08/2-str-26-29.pdf>.