Spôsobilosť výrobného procesu

Obsah

V tejto kapitole sa budeme zaoberať kontrolou a riadením kvality výrobného procesu, do ktorého patrí aj oblasť regulácie procesu. Ďalej si spomenieme regulačné diagramy, ktoré sú hlavým nástrojom používaným pri štatistickej regulácii a prejdeme až po analýzu spôsobilosti procesu a ukazovatele spôsobilosti.

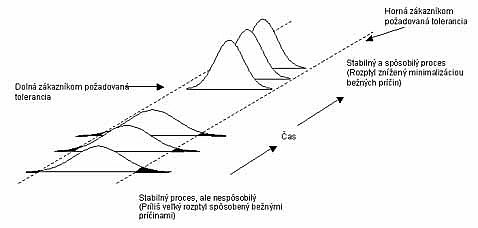

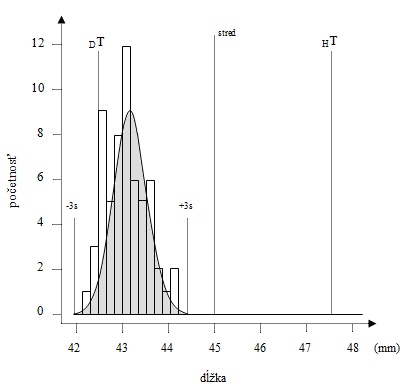

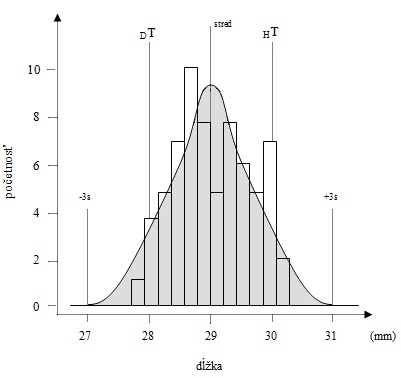

Spôsobilosť procesu (obr. 5) je schopnosť procesu vyhovieť technickým alebo iným požiadavkám. Požiadavky sa najčastejšie zadávajú zadaním požadovanej (nominálnej) hodnoty a tolerančných hraníc. Ideálny stav z hľadiska spôsobilosti je ak sa ukazovateľ kvality vyrobenej jednotky rovná požadovanej hodnote. Je však prakticky nemožné, aby pre každú vyrobenú jednotku takýto stav nastal. Preto sa vyrobená jednotka považuje za zhodnú s požiadavkami, ak sa sledovaný ukazovateľ nachádza medzi tolerančnými hranicami. [28]

Komplexné riadenie kvality výrobného procesu

Spoločnosti vyrábajúce produkty alebo služby si uvedomujú, že v náročnej konkurencii na svetovom trhu môžu uspieť iba neustálym a cieľavedomým zvyšovaním kvality svojich výrobkov a služieb.[30]

Na zlepšovanie kvality je nevyhnutné poznať a využívať vhodné nástroje, medzi ktoré patria aj metódy a modely štatistického riadenia kvality. Efektívnym programom zlepšovania kvality môžeme dosiahnuť udržanie resp. zlepšenie pozície na trhu, zníženie výrobných nákladov a vyššiu produktivitu. V súčasnosti udržať zodpovedajúcu kvalitu nie je jednoduché. Rýchly vývoj technológie komplikuje udržiavanie kvality na zodpovedajúcej úrovni.[31] V súčasnosti sa už riadenie kvality neuskutočňuje len na konci výrobného procesu na odstránenie chybných výrobkov. Proces riadenia kvality sa dotýka tak výrobkov, ako aj výrobných procesov. Riadenie kvality je spôsob, ktorým zvýšime spokojnosť zákazníkov a trhový podiel firmy.[30]

Riadenie kvality sa definovalo ako súhrn všetkých prostriedkov, ktorými dosahujeme normy kvality. Inak povedané, riadenie kvality je plánovanie a realizácia prostriedkov zhotovovania výrobku, ktorý bude maximálne užitočný a bude vyhovovať požiadavkám zákazníka.[32]

Riadenie kvality, ktoré sa obmedzuje na technické hľadiska nie je komplexné, komplexné riadenie si vyžaduje aj účasť iných úsekov ako je napríklad správa podniku a predaj. Kvalita výrobku zahrňuje všetky jeho charakteristické rysy, nielen jeho technické vlastnosti. To je komplexné riadenie kvality výroby. Podľa Feigenbaumovej definície sa riadenie kvality týka každého oddelenia a každého stupňa, pričom všetko je zamerané na spoločný ciel - na zaistenie kvalitného výrobku za rozumnú cenu.[32]

Základom budovania každého systému komplexného riadenia kvality výrobného procesu je zostavenie pracovného tímu pre zlepšovanie výrobného procesu.[30] Časťou štatistických metód, ktoré sú súčasťou komplexného riadenia kvality výrobného procesu, je aj štatistické riadenie kvality.[32]

Kontrola kvality výrobného procesu

Keď nastavíme výrobný proces, chceme, aby zostal pod kontrolou a obsahoval iba minimálnu odchýlku od požadovanej hodnoty. Odchýlka výrobného procesu nemožno úplne odstrániť, ale ak dosahuje veľké hodnoty, vedie často k nezhodným výrobkom čo má za následok nespokojnosť zákazníka a plytvanie ľudských a finančných zdrojov, času. [33]

Kontrola spolu s metrológiou sú základom na zníženie variability a zlepšenie kvality výroby či už jednotlivých súčiastok alebo celých výrobkov. Súčasťou je zber dát. Tieto údaje, nám vďaka získaným výsledkom pomáhajú zlepšiť stav kvality výroby pri kontrole. Vykonávanie vhodnej kontroly a merania nám poskytuje spätnú väzbu o kvalite výrobkov. Objektom kontroly môžu byť zdroje, ktoré vstupujú do procesu, taktiež prebiehajúce činnosti, ako aj výstup z procesov v podobe hotového výrobku.

Kontrola nám pomáha pri zisťovaní zhody alebo nezhody s požiadavkami. Upozorňuje nás na nedostatky už v počiatočnej fáze výrobného procesu a pomáha nám spĺňať požiadavky na kvalitu výrobného procesu. Nesprávne vykonanie kontroly a meraní môže mať ďalekosiahle následky na kvalitu. [18] Kontrola kvality procesu je nástroj, ktorý môžeme použiť na monitorovanie produkčného procesu, na analýzu odchýlky, k identifikácií príčin chýb, na základe ktorých je možné prijať aktivity, ktoré napravia proces a dostanú ho opäť pod kontrolu. Tento nástroj zároveň spĺňa požiadavky normy ISO 9000 na kvalitu procesov, ako aj na kvalitu produktov. [33]

Kvalita - pojem kvalita v sebe obsahuje dve zložky, ktoré určujú či je výrobok spôsobilý pre účely svojho použitia:

- kvalita návrhu výrobku,

- kvalita výrobku vo výrobe.

Výroba má vyrobiť kvalitný produkt s vynaložením nízkych nákladov a pri vysokej produktivite práce. Riadenie kvality vo výrobe sa preto vzťahuje na :

- vstupnú kontrolu materiálu (rozmery a kvalita nakupovaného materiálu a polovýrobkov, dozor nad správnym triedením, značením materiálov a polovýrobkov, sledovanie stálosti kvality dodávok),

- výrobná kontrola (kvalita prvých kusov vyrobených po nastavení stroja, triedenie na dobré kusy a nepodarky, technologické a funkčné skúšky súčiastok),

- výstupná kontrola - kvalita všetkých funkcií a úplnosť hotových výrobkov pred ich odovzdaním k expedícii, kompletnosť dodávok a vybavenia výrobkov (príslušenstvo, sprievodná dokumentácia a pod.)konečná úprava výrobkov, konzervácia, balenie, kontrolná dokumentácia hotových výrobkov (skúšobné protokoly, atesty, pasporty a pod.),

- kontrola pracovných prostriedkov ( pri prebierke normálneho a špeciálneho náradia, pri výrobe a opravách náradia, pri výrobe a opravách náradia, pri prebierke technicky náročného hospodárskeho inventára atď.),

- kontrolná metrologická služba (kontrola meradiel, meracích a skúšobných prístrojov, overovanie špeciálnych meradiel a meracích, skúšobných a kontrolných prístrojov, kalibrácia veľmi presných meradiel a prístrojov atd.). [8]

Štatistické riadenie kvality výrobného procesu

Časťou štatistických metód, ktoré sú súčasťou komplexného riadenia kvality procesu, je aj štatistické riadenie kvality. Štatistické riadenie kvality sa zaoberá riadením kvality v činnostiach ktoré sú s výrobným procesom úzko spojené. Predovšetkým objektívne namerané hodnoty parametrov výroby a výrobkov vyjadrujú kvalitu. Štatistické riadenie kvality sa zaoberá práve s týmito nameranými hodnotami. [32]

Štatistické riadenie kvality patrí v súčasnosti k najdôležitejším analytickým metódam, ktoré umožňujú sledovať a zlepšovať kvalitu vyrábaného produktu alebo služby. Štatistické riadenie procesov je primárnym nástrojom pre štatistické riadenie kvality. Umožňuje zber informácii, ich spracovanie, archiváciu a zobrazenie informácii o vyrábanom produkte z hľadiska kvality. Výrobky, ktoré v minulosti neprešli výstupnou kontrolou boli posielané naspäť do výroby na prepracovanie alebo končili ako odpad. Ak sa vhodne zavedie systém riadenia kvality výroby, výrobok sa vyrobí v požadovanej kvalite na prvý krát. Znížime tým náklady na výrobu a zvýši sa nám produktivita.[34] Štatistické riadenie kvality má všeobecne najväčší prínos pri [34]:

- hromadnej sériovej výrobe

- veľkom objeme výroby s malým ziskom na vyrobenú jednotku

- výrobe produktu s vysokými nárokmi na presnosť

Medzi hlavné oblasti štatistického riadenia kvality patrí [31]:

- štatistická prebierka

- štatistická regulácia procesu

- metódy navrhovania

Okrem týchto základných oblastí sa v procese zlepšovania kvality procesov samozrejme dá použiť aj množstvo iných štatistických metód a nástrojov. Proces zavádzania metód štatistického riadenia kvality v organizáciách začína obvykle uplatnením štatistickej prebierky, pokračuje zavedením štatistickej regulácie procesu a potom sa uplatňujú metódy navrhovania experimentov. [31]

Štatistická prebierka

Štatistická prebierka je metóda, ktorá sa využíva na vstupnej, medzioperačnej alebo výstupnej výberovej kontroly kvality hromadnej produkcie. Používa sa hlavne keď 100 % kontrola je príliš nákladná, alebo ju nie je možné zrealizovať, prípadne takáto 100 % kontrola nemá aj 100 % účinnosť. [35]

Podstatou štatistickej prebierky je kontrola kvality súboru, pri ktorej je stanovený počet výrobkov, ktoré majú byť vybrané z preberaného súboru a skontrolované ako aj preberacie kritérium pre rozhodnutie o prijatí alebo zamietnutí, aby sa zabránilo nezhodným vstupom do procesu. [36] Štatistické prebierky je možné rozdeliť z niekoľkých hľadísk [35]:

Podľa charakteru sledovaného znaku kvality:

- prebierka porovnávaním (posudzovanie kvality podľa počtu alebo podielu zhodných a nezhodných výrobkov)

- prebierka meraním (posudzovanie kvality dodávky na základe výberovej charakteristiky vypočítanej z nameraných dát určenej vlastnosti alebo rozmeru)

Podľa počtu výberov, na základe ktorých sa rozhoduje o prijatí alebo zamietnutí dodávky:

- prebierka jedným výberom

- prebierka dvojnásobným (viacnásobným) výberom

- sekvenčná prebierka - postupným výber

Podľa riešenia zamietnutia dodávky:

- prebierka nerektifikačná (bez opravy) – neprijatá dodávka sa vracia dodávateľovi

- prebierka rektifikačná (s opravou) – neprijatá dodávka sa nevracia dodávateľovi, urobí sa kontrola všetkých výrobkov dodávky, nezhodné výrobky sa nahradia zhodnými a ďalej postupuje správna dodávka

Podľa početnosti kontroly jednotlivých dávok:

- prebierka s kontrolou každej dávky

- prebierka s kontrolou každej n-tej dávky – občasná

Podľa spôsobu výroby a charakteru predvídania konečného produktu:

- prebierka pre hodnotenie úrovne kvality jednotlivých izolovaných dávok (typ A)

- prebierka pre hodnotenie úrovne kvality série dávok toho istého produktu od toho istého dodávateľa, ktoré sú vyrábané za stálych podmienok (typ B)

Štatistická regulácia procesu

Základnou otázkou organizácii je, do akej miery je schopná očakávanie zákazníkov uspokojiť. Po vymedzení očakávaní zákazníkov, je dôležité aby dodávateľ vedel kvantifikovať v akom rozsahu je tieto očakávania schopný aj uspokojiť. Výrobok, vhodný na použitie by sa mal všeobecne vyrábať v stabilnom alebo opakovateľnom procese. To znamená, že proces by mal byť schopný produkovať výrobku s prijateľnou variabilitou stanovených ukazovateľov kvality vzhľadom na ich stanovené cieľové alebo nominálne hodnoty.

Proces sa dá charakterizovať jednou alebo viacerými veličinami, najčastejšie sú to ukazovatele kvality alebo technologické parametre, ktoré môžeme nazvať ako regulované veličiny.[31]

Z viacerých definícií štatistickej regulácie spomeniem tieto. Štatistická regulácia procesov je metodológia umožňujúca grafické znázornenie procesu a určenie, či nie je proces mimo regulácie.[15] Štatistická regulácia procesu je súbor nástrojov na udržanie stability procesu a zlepšovanie jeho spôsobilosti prostredníctvom redukcie variability.[31]

Náhodné a vymedziteľné príčiny variability

Každý proces vykazuje určitú variabilitu. Na proces pôsobí rada vplyvov, ktoré spôsobujú odlišnosť výrobkov. Úlohou štatistických metód je tieto vplyvy študovať a vytvárať podmienky, aby variabilita procesu bola stabilná.[37]

Variabilitu hodnôt ukazovateľov kvality spôsobujú dva druhy príčin [31], [37]:

Náhodné príčiny, ktorých je veľké množstvo, sú stálou súčasťou procesu a ovplyvňujú všetky zložky procesu. Sem patrí napr. teplota, vlhkosť, rozdielna kvalita materiálu.

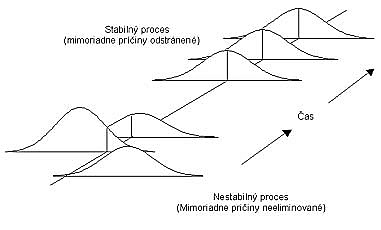

Vymedziteľné príčiny, ktoré nie sú stálou súčasťou procesu, neovplyvňujú všetky zložky procesu. Týchto príčin je pomerne malý počet a majú vplyv na kvalitu procesu. Vznikajú v dôsledku špecifických okolností a môžeme sem zahrnúť poškodenie nástroja, použitie nesprávneho materiálu. Proces, ktorý ovplyvňujú len náhodné príčiny, sa nazýva stabilný proces. Stabilita procesu (obr. 6) indikuje len to, že variabilitu hodnôt výstupov možno predvídať v štatisticky definovaných hraniciach.

Proces, ktorého výstupy ovplyvňujú náhodné aj vymedziteľné príčiny, sa nazýva nestabilný proces. Takýto proces neznamená nevyhnutne veľkú variabilitu výstupov. Značí to, že amplitúda variability je v rôznych časových úsekov nepredvídateľná. Keď sú vymedziteľné príčiny identifikované a odstránia sa, proces sa stane stabilným.[31]

Etapy štatistickej regulácie

Prípravná etapa – rozbor výrobného procesu, slúži na zistenie štatistickej a technickej stabilita procesu. Štatistická stabilita je stav procesu v čase, kedy sú parametre rozdelenie pravdepodobností regulovanej veličiny konštantné. Technická stabilita je schopnosť dodržať tolerančné hranice, zabezpečiť, aby regulovaná veličina bola v hraniciach ktoré sú dané technickým predpisom alebo technologickým postupom Prvá etapa – uvedenie procesu do štatistickej a technickej stability, čiže odstraňujeme systematické vplyvy, ktoré pôsobia na regulovanú veličinu Druhá etapa – udržanie procesu v štatistickej a technickej stabilite, čiže vykonávanie prevencie proti poruchám stability procesu, včasným odstránením systematických vplyvov, ktoré sa vyskytnú v priebehu regulácie. [15]

Podrobnejšie by sa dali rozdeliť na štyri fázy a to [35]: fáza prípravná, ktorá obsahuje identifikáciu cieľa regulácie, sledovaného znaku kvality, ďalej stanovenie kontrolných miest, zvolenie vhodnej meracej metódy, zvolenie vhodnej dĺžky kontrolného intervalu, zvolenie vhodného rozsahu podskupiny, zvolenie vhodného typu regulačného diagramu a príprava formulára pre regulačný diagram. Ďalšia fáza je fáza analýzy a zabezpečenia štatistickej stability procesu, fáza zabezpečenia spôsobilosti procesu, fáza vlastnej štatistickej regulácie pomocou regulačného diagramu.

Zásady štatistickej regulácie

Štatistická regulácia sa vykonáva podľa týchto zásad [15]:

- V pravidelných časových intervaloch sa vykonáva výberová kontrola regulovanej veličiny

- Z výberu sa vypočítajú príslušné výberové charakteristiky

- Hodnoty výberových charakteristík sa porovnávajú s vopred stanovenými regulačnými hranicami. Najčastejšie sa to uskutočňuje pomocou regulačného diagramu

- Podľa vzájomnej polohy hodnoty výberovej charakteristiky a regulačných hraníc sa po každom výbere stanoví jedno z dvoch rozhodnutí:

- stav procesu sa považuje za ustálený a odpovedajúci požiadavkám

- usúdi sa, či ustálený a požadovaný stav procesu bol narušený systematickým vplyvom a vydá sa o tom signál, po ktorom sa proces preverí, a ak je potrebné, zoradí

Regulačné diagramy

Predmetom štatistickej regulácie je napomáhať k dosiahnutiu a udržaniu výrobného procesu na prípustnej a stabilnej úrovni tak, aby sa zaistila zhoda výrobku a služieb so špecifikovanými požiadavkami. Hlavným a v praxi najčastejšie používaným štatistickým nástrojom k tomu je regulačný diagram. [38] Metóda regulačných diagramov nám teda pomáha zhodnotiť, či je proces merania v štatisticky zvládnutom stave, t.j. či je stabilný a či zotrvá na špecifikovanej úrovni. Použitím regulačných diagramov a ich dôsledná analýza prispieva k pochopeniu a zlepšeniu procesu. [39]

Podstata Shewhartových regulačných diagramov

Shewhartov regulačný diagram pracuje s údajmi, ktoré sú získane z procesu výroby. Údaje by sa mali získavať v približne pravidelných intervaloch, ktoré môžu byť určené v čase alebo v množstve. Každá podskupina by sa mala skladať z rovnakého výrobku, ktorí ma rovnaké merateľné jednotky a rovnaký rozsah podskupiny. Z každej podskupiny sa získa jedna alebo viac charakteristík podskupín ako napríklad priemer podskupiny a rozpätie podskupiny alebo smerodajná odchýlka podskupiny. [38]

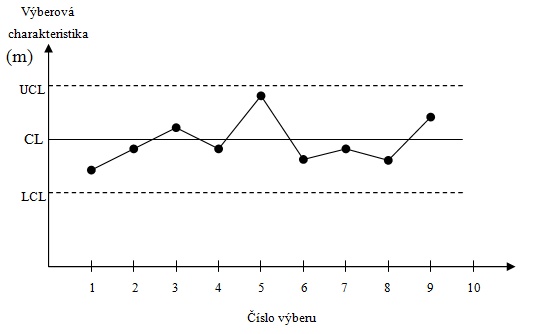

Regulačný diagram obsahuje tri priamky a body, ktoré reprezentujú pozorovania. Typický regulačný diagram (obr. 7) obsahuje:

- centrálnu priamku (CL), ktorá reprezentuje očakávanú hodnotu regulovanej veličiny, keď je proces stabilný,

- hornú regulačnú hranicu (UCL) a dolnú regulačnú hranicu (LCL), ktoré sa tiež počítajú z údajov získaných v čase, keď bol proces stabilný,

- body pozorovania, z ktorých sú vždy dva bezprostredne susedné spojené úsečkou.

Prekročenie hraníc vyžaduje akčný zásah do procesu, teda realizáciu nápravného opatrenia. Za predpokladu, že merací proces je v štatisticky zvládnutom stave, vo vnútri regulačných hraníc sa bude nachádzať približne 99,73% hodnôt sledovanej charakteristiky. [26]

Regulačný diagram sa zostrojuje na báze získaných meraní sledovaného ukazovateľa kvality procesu, napr. teploty, dĺžky, počtu chýb atď. Do regulačného diagramu sa zakresľujú individuálne hodnoty alebo hodnoty nejakej výberovej charakteristiky. Na x-ovej osi sa nachádza číslo alebo iný identifikátor výberu, na osi y-ovej je stupnica na meranie výberovej charakteristiky.

Regulačné hranice definujú variabilitu výberovej charakteristiky spôsobenú náhodnými príčinami. Bod, ktorý sa nachádza mimo regulačných hraníc indikuje možnú prítomnosť vymedziteľných príčin.

Regulačné hranice nemožno zamieňať s tolerančnými hranicami alebo s inými cieľovými hodnotami procesu. Môžeme ich charakterizovať ako prognózovanú veľkosť variability danej systémom, t.j. spôsobenú náhodnými príčinami.[31]

Typy regulačných diagramov

Pre analýzu variabilných a atributívnych znakov boli vyvinuté rôzne typy regulačných diagramov. Klasifikáciou regulačných diagramov sa zaoberá norma STN ISO 8258.[40] Všeobecne sú dva typy regulačných diagramov:

- regulačné diagramy meraním - údaje o merateľnej premennej sa získavajú meraním a zaznamenávaním číselných hodnôt znaku pre každú z jednotiek v podskupine. Príkladom merateľnej premennej môže byť dĺžka v metroch, odpor v ohmoch atď.

- regulačné diagramy porovnávaním – údaje sa získavajú zaznamenaním prítomnosti alebo neprítomnosti určitého znaku na každú z jednotiek v podskupine.[38] Regulujeme veličinu len vzhľadom na súlad jej hodnôt s nejakým etalónom. Pri týchto regulačných diagramoch rozoznávame dva stavy: „zhodný“ alebo „nezhodný“[31]

Pre každý z regulačných diagramov existujú dve odlišné situácie:

- základné hodnoty sú stanovené

- základné hodnoty nie sú stanovené

Základnými hodnotami môžeme chápať požiadavky alebo hodnoty, ktoré sú uvedené v technickej dokumentácii.[38].

Pri aplikácii regulačných diagramov je nevyhnutné stanoviť:

- rozsah výberu

- regulačné hranice

- frekvenciu výberov

Čím je rozsah výberu väčší, tým ľahšie sa v regulačnom diagrame zachytí aj malý posun regulovanej veličiny. Pokiaľ ide o frekvenciu výberov, je najlepšie uskutočňovať výbery čo najčastejšie. Z ekonomického hľadiska to však nemusí byť vždy prijateľné. Obyčajne sa treba rozhodnúť medzi väčšími výbermi s menšou frekvenciou alebo s menšími výbermi s väčšou frekvenciou.[31]

Navrhovanie, resp. plánovanie experimentov, patrí k najpoužívanejším spôsobom zlepšovania kvality výrobku a výkonu procesu. Navrhovanie experimentov je výkonný prístup k výrobkovému a procesnému rozvoju a na zlepšovanie prínosu a stability priebežného procesu priemyselnej výroby.[41]

Experiment sa dá definovať ako zásah do systému s cieľom pozorovať alebo merať účinky tohto zásahu. V experimente môže vystupovať jedna alebo viac premenných. Táto premenná sa nazýva ozva alebo ozvová (výstupná) premenná a reprezentuje výstup z experimentu. Experiment sa dá rozdeliť na relatívne samostatné časti, ktoré môžeme nazývať pokusy. Pokus môžeme aj opakovať.

Návrh experimentu je výber pokusov, ktoré sú do experimentu zaradené, výber počtu opakovaní pokusov, prípadne aj poradie vykonávania pokusov.[42] Experimenty poznáme [42]:

- jednofaktorové

- viacfaktorové

Analýza spôsobilosti procesu

Štatistické techniky bývajú užitočné v predvýrobných činnostiach, pri modelovaní a analýze variability procesu vzhľadom na požiadavky či špecifikácie a taktiež môžu pomôcť aj v procese jej redukcie. Táto aktivita sa nazýva analýza spôsobilosti procesu.

Spôsobilosť procesu sa týka uniformity procesu. Jej mierou výstupu je zvyčajne variabilita procesu. Na túto variabilitu sú známe dva pohľady:

- prirodzená alebo inherentná variabilita v špecifikovanom čase, čiže okamžitá variabilita

- variabilita v čase

Spôsobilosť procesu je štatistická miera inherentnej variability procesu pre danú charakteristiku.[31]

Doteraz sa nepodarilo dohodnúť na miere spôsobilosti procesu. Niekedy sa za mieru spôsobilosti považuje smerodajná odchýlka σ alebo rozpätie ukazovateľa kvality, alebo ich násobok založený na inherentnej variabilite. Niekedy je to kombinovaná hodnota zložky vyvolanej inherentnou variabilitou a zložky vyvolanej malými vymedziteľnými príčinami. Niekedy sa za mieru spôsobilosti procesu považuje kombinovaná hodnota násobku smerodajnej odchýlky inherentnej variability σ prislúchajúcej jednotlivému procesu plus prijateľné malé rozpätie vyvolané posunom v dôsledku vymedziteľných príčin. Miera spôsobilosti procesu sa najčastejšie ale definuje ako 6σ, kde σ je smerodajná odchýlka rozdelenia pravdepodobnosti ukazovateľa kvality pri inherentnej variabilite procesu.

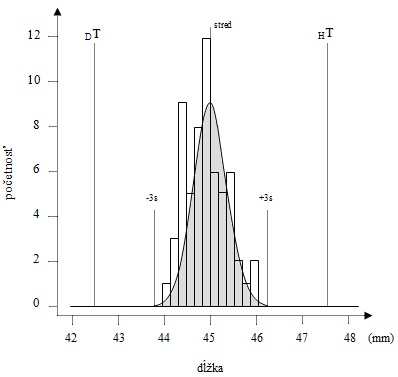

Analýza spôsobilosti procesu sa definuje ako inžinierska štúdia odhadu spôsobilosti procesu. [31] Spôsobilosť procesu možno odhadovať pomocou rozdelenia pravdepodobnosti výstupu procesu. Vtedy sa analýza spôsobilosti realizuje bez ohľadu na tolerančné hranice príslušného ukazovateľa kvality. Spôsobilosť procesu možno vyjadriť aj s ohľadom na tolerančné hranice ako percento nezhodnej produkcie alebo pomocou indexov spôsobilosti .

Analýza spôsobilosti procesu je súčasťou celkového programu zlepšovania kvality. Údaje z analýzy spôsobilosti procesu sa dajú využiť vo viacerých oblastiach. Ide hlavne o tieto:

- prognózovanie miery, s akou proces prebieha vnútri tolerančných hraníc

- výber alebo modifikácia procesu

- stanovenie šírky intervalu v štatistickej regulácii procesu

- špecifikácia požiadaviek na výkon nových zariadení

- výber dodávateľov

- plánovanie postupnosti výrobných procesov

- redukcia variability v procese

V analýze spôsobilosti procesu sa používajú hlavne histogramy alebo grafy funkcií rozdelenia pravdepodobnosti, regulačné diagramy a navrhovanie experimentov.[31]

Index spôsobilosti procesu

Na hodnotenie spôsobilosti procesu sa najprv používali histogramy. Posúdenie spôsobilosti sa zakladalo na vizuálnom porovnávaní rozdelenia početností procesu a požadovaného tolerančného intervalu. Pre manažérov však bolo dôležité, aby to čo zobrazuje histogram, bolo možné vyjadriť aj číselne (ukazovateľom). To bolo základom pre vznik indexov spôsobilosti procesu.

Vedomosti o spôsobilosti procesu sú pre výrobcov dôležitým podkladom pre kvalifikované rozhodnutia pri plánovaní kvality procesu. Umožňujú vybrať pre výrobu určitého výrobku vhodný proces, odhadnúť pravdepodobnosť výskytu nezhodných výrobkov, plánovať preventívne a nápravné opatrenia a hodnotiť ich účinnosť, posudzovať stabilitu procesu a podobne. Pre zákazníka, ktorý požaduje od výrobcu hodnotenie spôsobilosti, táto informácia zase poskytuje dôkaz, či výrobok bol vyrobený v stabilných výrobných podmienkach a či predpísané kritéria kvality boli dodržané.

Indexy spôsobilosti porovnávajú požadovanú presnosť procesu so skutočnou variabilitou procesu. Pri hodnotení spôsobilosti možno odporúčať takýto postup:

- výber ukazovateľa kvality

- zhromažďovanie údajov

- posúdenie stability procesu

- overenie normálnosti

- overenie nezávislosti pozorovaní

- výpočet indexov spôsobilosti

Údaje o sledovanom ukazovateli kvality by sa mali zhromažďovať v priebehu dlhého časového obdobia, aby sa prejavili všetky bežné zdroje variability ovplyvňujúce proces.[31]

Indexy spôsobilosti prvej generácie

Tieto indexy spôsobilosti sú „populárnejšie“ alebo inak povedané sú používané častejšie ako indexy spôsobilosti druhej a tretej generácie. Pre jednoduchosť aj keď nie dokonalosť, patria aj v súčasnosti tieto indexy medzi žiadané miery hodnotenia kvality. Jedná sa o indexy C¬p a Cpk. Tieto indexy sú potrebné na hodnotenie spôsobilosti procesu.

Podobne ako pri novších indexoch spôsobilosti sa aj pri indexoch prvej generácie predpokladá, že proces je pod štatistickou kontrolou, pozorovania procesu sú nezávislé a majú normálne rozdelenie. [31]

Normálne rozdelenie je symetrické, jednovrcholové a má tvar zvona. Každé normálne rozdelenie je charakterizované priemerom a štandardnou odchýlkou. Priemer určuje polohu rozdelenia, kým štandardná odchýlka určuje tvar rozdelenia.

Normálne rozdelenie má každá premenná, ktorá je súčtom alebo priemerom mnohých malých nezávislých vplyvov. [43] Indexy spôsobilosti procesu [math]C_p[/math] a [math]C_{pk}[/math] sú definované nasledovne [15]

|

[math]{{C}_{p}}=\frac{USL-LSL}{6\sigma }[/math] |

(4.1) |

|

[math]{{C}_{pk}}=\min \left[ \left( \frac{\mu -LSL}{3\sigma } \right);\left( \frac{USL-\mu }{3\sigma } \right) \right][/math] |

(4.2) |

kde

- USL, LSL sú horná a dolná predpísaná medzná hodnota tolerancie,

- μ priemerná aritmetická hodnota (m),

- σ je smerodajná odchýlka (m).

Vyhodnotenie indexov. Ak[44]:

- Cp<1 výrobný proces nie je spôsobilý,

- Cp>1 dodržanie výrobného procesu,

- Cp >= 1,33 výrobný proces je spôsobilý, ide o dobré dodržanie spôsobilosti.

To isté vyhodnotenie platí aj pre [math]C_{pk}[/math].

Úlohou indexu [math]C_{p}[/math] je porovnávať požadované tolerančné rozpätie s prirodzeným rozpätím procesu, t.j. variabilitou procesu 6σ. Index nevyčísľuje, kde je proces centrovaný ale je iba mierou potenciálnej spôsobilosti procesu. Rozdelenie početností procesu by sa teda mohlo posunúť, ale ak sa variabilita procesu kvantifikovaná σ2 nezmení, tak aj hodnota [math]C_{p}[/math] sa nezmení.

Nevýhodou indexu [math]C_{p}[/math] je, že na základe tohto indexu nevieme povedať, či sa nameraná hodnota sledovaného ukazovateľa kvality nachádza v požadovanom tolerančnom intervale. Ide len o mieru potenciálnej spôsobilosti, pretože nevystihuje umiestnenie prirodzeného tolerančného rozpätia vzhľadom na požadované tolerančné rozpätie. [31]

Index [math]C_{pk}[/math] má univerzálnejšie použitie. Zatiaľ čo index [math]C_{p}[/math] je ukazovateľom potenciálnej spôsobilosti procesu, čiže akým by proces mohol byť, tak index [math]C_{pk}[/math] je ukazovateľom aktuálnej spôsobilosti procesu. [math]C_{pk}[/math] reaguje na vychýlenie priemernej aritmetickej hodnoty μ od stredu tolerančného intervalu procesu.

Nevýhodou indexu [math]C_{pk}[/math] je, že aj keď reaguje na vychýlenie priemernej aritmetickej hodnoty μ od stredu tolerančného intervalu, v prípade, keď sa μ približuje k niektorej z tolerančných hraníc a súčasne sa zmenšuje smerodajná odchýlka, nereaguje ani [math]C_{pk}[/math] na vychýlenie priemernej aritmetickej hodnoty od stredu tolerančného intervalu.[31]

Takže [math]C_{p}[/math] charakterizuje rozptyl procesu, ktorý sa vzťahuje k tolerancii, zatiaľ čo [math]C_{pk}[/math] nám udáva rozdiel medzi nameranou priemernou aritmetickou hodnotou a stredom tolerančného poľa. V tabuľke (tab. 1) sú typy procesov pre rôzne hodnoty [math]C_{p}[/math] a [math]C_{pk}[/math] spolu s opatreniami, pričom na obrázkoch (obr. 8), (obr. 9), (obr. 10) sú tieto typy znázornené graficky.[15]

| typ | [math]C_{p}[/math] | [math]C_{pk}[/math] | Opatrenie | |

|---|---|---|---|---|

| A | >= 1.33 | >= 1.33 | + | Pokračovať vo výrobe |

| B | >= 1.33 | < 1.33 | + | Štatistická kontrola |

| C | < 1.33 | < 1.33 | - | Preskúmať proces |

Ďalším indexom, ktorým môžeme zistiť či je proces centrovaný je index K. Ide vlastne o spojenie indexu Cp a Cpk. Ukazovateľ K sa nazýva ukazovateľom presnosti nastavenia a je definovaný:

|

[math]K=\frac{\left| T-\mu \right|}{\frac{1}{2}\left( USL-LSL \right)}[/math] |

(4.3) |

kde

- T je cieľová hodnota (m).

Ak T = MSL (cieľová hodnota = stred tolerančného intervalu), tak index K zachytáva odchýlku priemernej aritmetickej hodnoty od stredu tolerančného intervalu.

Ak T ≠ MSL, tak index K zachytáva odchýlku priemernej aritmetickej hodnoty od požadovanej hodnoty, čo je veľmi užitočná informácia. Obor hodnôt indexu K je [0,∞) a môžu nastať tieto prípady. Ak:

- K = 0, tak μ = MSL, resp. μ = T

- 0 < K < 1, tak μ sa nachádza medzi LSL a USL

- K > 1, tak μ sa nachádza mimo tolerančných hraníc (LSL, USL)

Indexy spôsobilosti druhej generácie

Prvý z indexov spôsobilosti druhej generácie bol index Cpm, ktorý možno definovať ako [31]:

|

[math]{{C}_{pm}}=\frac{USL-LSL}{6\sqrt{{{\sigma }^{2}}+{{\left( \mu -T \right)}^{2}}}}[/math] |

(4.4) |

kde

- USL, LSL je požadované tolerančné rozpätie procesu (m),

- T cieľová hodnota (m),

- μ priemerná aritmetická hodnota (m),

- [math]σ^2[/math] je rozptyl ([math]m^2[/math]).

Index [math]C_{pm}[/math] sa odlišuje od indexu spôsobilosti prvej generácie [math]C_{p}[/math] iba meraním variability. Ak cieľová hodnota nie je v strede tolerančného rozpätia, nie je index [math]C_{pm}[/math] vhodnou mierou spôsobilosti procesu. Preto sa na hodnotenie spôsobilosti procesu, ktorý nie je centrovaný na cieľovú hodnotu, používa index [math]C*_{pm}[/math]. [31] Index [math]C*_{pm}[/math] môžeme napísať v tvare:

|

[math]C_{pm}^{*}=\min \left[ \left( \frac{USL-T}{3\sqrt{{{\sigma }^{2}}+{{\left( \mu -T \right)}^{2}}}} \right);\left( \frac{T-LSL}{3\sqrt{{{\sigma }^{2}}+{{\left( \mu -T \right)}^{2}}}} \right) \right][/math] |

(4.5) |

Nevýhodou indexu [math]C*_{pm}[/math] je, že aj keď poskytuje informáciu, že proces je aktuálne nespôsobilý, neposkytuje informáciu, ktorá v dôsledku nejakých príčin spôsobuje nespôsobilosť. Preto je vhodné spolu s indexom [math]C*_{pm}[/math] sledovať aj index K.