Spoločnosť Hella Slovakia Signal – Lighting s.r.o.

| 1. | Teoretický prehľad poznatkov |

| 2. | Teoretické východisko problematiky posudzovania kvality dielov |

| 3. | Spoločnosť Hella Slovakia Signal – Lighting s.r.o.

|

Obsah

História spoločnosti Hella začala v roku 1899, kedy bola v Nemecku založená špecializovaná továreň na svetlá a príslušenstvo pre bicykle a automobily. Obchodný názov Hella sa objavuje v roku 1908 a v roku 1911 je postavený nový závod v Lippstadte, kde spoločnosť sídli dodnes [23]. Hella svoju históriu v Bánovciach nad Bebravou začala písať v júni 2003, kedy bol vyrobený prvý zadný reflektor. Spolu s výrobným závodom v Nemecku a Mexiku patrí ku kľúčovým závodom koncernovej divízie svetiel v oblasti signálnych svietidiel. Produkty spoločnosti putujú na výrobné linky významných svetových automobilových producentov na Slovensku a v zahraničí. Uspokojovať náročné požiadavky zákazníkov umožňuje zavedený systém riadenia kvality a životného prostredia, ktorý je certifikovaný v súlade s požiadavkami ISO 9001:2000, ISO/TS 16949:2002 a ISO 14001. Vďaka procesne orientovanému spôsobu riadenia a tímu kvalifikovaných a motivovaných pracovníkov sa napĺňa vízia spoločnosti [24]: „Budeme modernou spoločnosťou v rodine Hella podnikov, ktorá bude schopná samostatne plniť neustále sa zvyšujúce požiadavky zákazníkov za aktívnej podpory všetkých zamestnancov a k plnej spokojnosti našich majiteľov“.

Produkty spoločnosti

Hella patrí pod divíziu svetlá, ktorá sa člení nasledovne [35]:

- predné svetlomety

- signálne svietidlá

- vnútorné osvetľovacie systémy

- automobilové moduly.

Spoločnosť Hella Slovakia Signal – Lighting s.r.o. v Bánovciach nad Bebravou sa zaoberá výrobou zadných svetiel pre rôzne typy osobných automobilov. Zadné svetlo sa prevažne skladá z nasledujúcich častí: svetelný kryt a puzdro, držiak žiarovky, žiarovka, ďalšie komponenty, ako prídavné kryty, clony, krytky, káble. Počet vyvezených svetiel zo spoločnosti , jednofunkčných aj viacfunkčných je približne 400 000 kusov za mesiac.

Produkty spoločnosti [35]: Signálne svietidlá a) multifunkčné svetlá

- jednodielne zadné svetlá,

- dvojdielne zadné svetlá.

b) jednofunkčné osvetlenie

- smerovky,

- ŠPZ – tkové osvetlenie,

- 3 – brzdové svetlá,

- hmlovky.

Zákazníci spoločnosti [35]:

- Multifunkčné svetlá

- Volkswagen, AUDI, Jaguár, Renault, Ford, Porsche, Kia, Land Rover.

- Jednofunkčné svetlá

- Volkswagen, AUDI, SEAT, Škoda, DailmerCHyster, BMW, Nissan, Bentley, Porsche, Toyota, Land Rover, Ford.

Technológia výroby zadného osvetlenia automobilu

Výroba je časť transformačného procesu, t.j. konkrétna premena výrobných faktorov (vstupov) na výrobky (výstupy). Táto premena prebieha ako výrobný proces, ktorý pozostáva z celého radu pracovných, automatických procesov a je ohraničený časovým intervalom, v ktorom sa východiskové vstupy premieňajú na výstupy. Výrobný proces môžeme charakterizovať ako tvorivý proces, ktorého funkciou je tvorba úžitkových hodnôt a predstavuje hlavnú činnosť podniku [25].

Výrobný proces svetla je rozdelený podľa charakteru výroby do nasledujúcich celkov [26]:

- tlakové lisovanie plastov

- vysokovákuové pokovovanie hliníkom

- montáž zadných svetiel

- montáž jednofunkčných svetiel

Tlakové lisovanie plastov

Prvým výrobným krokom je spracovanie granulovaných plastov vo strekovacích lisoch – vertikálnych a horizontálnych. Svetlá na automobil sa vyrábajú z plastov rôznej farby, nazývané termoplasty. Granuláty sú skladované v 4 externých silách, vedľa výrobnej haly.

Do výrobného procesu vstupujú aj materiály získané recykláciou týchto plastov z nezhodných výrobkov.

Technologický postup výroby začína sušením granulátu suchým vzduchom. Zo sušiaceho zariadenia sa plast vákuovo dopravuje do násypky vstrekovacích lisov. Vlastné lisovanie prebieha roztavením vysušeného granulátu v taviacej zóne lisu na požadovanú tekutosť a jeho vstreknutím do formy. Pracovné teploty materiálov sa pohybujú od 240 do 315 °C. Forma sa pomocou chladiacej vody ochladí a tuhý výrobok sa z formy vyberie. Vstrekolisy sú vybavené automatickým manipulátorom, aby sa zabezpečila kvalita a plynulosť vstrekovacieho procesu.

Okruh chladiacej vody je centrálny pre všetky vstrekolisy a je uzavretý. K dopĺňaniu vody dochádza iba počas údržby. Pri výmene foriem sa chladiaca voda vyfukuje a zbiera do kontajnera, následne sa zneškodňuje ako odpad [26].

Vysokovákuové pokovovanie hliníkom

V procese prebieha povrchová úprava vnútorných plôch plastových puzdier zadných svetiel osobných automobilov. Cieľom úpravy je spracovať povrch plôch tak, aby hliníková vrstva vykazovala vysoký lesk, eventuálne zlepšenie dekoratívnosti svetla ako takého.

Pred pokovaním sa výrobky čistia vo vákuovej komore zariadením, ktoré vytvára elektrický výboj. Vlastné pokovovanie prebieha odparovaním kovu – hliníka z wolfrámových odparovacích špirál. Celková dĺžka odparovania kovu je približne 40 minút [26].

Pokovovanie je operácia, ktorá predchádza kompletizácii svetiel na montážnych linkách. Montážna linka svetla HYUNDAI FD 5 DOOR zaznamenala zvýšený príliv chybných reflektorov z pokovovania. Komponenty svetla, ktoré sú nositeľmi chýb tvoria v spoločnosti skupinu nezhodných výrobkov, ktoré sú v ďalších procesoch nepoužiteľné a sú určené na likvidáciu predpísaným spôsobom. Nezhodné výrobku, chybné reflektory vznikajúce v procese pokovovania sú predmetom analýzy diplomovej práce.

Montáž zadných svetiel

Zadné svetlá sa kompletizujú v skupinách pracovísk zostavených do liniek podľa výrobkov. V linkách prebiehajú nasledovné pracovné operácie [26]:

- spájanie plastových dielov,

- skúšanie tesnosti,

- temperovacia pec,

- frézovanie na odstránenie výstupkov,

- funkčná kontrola,

- zaleštenie.

Potom nastupuje spájanie oboch t.j. plastového skla a telesa svietidla. Spájanie častí zadných svetiel sa vykonáva viacerými spôsobmi [26]:

- plastifikácou pri teplote 400°C – tzv. zváranie horúcim zrkadlom,

- vibračne (vibračné zváranie),

- ultrazvukom (ultrazvukové zváranie).

Zváranie je spojenie jednotlivých komponentov svetiel nerozoberateľným spojom. Po spojení oboch častí zadného svetla nasleduje zisťovanie netesnosti spojenia oboch častí. Ak je výrobok tesný, postupuje do temperovacej pece, kde sa odstránia vnútorné pnutia, ktoré vznikajú pri každom zváraní v zváraných materiáloch. Takto pripravené zadné svetlo je už vhodné na konečnú montáž – gumové tesnenie, žiarovka. Po funkčnej kontrole elektrickej stránky je zadné svietidlo pripravené na expedíciu [26].

Montáž jednoúčelových svetiel

Pracoviská a linky sú zariadené pre jednotlivé konkrétne výrobky. Montáž je sčasti automatizovaná, časť montážnych operácií sa vykonáva ručne. Na niektoré výrobky sa na automatizovanom pracovisku nanáša vrstva PUR. Vykonáva sa v automatickom režime pomocou zmiešavacej hlavy, do ktorej vstupuje polyolový a izokyanátový komponent Fermapol. Množstvo PUR sa pohybuje v gramoch na jeden výrobok [26].

Monitorovanie a kontrola procesu pokovovania

Monitorizácia predstavuje sledovanie skutočného stavu objektu (stroja, procesu, výrobku) s následným hodnotením a porovnávaním reálneho stavu pomocou spätnej väzby [27].

Monitorovanie procesu spoločnosť Hella Slovakia Bánovce, a tým aj odhaľovanie chýb rôzneho pôvodu na svetle a jeho komponentoch uskutočňuje prostredníctvom kontrolnej činnosti – pravidelná a preventívna kontrola priebehu procesu. Pojem kontrola má ekvivalent v anglickom „control“ , čo má viacero významov, napr.: dozor, ovládanie, kontrola, sledovať, riadiť, atď.. Kontrolu teda definujeme ako dynamický a permanentne prebiehajúci proces preverovania, porovnávania, analýzy a regulácie. Jej poslanie spočíva v včasnom a hospodárnom zistení odchýlok, ktoré vznikajú v riadenom procese a ktoré charakterizujú rozdiel medzi zámerom a jeho realizáciou, ich analýza a prijatie potrebných opatrení. Poskytuje manažérom spätnú väzbu, umožňuje im lepšie rozhodovať o budúcnosti [28].

Vizuálne kontrola

Má veľmi široké uplatnenie. Vizuálna prehliadka diagnostikovaného objektu niekedy ľahšie odhalí aj také chyby, ktoré by sa prístrojmi veľmi ťažko hľadali. Vizuálna skúška patrí medzi základné metódy na zisťovanie povrchových necelistvostí. Základnými požiadavkami sú dobrá zraková, rozlišovacia schopnosť a vhodné osvetlenie povrchu.

Podmienkou pre správne zistenie chýb, ich veľkosti a rozmerov ako aj ich správna klasifikácia a kritériá prípustnosti je dobrá znalosť technológie výroby, znalosť možného vzniku, druhu a polohy chýb. Touto skúškou sa majú vylúčiť povrchové chyby [29]. Spoločnosť v rámci procesu na identifikáciu chýb využíva prevažne metódu subjektívnej kontroly – vizuálna kontrola sledovania.

Kontrolná činnosť obyčajne prebieha štruktúrovane v určitých krokoch či fázach: Prvým krokom kontrolnej činnosti je kontrola vykonávaná obslužným pracovníkom. Jednotlivé pracoviská sú vybavené svetelným zdrojom o sile 800 – 1 200 [lx]. Obslužný pracovník má za povinnosť vizuálne skontrolovať diel svetla, pred vložením do planéty a skontrolovať ho aj po vybraní z planéty. Chybné diely potom odkladá na červené vozíky a sú určené na ďalšie posúdenie zodpovedným pracovníkom. Tak sa má zamedziť, aby sa tieto chybné diely dostávali ďalej do výroby.

Druhým krokom pri zistenej chybe je kontrola vykonávaná pracovníkom kvality. Pracovníci kvality posudzujú a rozhodujú o chybách, ktoré vznikajú v jednotlivých etapách procesu výroby, a tiež môžu rozhodnúť o tzv. hraničných vzorkách, teda výrobkoch, ktoré môžu uvoľniť do výroby. Hraničné vzorky sú diely s odchýlkami spôsobené procesom a s definovanými chybami, ktoré môžu byť dohodnuté pred začiatkom sériovej výroby alebo neskôr počas sériovej výroby. Ide o dohodu medzi zákazníkom a výrobcom o akceptovaní odchýlok. Tieto odchýlky je nutné so zákazníkom stanoviť a písomne dokumentovať.

V prípade, že pracovník kvality nie je schopný rozhodnúť o chybnom diely obráti sa na vedúceho kvality, ktorý má na starosti proces výroby v danom úseku. Dohliada na celý výrobný proces a vyhotovuje hlásenia o úrovni výroby, vytriedeného odpadu a pod. [10].

Podmienky a požiadavky na posudzovanie zadného osvetlenia automobilu a jeho komponentov

Posudzovanie musí prebiehať v odpovedajúcich svetelných podmienkach. Za odpovedajúce svetelné podmienky sa považuje biele denné svetlo [35]. Požiadavky [35]:

- výrobok je posudzovaný v simulovanej polohe ako vo vozidle,

- intenzita osvetlení sa pohybuje medzi 800 až 1 200 [lx],

- farba svetla – biele denné svetlo,

- vzdialenosť medzi posudzovateľom a výrobkom je 1 [m].

Pozície pre posudzovanie

Nie všetky plochy sú na výrobkoch v zabudovanej polohe hneď vidieť. Z tohto dôvodu sú plochy rozdelené do rôznych zón [35]. Rozlišujeme 3 zóny pre posúdenie [35]:

Pozícia A – posudzujú sa plochy na výrobku, ktoré patria do červenej zóny, viďobrázok č. 11: Výrobok je upnutý do prípravku, ktorý simuluje polohu výrobku v osobnom automobile. Výška očí posudzovateľa je cca 1,7 [m]. Horizontálna vzdialenosť medzi posudzovateľom a výrobkom je 1 [m]. Pozícia B – posudzujú sa plochy na výrobku patriace do žltej zóny, viď obrázok č. 11: Výrobok je upnutý do prípravku, ktorý simuluje polohu výrobku v osobnom automobile. Výška očí posudzovateľa je cca 1 [m]. Pozícia C – posudzujú sa plochy na výrobku patriace do zelenej zóny, viď obrázok č. 11: Výrobok je upnutý do prípravku, ktorý simuluje polohu výrobku v osobnom automobile. Pohľad posudzovateľa je na plochy výrobku z úrovne podlahy.

Biela zóna:

Biela zóna sú oblasti, ktoré sú vidieť iba vtedy, keď sa výrobky nenachádzajú v bežných podmienkach, tzn. nie sú namontovaný vo vozidle alebo pri otvorenej kapote motoru.

Posudzovateľ musí vo všetkých prípadoch skonštatovať nepoškodenosť častí, ktoré sú voľným okom pozorovateľné.

Kritéria posudzovania

Posudzovanie prebieha podľa stanovených kritérií. Je potrebné zohľadniť tieto pravidlá [35]:

- chyby, ktorých veľkosť je v každom smere menšia ako 0,4 [mm] sa neposudzujú, z titulu akceptovania chyby zákazníkom,

- u chýb, ktoré nie sú kruhovité sa dĺžka posudzuje ako priemer,

- stanovená veľkosť chyby a počet nesmie byť prekročený,

- jedna alebo viacej neakceptovateľných chýb robia výrobok neakceptovateľným pre zákazníka.

Kritéria pre posudzovanie chýb v jednotlivých zónach

| Chyba | Červená zóna | Žltá zóna | Zelená zóna | Biela zóna | |

|---|---|---|---|---|---|

| spoje materiálu | Neprípustné | Neprípustné | Podmienečne prístupné* | Prípustné | Celá zóna |

| Odtlačky | Neprípustné | Neprípustné | Podmienečne prístupné* | Podmienečne prístupné* | Celá zóna |

| odchýlky v lesklosti | Neprípustné | Podmienečne prístupné* | Prípustné | Prípustné | Celá zóna |

| šmuhy | Neprípustné | Podmienečne prístupné* | Podmienečne prístupné* | Prípustné | Celá zóna |

| škrabance/ryhy | Neprípustné | Neprípustné | Neprípustné | Prípustné | Celá zóna |

| odtlačky prstov | Neprípustné | Neprípustné | Podmienečne prístupné* | Prípustné | Celá zóna |

* Podmienečne prístupné - podmienečne prístupné chyby je potrené stanoviť hraničnými vzorkami

Analýza nezhodných výrobkov v procese pokovovania

Spoločnosť Hella Slovakia zaznamenala pokles produkcie na montážnej linke svetla HYUNDAI. Po skúmaní sa zistilo, že tento pokles z väčšej časti zapríčiňuje prísun nezhodných výrobkov na linku z procesu pokovovania.

Na analyzovanie problému so vstupom nezhodných výrobkov na linku sa vytvoril pracovný tím, ktorý na riešenie využil štandardný postup zlepšenia procesu DMAIC a daný problém rozanalyzoval podľa jednotlivých fáz tohto postupu:

1. fáza – Definovanie

V tejto fáze sa definuje problém alebo príležitosť k zlepšeniu – čo, kde, kedy, koľko, čo je následok (kvalita – efektivita – rýchlosť) [30].

Spoločnosť Hella Slovakia Bánovce časť svojho zisku stráca na nákladoch spojených s nekvalitou. Náklady na nekvalitu predstavujú náklady, ktoré spoločnosť jednak vynakladá na odstránenie chýb, ktoré vznikajú pri plnení stanovených požiadaviek na kvalitu, ako aj na odstránenie chýb v dôsledku neplnenia užívateľských požiadaviek na kvalitu.

Výrobky, ktoré neplnenia užívateľské požiadavky na kvalitu tvoria skupinu nezhodných výrobkov. Tieto nezhodné výrobky sú v ďalších jej procesoch spracovania nepoužiteľné, a tým sa zvyšuje interná nepodarkovosť spoločnosti. Zvýšením internej nepodarkovosti výrobkov dochádza aj k zvyšovaniu odpadu, čo je jednou z položiek nákladov na základe ktorej spoločnosť stráca svoj zisk. Preto snahou spoločnosti je nepodarkovosť svojich výrobkov znížiť na čo najnižšiu možnú úroveň, resp. ju úplne odstrániť, ak je to možné.

Počas riešenia diplomovej práce zameranej na posudzovanie kvality dielov som v spoločnosti Hella Slovakia začlenená do tímu, ktorý sa venuje znižovaniu nezhodných výrobkov na HYUNDAI FD 5 door reflektor. Tento projekt je zaradený medzi TOP 10 projektov spoločnosti. Cieľom mojej práce je analýza chýb, definovanie príčiny ich vzniku a následne odstránenie týchto príčin návrhom opatrení zamedzujúce ich výskyt. Rebríček TOP 10 projektov, spôsobujúcich najvyšší interný odpad spoločnosti [35]:

- Porsche Caynne FL puzdro

- Opel insignia reflektor

- Opel insignia svetelný kryt

- VW 416 (K-SUV) T1 prídavný kryt SB

- Hyundai FD 5 door svetelný kryt

- VW Golf A6 GP T1 svetelný kryt ECE

- VW Golf A6 GP T1 puzdro ECE Highlin

- VW 416 (K-SUV) T1 reflektor SB (ECE)

- Hyundai FD 5 door reflektor

- Renault Twingo C44 puzdro

Definovanie problému

Na montážnu linku sa dostáva veľké množstvo poškodených reflektorov, čo je dôvodom zníženia efektivity produkcie na linke a zároveň zvýšenia nákladov spoločnosti na interný odpad. Preto našou snahou je eliminovať výskyt chybných reflektorov, a tým zamedziť ich vstup na linku a zvýšiť jej produktívnosť. Elimináciu výskytu chýb na tomto komponente, dosiahneme definovaním, analyzovaním a odstraňovaním príčin ich vzniku.

Ciele projektu

Cieľmi projektu HYUNDAI FD 5 DOOR reflektor, ktoré chceme dosiahnuť sú:

- zistenie a definovanie chýb vyskytujúcich sa na reflektore,

- analýza príčin vzniku týchto chýb,

- návrh nápravných opatrení na zamedzenie výskytu nezhodných výrobkov.

2. fáza – Meranie

Meranie je druhou fázou metodiky, ktorá je zameraná na kvantifikáciu problému alebo príležitosti. V tejto fáze sa vyberú, zmerajú alebo hodnotia údaje a fakty, ktorými popíšeme súčasný stav. Aplikuje sa buď [31]:

- na zlepšovanie procesov - v tejto fáze sú identifikované hlavné veličiny procesu, na základe vybraných dátových vzoriek je výstup procesu kvantifikovaný a závery sú potom graficky spracované

- na navrhovanie procesov – postup je zacielený na zostavenie, vytvorenie priorít a výber kľúčových charakteristík procesu, ktoré zákazník požaduje.

Túto fázu projektu považujeme za veľmi dôležitú, pretože potvrdzuje a vyjasňuje problém a počas tejto fázy sa začínajú hľadať skutočné príčiny vzniku odchýlok. Za typické nástroje fázy merania sa považujú: procesná mapa, diagram príčin a následkov, analýza vstupov procesu, histogram, pareto diagram, analýza spôsobilosti [30], [31].

Pre správne definovanie chýb, ktoré sú príčinou vzniku nezhodných výrobkov dodávaných na montážnu linku sme sa zamerali na operáciu, ktorá predchádza montáži, a tou operáciou je pokovovanie.

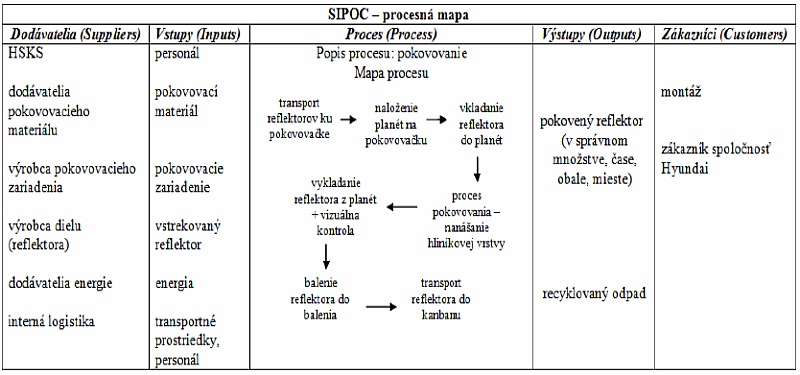

Pokovovanie je proces povrchovej úpravy vystreknutého výlisku, kedy sa vo vákuu nanáša reflexná hliníková vrstva. Cieľom tohto procesu je zabezpečenie vysokej odrazivosti povrchu reflektora, eventuálne zlepšenie dekoratívnosti svetla ako takého. Proces pokovovania sme si zmapovali pomocou nástroja SIPOC - procesná mapa, ktorý nám pomôže tento proces lepšie pochopiť. SIPOC je diagram, ktorý nám umožňuje získať základné informácie týkajúce sa identifikácie vstupov do procesu a dodávateľov, jednotlivých krokov procesu, výstupy z procesu a zákazníkov.

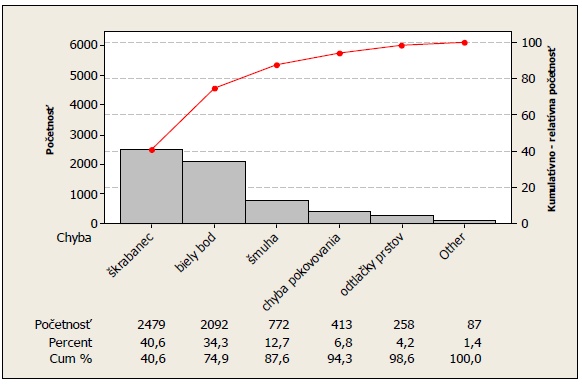

Údaje o chybách vznikajúcich na tomto diele počas pokovovania, ktoré sme získali na základe analýzy odpadovosti procesu sme vyhodnotili prostredníctvom Paretovho diagramu. Je to nástroj, ktorý umožňuje určiť vplyv jednotlivých vstupných faktorov na sledovaný parameter.

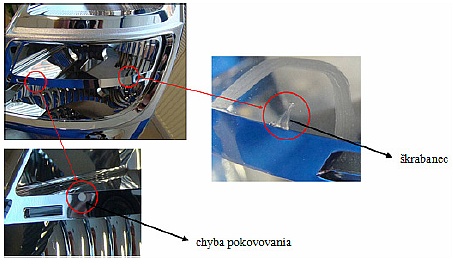

Základnými chybami, ktoré nám Paretov diagram stanovil a ktoré nám zapríčiňujú nezhody výrobkov v procese pokovovania sú :

- škrabanec

- Je chyba, ktorej prejavom je poškodenie povrchu reflektora svetla. Vzniká neopatrnou, resp. neodbornou manipuláciou pracovníka s daným dielom svetla alebo pri kolízií diela s prípravkom∗ alebo s jeho súčasťami.

- biely bod

- Je chyba, ktorá vzniká napr. pri nanesení kvapky vody na povrch pokovovaného dielu pred pokovením. Dané miesto sa potom po pokovení javí ako biela bodka.

- šmuha

- Je chyba, ktorá vzniká napr. nedokonalým vysušením granulátu pred procesom vstrekovania.

- chyba pokovovania

- Za chybu pokovovania považujeme nepokovenie, prekovenie a rôzne odtiene pokovovania. Nepokovenie je chybné pokovenie časti dielu. Príčinou vzniku tejto chyby je nesprávne založenie pokovovaného dielu do prípravku. Prekovenie je pokovenie častí dielu, ktorá nesmie byť pokovená a príčinou je tiež chybné založenie pokovovaného dielu do prípravku.

- odtlačky prstov

- Sú to škvrny na povrchu reflektora zapríčinené nepoužitím pracovných rukavíc alebo nedodržaním pravidelného predpísaného cyklu ich výmeny. Najčastejším zdrojom tejto chyby bývajú zamestnanci, ktorí prichádzajú do kontaktu s vyrábaným svetlom.

- ostatné chyby

- Napr. čierny bod - môže byť spôsobený prachom. Diel pred pokovením nebol dostatočne vyfúkaný ionizovaným vzduchom.

Tieto chyby tvoria základ špeciálneho odpadového tlačiva, ktoré sme navrhli a vypracovali za účelom zistenia správnej koreňovej príčiny definovaných chýb. Odpadové tlačivo je určené pre zber údajov o chybách na montážnej linke HYUNDAI. Vypracované odpadové tlačivo môžeme vidieť v príloha B.

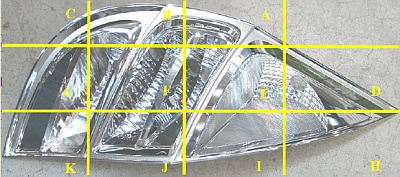

Pre jednoduchšie označenie miesta výskytu chyby a pre jednoznačnejšie určenie ich vzniku sme daný reflektor svetla HYUNDAI rozdelili na jednotlivé zóny, viď obrázok č. 14.

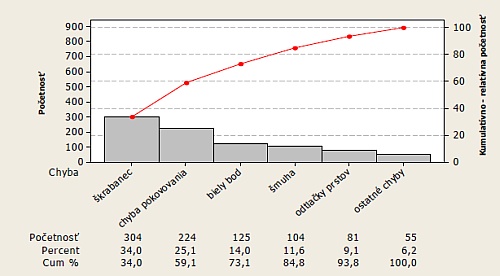

Pracovník montáže mal za úlohu vizuálne skontrolovať každý kus z balenia, ktorý mu bol dodaný z procesu pokovovania. V prípade odhalenia chyby použiť odpadové tlačivo a podľa druhu chyby zaznamenať jej výskyt do príslušnej zóny. Zaznamenávanie chýb na montážnej linke do odpadového tlačiva sa uskutočnilo po dobu 2 mesiacov, február a marec. Na hodnotenie údajov sme použili nástroj, Paretov diagram.

Podkladom zostrojenia diagramu sú zozbierané údaje z odpadových tlačív. Údaje obsahujú jednotlivé chyby a ich početnosť výskytu v rámci zón na reflektore. Následne sme chyby zoradili zostupne podľa ich početnosti výskytu. Ďalej boli dopočítané relatívne početnosti a kumulatívno – relatívne početnosti pre jednotlivé chyby.

| Chyba | Početnosť | Relatívna početnosť [%] | Kumulatívno-relatívna početnosť [%] |

|---|---|---|---|

| Škrabanec | 304 | 34,0 | 34,0 |

| Chyba pokovovania | 224 | 25,1 | 59,1 |

| Biely bod | 125 | 14,0 | 73,1 |

| Šmuha | 104 | 11,6 | 84,8 |

| Odtlačky prstov | 81 | 9,1 | 93,8 |

| Ostatné chyby | 55 | 6,2 | 100 |

| Spolu | 893 | 100 |

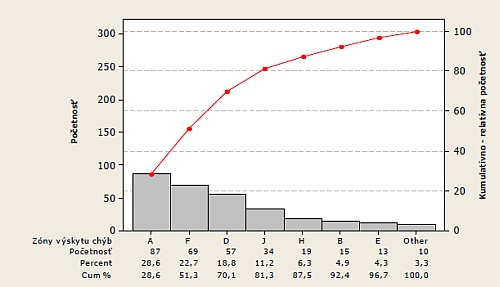

Na základe vyhodnotených údajov z odpadových tlačív bol zostrojený Paretov diagram.

V diagrame je os x rozdelená na rovnaké úseky, ktorých počet odpovedá počtu chýb, na ľavej osy y je vynesená početnosť jednotlivých chýb, pravá os y zobrazuje relatívny počet chýb v percentách. Do grafu sa zakreslila krivku kumulovaných početností v percentuálnom vyjadrení tzv. Lorenzovu krivku, ktorá je spojnicou bodov s kumulovanou početnosťou.

Paretov princíp hovorí, že väčšina problémov s kvalitou asi 80% je spôsobená iba malým podielom činiteľov 20%. Jednotlivé činitele predstavujú nositele nedostatkov, napr. jednotlivé príčiny nezhôd, zariadenia, pracovníci.

Z diagramu na základe Paretovho princípu sme určili chyby, na ktoré je potrebné sústrediť našu pozornosť. Najčastejšími vyskytovanými chybami na tlačivách sú: škrabanec, chyba pokovovania a biely bod.

Pracovný tím sa rozdelil na dve skupiny. Jedna skupina, ku ktorej som bola priradená sa ďalej zaoberala analýzou chýb škrabanca a chyby pokovovania a druhá skupina analyzovala chybu biely bod.

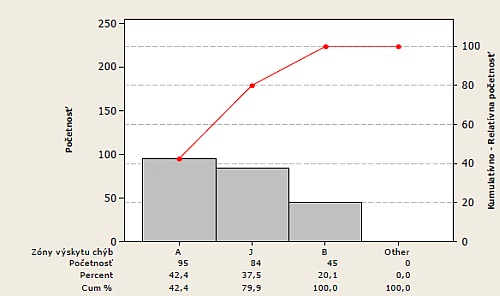

Po rozdelení pracovného tímu sme pokračovali vo vyhodnocovaní údajov. Z odpadových tlačív sme použili na ďalšiu analýzu údaje týkajúce sa len výskytu škrabanca a chyby pokovovania v jednotlivých zónach dielu. Paretov diagram nám stanovil zóny v rámci ktorých chyby mali najväčšiu frekvenciu výskytu. Zóny sme zoradili zostupne podľa početnosti výskytu chýb. Dopočítali relatívnu početnosť a kumulatívno – relatívnu početnosť.

| Škrabanec/zóna | Početnosť | Relatívna početnosť [%] | Kumulatívno-relatívna početnosť [%] |

|---|---|---|---|

| A | 87 | 24,1 | 24,1 |

| F | 69 | 21,8 | 46,0 |

| D | 57 | 19,5 | 65,5 |

| J | 34 | 17,2 | 82,8 |

| H | 19 | 8,0 | 90,8 |

| B | 15 | 4,6 | 95,4 |

| E | 13 | 2,3 | 97,7 |

| I | 7 | 1,1 | 98,8 |

| C | 3 | 1,1 | 100,0 |

| G | - | - | - |

| K | - | - | - |

| Spolu | 304 | 100 |

Potom sme podľa získaných údajov zostrojili Paretov diagram.

Zozbierané údaje z odpadových tlačív použitých na montážnej linke svetla o chybe pokovovania sme vyhodnotili obdobným spôsobom.

| Chyba | pokovovania/zóna Početnosť | Relatívna početnosť [%] | Kumulatívno-relatívna početnosť [%] |

|---|---|---|---|

| A | 95 | 42,4 | 42,4 |

| J | 84 | 37,5 | 79,9 |

| B | 45 | 20,1 | 100,0 |

| D | - | - | - |

| F | - | - | - |

| G | - | - | - |

| C | - | - | - |

| H | - | - | - |

| I | - | - | - |

| E | - | - | - |

| K | - | - | - |

| Spolu | 224 | 100 |

Na základe takto zostavenej tabuľky s vyhodnotenými údajmi sme zostrojili Paretov diagram.

V diagramoch je os x rozdelená na rovnaké úseky, ktorých počet odpovedá počtu zón reflektora, na ľavej osy y je vynesená početnosť jednotlivých chýb, pravá os y zobrazuje relatívny počet chýb v percentách. Do grafov sme zakreslili krivku kumulovaných početností v percentuálnom vyjadrení tzv. Lorenzovu krivku, ktorá je spojnicou bodov s kumulovanou početnosťou.

Na základe Paretovho princípu 80:20 sme určili zóny, v ktorých je najväčšia početnosť výskytu analyzovaných chýb. Chyba škrabanec má najpočetnejšie zastúpenie v zónach A, D, F a chyba pokovovania v zónach A, J.

Zhodnotenie:

Paretovým diagramom, ktorý je typickým nástrojom štandardného postupu DMAIC vo fáze merania sme zadefinovali základné chyby na reflektore v procese pokovovania. Špeciálnym odpadovým tlačivom navrhnutým pre montážnu linku daného svetla sme získali presnejší prehľad, v ktorých zónach dielu definované chyby majú najväčšiu frekvenciu. Údaje z tlačív sme opätovne vyhodnotili prostredníctvom Paretovho diagramu, čím sme zistili, ktorým chybám máme venovať zvýšenú pozornosť a ďalej ich podrobiť analýze z hľadiska príčiny ich vzniku.

3. fáza – Analýza

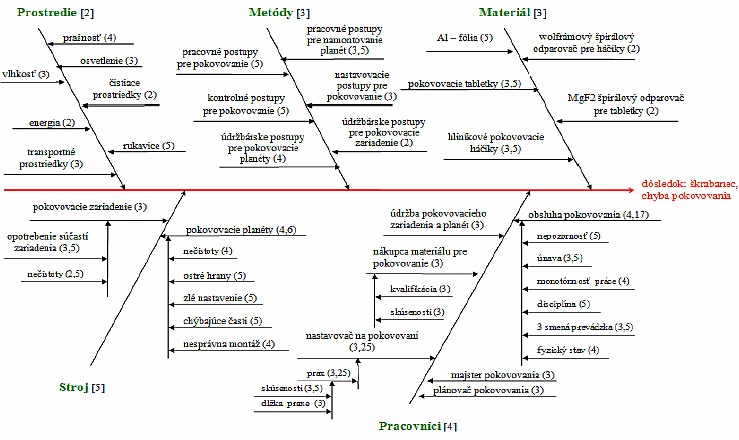

V rámci tejto fázy analyzujeme získané údaje a fakty, identifikujeme kľúčové príčiny súčasného nevyhovujúceho stavu. Nástroje použité na analýzu a identifikáciu príčin: brainstorming, Ishikawa diagram, metóda 5 WHY [30].

Na analyzovanie príčin vzniku chýb sme použili nástroj Ishikawa diagram. Hlavná diagonála nám predstavuje skúmaný problém. Šikmé priamky smerujúce do diagonály sú hlavné príčiny, ktoré ovplyvňujú náš skúmaný problém. Tieto príčiny sú ovplyvňované ďalšími menšími príčinami tzv. podpríčinami.

Na efektívnom spracovaní diagramu príčin a následkov sa podieľal celý pracovný tím projektu HYUNDAI FD 5 DOOR reflektor. Hlavné príčiny a podpríčiny, ktoré majú na ne vplyv sa stanovili prostredníctvom brainstormingu a metódy 5 WHY. Následne sme si stanovili päť bodovú hodnotiacu stupnicu, kde číslo päť má najväčšiu váhu a číslo jeden najmenšiu. Prostredníctvom hodnotiacej stupnice sme potom ohodnotili každú jednu hlavnú príčinu a aj podpríčiny skúmaného problému. Vynásobením váh príčin s podpríčinami zistíme celkovú váhu hodnotenia.

Metóda 5 WHY je nám nápomocná pri určovaní jednotlivých príčin analyzovaných chýb v rámci Ishikawovho diagramu. Je to metóda kladenia otázky „Prečo?“. Výsledkom 5 WHY analýzy je zistenie jednej alebo viacerých príčin, ktoré nám napomôžu zistiť dôvod prečo vznikol problém.

Použitie metódy pri určovaní príčin chýb:

Škrabanec:

1. prečo?

- Prečo sa na diely vyskytuje škrabanec? Pretože diel bol mechanický poškodený.

2. prečo?

- Prečo je diel mechanický poškodený? Pretože v mieste, kde sa najčastejšie vyskytuje mechanické poškodenie, diel prichádza do kontaktu s pokovovacou planétou.

3. prečo?

- Prečo na mieste diel prichádza do kontaktu s pokovovacou planétou? Pretože pokovovacia planéta je neoptimálne navrhnutá.

Chyba pokovovania:

1. prečo?

- Prečo došlo k chybe pokovovania? Pretože plochy reflektora boli prekryté skrutkami pokovovacej závory.

2. prečo?

- Prečo plochy reflektora boli prekryté skrutkami pokovovacej závory? Pretože skrutky na závore planéty neboli v správnej pozícií.

3. prečo?

- Prečo skrutky na závore planéty neboli v správnej pozícií? Pretože navrhnutá závora nedovoľovala, aby po zatvorení závory boli skrutky vždy v rovnakej pozícií.

4. prečo?

- Prečo navrhnutá závora nedovoľovala, aby po zatvorení závory boli skrutky vždy v správnej pozícií? Pretože pokovovacia planéta nebola optimálne navrhnutá.

Analýzou sa preukázalo, že vznik obidvoch chýb spôsobujú skoro totožné faktory vplyvu, preto sme sa rozhodli ich zahrnúť do jedného Ishikawa diagramu.

Kategórie Ishikawa diagramu:

Pracovníci

- Táto kategória charakterizuje všetkých pracovníkov a ďalšie zainteresované osoby zúčastňujúce sa na procese a ich vplyv na tvorbu nezhodného produktu, napr. fyzický stav, disciplína, kvalifikácia, atď..

Metódy

- Patria sem postupy, pravidlá a predpisy, podľa ktorých sa proces realizuje, napr. nastavovacie postupy, postupy pri údržbe a pracovné postupy obslužného personálu.

Prostredie

- Zahrňujú sa tu vplyvy a podmienky daného prostredia v rámci ktorých proces pôsobí, ako je napr. osvetlenie, prašnosť, vlhkosť.

Materiál

- Kategória materiál zahrňuje suroviny, ktoré napomáhajú ku vzniku výrobku určeného na ďalšie použitie.

Stroj

- Do tejto kategórie je začlenené strojové zariadenie a jeho príslušenstvo požadované pri plnení pracovných úloh pracovníkom. V tabuľke č. 5 sú uvedené hlavné príčiny problému, ich podpríčiny a celkové hodnotenie váh jednotlivých príčin a podpríčin, ktorých dôsledkom je vznik definovaných chýb

| Hlavná príčina | váha hlavnej príčiny | Podpríčina | váha podpríčiny | celkové hodnotenie váh |

|---|---|---|---|---|

| Prostredie | ||||

| 2 | ||||

| vlhkosť | 3 | 6 | ||

| prašnosť | 4 | 8 | ||

| osvetlenie | 3 | 6 | ||

| energia | 2 | 4 | ||

| transportné prostriedky | 3 | 6 | ||

| čistiace prostriedky | 2 | 4 | ||

| rukavice | 5 | 10 | ||

| Metódy | ||||

| 3 | ||||

| prac. postupu pre pokovovanie | 5 | 15 | ||

| prac. postupy pre namontovanie planét | 3,5 | 10,5 | ||

| nastavovacie postupy pre pokovovanie | 3 | 9 | ||

| kontrólne postupy pre pokovovanie | 3 | 9 | ||

| údržbárske postupy pre pokovovacie zariadenie | 2 | 6 | ||

| údržbárske postupy pre pokovovacie planéty | 4 | 12 | ||

| Pracovníci | ||||

| 4 | ||||

| plánovač pokovovania | 2 | 8 | ||

| majster pokovovania | 3 | 12 | ||

| údržba pokovovacieho zariadenia a planét | 3 | 12 | ||

| nákupca materiálu pre pokovovanie | 3 | 12 | ||

| nastavovač na pokovovaní | 3,25 | 13 | ||

| obsluha pokovovania | 4,17 | 16,68 | ||

| Stroj | ||||

| 5 | ||||

| pokovovacie zariadenie | 3 | 15 | ||

| pokovovacie planéty | 4,6 | 23 | ||

| materiál | ||||

| 3 | ||||

| Al - fólie | 5 | 15 | ||

| wolfrámový špirálový odparovač pre háčiky | 2 | 6 | ||

| pokovovacie tablety | 3,5 | 10,5 | ||

| hliníkové pokovacie háčiky | 3,5 | 10,5 | ||

| MgF2 špirálový odparovač pre tablety | 2 | 6 |

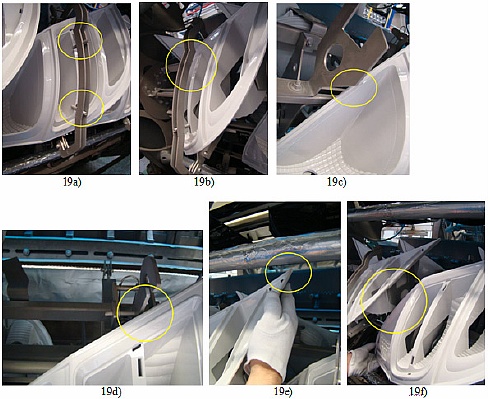

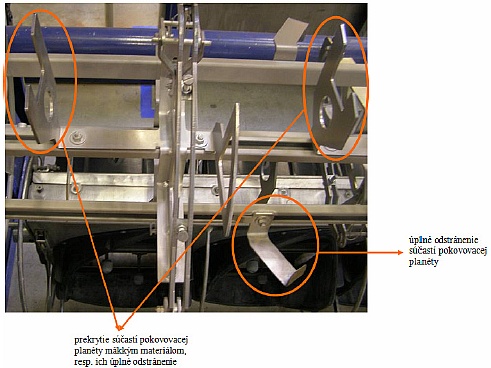

Na základe kvantitatívneho ohodnotenia Ishikawovho diagramu sme zistili, že zdrojom príčiny vzniku chýb je pokovovacia planéta. Pre potvrdenie tejto príčiny sme sa rozhodli pre analýzu pracovného prostredia, priamo na mieste výkonu činnosti. Pracovníkov pokovovacieho procesu sme sledovali počas ich činnosti v priebehu štyroch pracovných hodín. Počas sledovania sme sa sústredili na to, ako pracovníci manipulujú s dielom reflektora. Konkrétne pri nakladaní a vykladaní z pokovovacej planéty, kde sme sa zamerali aj na zóny reflektora, v ktorých bol zaznamenaný a Paretovým diagramom vyhodnotený najväčší výskyt škrabanca a chyby pokovovania. Potom sme si samy skúsili naložiť a vyložiť diely z pokovovacej planéty a skúmali sme pri tom ako dochádza ku vzniku chýb a čo ich zapríčiňuje. Výsledky analýzy pracovného prostredia, ako aj prácu zamestnancov sme zdokumentovali, čo má prispieť k určeniu nápravných opatrení.

Zdokumentované skutočnosti analýzy prostredia, ako dochádza ku vzniku chýb v jednotlivých zónach reflektora môžeme vidieť v nasledujúcich prípadoch.

Popis skutočností:

- Prípady 19a) a 19b) (zóna A, F na reflektore):

V prípade 19a) vidíme, že skrutky na závore planéty nie sú v správnej pozícií a v prípade 19b) jedna zo skrutiek chýba. Počas procesu pokovovania tým, že planéta v pokovovacom zariadení rotuje, dôsledkom nedostatočnej fixácie reflektora v planéte dochádza ku vzniku škrabancov, resp. k nepokoveniu tej časti reflektora, ktorú skrutka prekrýva.

- Prípady 19c) (zóna A), 19d) (zóna J) a 19e) (zóna D):

Prípady 19c), 19d) a 19e) ukazujú, že neopatrnou alebo nepozornou manipuláciou pracovníkov dochádza k zavadeniu dielu o pokovovaciu planétu. Vzniká tak škrabanec na reflektore, a potom tento diel je v ďalších procesoch spracovania nepoužiteľný.

- Prípad 19f):

Pri nesprávnom postupe pracovníkov, pri vykladaní a vkladaní dielu do planéty dochádza k poškriabaniu, napr. pri ľavej strane reflektora dochádza k poškriabaniu, keď pracovník diely vkladá v smere zľava doprava a pri vykladaní z planéty sprava doľava. (zóna F)

Po zhodnotení analýzy pracovného prostredia, pozorovaním pracovníkov pri výkone ich činností, na základe získaných vlastných skúseností a z výsledkov analýzy diagramu príčin a následkov sme jednoznačne stanovili za hlavný zdroj príčiny vzniku chýb pokovovaciu planétu v spojení s neopatrnou a nesprávnou manipuláciou pracovníka s reflektorom.

Výsledok vplyvu pokovovacej planéty ako hlavného zdroja príčiny vzniku škrabanca a chyby pokovovania vidíme na nasledujúcom obrázku č. 20. Príčinou vzniku škrabanca alebo chyby pokovovania je, že skrutky, ktoré sú súčasťou závory planéty neboli pred samotným procesom pokovovania dielu v správnej pozícií.

Po analýze a zistení koreňovej príčiny skúmaného problémy sa navrhujú nápravné opatrenia na odstránenie danej príčiny.

4. fáza – Zlepšenie

Vo fáze zlepšenie vyberieme najlepšie z možných riešení, ako odstrániť kľúčové príčiny a zlepšiť súčasný nevyhovujúci stav. Fáza zlepšenia končí overením, či bol dosiahnutý stanovený výkonnostný cieľ. Nástroje 4. fázy zlepšenia: brainstorming, workshopy, akčný plán, grafická analýza [30].

Chyby škrabanec a chyby pokovovania, ktoré sú predmetom riešenia diplomovej práce nám nástroj Ishikawov diagram rozanalyzoval na jednotlivé príčiny ich vzniku. Jeho kvantitatívnym ohodnotením a zhodnotením analýzy pracovného prostredia sme určili hlavný zdroj príčiny vzniku chýb, pokovovaciu planétu. Na odstránenie tejto príčiny a tým aj zabránenie výroby nezhodných produktov a ich prísunu na montážnu linku navrhujeme tieto nápravné opatrenia.

Navrhnuté nápravné opatrenia:

Keďže koreňovou príčinou chýb je pokovovacia planéta navrhujeme jej úpravu v kritických zónach, kde dochádza k poškriabaniu. Úpravu planéty navrhujeme za pomoci konzultácie s technológom pokovovania.

Navrhnuté úpravy na pokovovacej planéty sú znázornené na obrázku č. 21:

Potom navrhujeme vymenovanie zodpovedného pracovníka pre každú pracovnú smenu v procese pokovovania, ktorého úlohou bude kontrola prítomnosti skrutiek na závore planéty a ich správnej polohy pred začiatkom každej smeny. Dodržiavanie pravidelného cyklu údržby planét stanoveného vo vnútropodnikových predpisoch spoločnosti.

Čo sa týka obslužného personálu pokovovania navrhujeme vypracovať detailnejší pracovný postup zameraného na kritickú manipuláciu s dielom reflektora, plus preškolenie všetkých pracovníkov na nový pracovný postup. Na oboch stranách planéty pokovovacieho zariadenia pracujú 2 -3 pracovníci, ktorí si pri výkonne svojej práce prekážajú. V takýchto prípadoch môže dôjsť ku kolízií medzi pracovníkmi navzájom, čoho dôsledkom je poškodenie reflektora.

Preto navrhujeme:

Na každej strane pokovovacej planéty bude pracovať len jeden pracovník aby sa zamedzilo kolíziám medzi nimi. Pracovník na vkladanie a vykladanie dielu z planéty použije iba jednu ruku. Diel uchopí za stredné rebro HYUNDAI reflektora a vloží ho do planéty. Po vložení kusu zaklopí závoru a zaistí zámok planéty. Skontroluje či pri zaklopení závory skrutky sú v správnej pozícií. Po skončení pokovovacieho procesu diel opäť uchopí jednou rukou za stredné rebro a vyberie ho z planéty. Vizuálne ho skontroluje a zabalí podľa predpísaného postupu definovaného v baliacom predpise. Pracuje vždy v čistých pracovných rukaviciach. Dokladom, že všetci pracovníci budú preškolený na nový pracovný postup bude prezenčná listina zo školenia.

Návrh nového pracovného postupu je uvedený v prílohe C.

Tiež navrhujeme aby zodpovedný pracovník, majster pokovovania uskutočňoval náhodné kontroly týkajúce sa dodržiavania pracovného postupu obslužným personálom.

Zhodnotenie navrhnutých nápravných opatrení a prínosov

Kvalita vlastnej produkcie je pre spoločnosť veľmi dôležitá, a to z dvoch dôvodov. Jedným z nich je udržanie si pozície v trhovom prostredí a druhým zvyšovanie svojej konkurencieschopnosti. Základom zvyšovania konkurencieschopnosti je neustále uspokojovanie potrieb svojich zákazníkov, ponúkaním kvalitných výrobkov a služieb. Aby toho spoločnosť bola schopná musí sa vedieť vysporiadať a riešiť aj problémy súvisiace s nekvalitou vlastnej produkcie. Nekvalitu produkcie spôsobujú jej nezhodné výrobky. Sú nositeľmi chýb, ktoré znižujú ich kvalitu a robia ich nefunkčnými alebo nepoužiteľnými. Problematika riešenia problému nezhodných výrobkov sa v spoločnosti uskutočňuje vo všetkých etapách výrobného procesu. Riešenie sa vždy začína identifikovaním chýb, ktoré vplývajú na vznik nezhodných výrobkov. Po identifikovaní sa navrhujú opatrenia na odstránenie príčin ich vzniku.

V práci bol riešený problém spojený so zvýšeným podielom nezhodných výrobkov, ktoré neboli odhalené v procese výroby a dostávali sa na montážnu linku. Pri riešení problému sme sa zamerali na proces pokovovania, kde tieto nezhodné výrobky vznikali. Na ich analýzu sme využili metódy a nástroje z oblasti zabezpečovania kvality.

Nedá sa presne stanoviť, ktorý faktor vplyvu je potrebné odstrániť ako prvý, aby sa dosiahlo zníženie percentuálneho podielu nezhodných výrobkov, resp. došlo zamedzeniu ich výskytu.

Ako prvé nápravné opatrenie odporúčame uskutočniť úpravu pokovovacej planéty a prekontrolovanie jej súčastí zodpovedným pracovníkom pokovovania vždy pred začiatkom každej pracovnej smeny. Úprava by mala zabezpečiť odstránenie mechanického zdroja vzniku chýb. Zákazku týkajúcu sa úpravy planét navrhujeme ponúknuť firme Hella Autotechnik Nova, s.r.o., Mohelnice, ktorá je dcérskou spoločnosťou nemeckého koncernu Hella KGaA Hueck & Co od roku 1992. Realizácia úpravy planéty v navrhovanej firme stojí 660 €. V procese pokovovania sa používajú štyri takéto planéty. Dve planéty na pokovovanie pravého dielu reflektora svetla a dve planéty na ľavý diel. Celková suma, ktorú by Hella Slovakia jednorázovo investovala do úpravy je 2 640 €.

Dodržiavaním stanoveného cyklu údržby sa eliminujú prestoje v procese pokovovania a dochádza k redukcii nákladov vynaložených spoločnosťou na opravy. Ďalším krokom je preškolenie obslužných pracovníkov pokovovacieho zariadenia na nový detailnejší pracovný postup, ako presne manipulovať s reflektorom pri vkladaní a vykladaní z planét. Kontrolu dodržiavania pracovného postupu odporúčame uskutočňovať majstrovi pokovovania v náhodne zvolených časových intervaloch počas priebehu pracovnej smeny. Zvýši sa efektívnosť pracovníkov pri výkone ich práce a spoločnosť z časti bude mať pod kontrolou vplyv ľudského faktora na vznik chyby.

Výsledkom práce je návrh nápravných opatrení, ktoré by vyriešili odstránenie príčin vzniku chýb na reflektore zadného osvetlenia automobilu v procese pokovovania. Zavedenie nápravných opatrení môže priniesť spoločnosti tieto prínosy: Ich realizáciou môžeme predpokladať, že sa dospeje k cca 60% zníženiu analyzovaných nezhôd a tým firma dosiahne aj úsporu finančných prostriedkov, ktoréstrácala na nákladoch spojených s nekvalitou produkcie. Výroba jedného reflektora stojí 3,5 €. Za sledované obdobie celková početnosť nezhodných výrobkov bola 528 kusov. Predpokladaná ročná úspora nákladov na nekvalitu by tak pre spoločnosť predstavovala sumu 6 652,8 €. Výroba svetiel HYUNDAI trvá už dvanásť mesiacov a jej celková životnosť série sú tri roky. Zostávajúca životnosť projektu je dva roky, čo zodpovedá úspore finančných prostriedkov 13 305,6 €. Po odpočítaní jednorazových nákladov na úpravu planét by celková úspora pre spoločnosť bola 10 665,6 €.

Realizácia nápravných opatrení ovplyvní aj efektívnosť montážnej linky svetla HYUNDAI. Jej efektívnosť sa zvýši, pretože pracovník nebude musieť venovať zvýšenú pozornosť vizuálnej kontrole a tým ušetrí čas. Na kontrolu má pracovník cca 20 sekúnd. Pri nájdení nezhodného kusu je to ďalších 40 sekúnd spojených s jeho manipuláciou (odložiť tento diel, informovať kvalitára na posúdenie). Po zavedení opatrení sa zvýši kvalita výrobkov a tým očakávame, že sa zníži odpad z troch nájdených chybných kusov na jeden kus chybného reflektora za smenu, čím odpadovosť na reflektore poklesne o 70%. Ušetrený čas je tak 120 sekúnd. Tento ušetrený čas by odpovedal výrobe 1,5 kusu svetla, čo zodpovedá strate 25 €, keď čas výroby jedného svetla je 77 sekúnd a jeho výroba stojí 17 €.

5. fáza – Riadenie

Fáza riadenia je záverečnou fázou modelu DMAIC. Po realizácií riešenia a zavedení zlepšenia procesu vykonávame priebežné merania výkonnosti zlepšeného procesu. Často sú v tejto fáze používané techniky procesného riadenia, kontrolné diagramy a koncepty štatistického riadenia procesov, poka – yoke a FMEA [30], [31]. Navrhnuté nápravné opatrenia na odstránenie výskytu nezhodných výrobkov sme predložili na posúdenie expertom spoločnosti. Títo experti, ktorí pracujú v spoločnosti majú už určité skúsenosti pri riešení problémov týkajúcich sa nekvality produkcie. Na základe získaných skúseností preskúmajú a ohodnotia navrhnuté opatrenia. Posúdia, či ich realizáciou sa skutočne dospeje k odstráneniu, resp. aspoň k zníženiu výskytu nezhodných výrobkov v procese pokovovania. A taktiež zvážia či nápravné opatrenia zabezpečia aj návratnosť vložených investícií.

Takto ohodnotené opatrenia sa potom predložia vedeniu spoločnosti Hella Slovakia Bánovce. Vedenie spoločnosti už samo rozhodne či investuje finančné prostriedky do realizácie navrhnutých nápravných opatrení. Po zrealizovaní týchto nápravných opatrení odporúčame spoločnosti opätovne previesť opakovaným spôsobom monitoring nezhôd v procese pokovovania, a tak zistiť, či dochádza k úbytku analyzovaných chýb a tým aj zníženiu počtu nezhodných výrobkov v procese pokovovania.

Riadenie nezhôd v procese pokovovania

Riadenie procesu odporúčame naďalej zabezpečovať neustálou identifikáciou novo vznikajúcich nezhodných výrobkov. Obslužný pracovník pokovovania má za povinnosť vizuálnym pohľadom skontrolovať neporušenosť pokovenej plochy reflektora. Pokovená časť má zabezpečiť vysokú odrazivosť povrchu reflektora, a preto sa nesmú na nej nachádzať žiadne veľké nedokonalosti, ktoré by túto odrazivosť znižovali. Pokovená časť je veľmi citlivá na manipuláciu a vzniknuté chyby sa nedajú opraviť.

Pri nájdení nezhody na povrchu pokovenej časti pracovník postupuje podľa podnikovej smernice, ktorá popisuje postup manipulácie s chybným reflektorom. Na základe stanovených kritérií pre posudzovanie chýb v jednotlivých zónach reflektora, ktorých dokumentáciu má pracovník k dispozícií na mieste výkonu práce posúdi, či sa jedná o nezhodu akceptovanú zákazníkom alebo nie. Taktiež je potrebné aby posúdil či veľkosť a početnosť nezhôd zodpovedá stanoveným kritériám. Ak pokovený reflektor je pre zákazníka akceptovateľný zabalí ho podľa postupu definovaného v baliacom predpise spoločnosti a reflektor je použiteľný v nasledujúcom procese.

V prípade, že na reflektore vzniknú neakceptovateľné chyby alebo početnosť akceptovateľných chýb je vyššia ako stanovená odloží takýto diel do zbernej nádoby určenej na odpad. Do odpadového formulára zapíše typ a počet nezhôd. Odpadový formulár je podkladom pre evidenciu nezhôd do SAP systému spoločnosti pre potreby vypracovania štatistiky odpadovasti a zistenia výšky nákladov na interný odpad spoločnosti. Po naplnení zbernej nádoby transportér odvezie nádobu do skladu.

V sklade sa zberná nádoba vyprázdni do kontajnera a po naplnení sa na základe vystaveného príkazu na vyšrotovanie odpad odvezie spoločnosti, ktorá zabezpečí jeho recykluje.

Záver

V diplomovej práci som sa zaoberala analýzou nezhodných výrobkov v spoločnosti Hella Slovakia Signal – Lighting s.r.o.. Cieľ práce spočíva v identifikácií nezhodných výrobkov, definovaním príčin ich vzniku a v návrhu nápravných opatrení na odstránenie príčin ich vzniku. Teoretickú časť tvoria dve kapitoly. V prvej kapitole som poukázala na význam kvality, ktorá je pre organizácie v súčasnom meniacom sa trhovom prostredí nielen základom komerčnej úspešnosti na trhu, ale aj nositeľom podnikateľskej prosperity. Druhá kapitola je venovaná zlepšovaniu kvality procesov, identifikovaniu nezhodných produktov a ich riadeniu, a modelu DMAIC ako štandardného postupu zlepšovania procesov. Analýzu nezhôd spoločnosti som v praktickej časti spracovala pomocou modelu DMAIC. Problém, ktorým som sa zaoberala, bol zvýšený podiel nezhodných výrobkov, ktoré neboli odhalené v procese pokovovania a dostávali sa tak na montážnu linku svetla HYUNDAI. Na analýzu príčin stanovenia tohto stavu som aplikovala nástroje a metódy štandardne používané v oblasti zabezpečovania kvality. Na základe spracovaných údajov z Paretovej analýzy a Ishikawovho diagramu je vidieť, že nezhody výrobkov spôsobujú chyby vznikajúce v procese pokovovania. Preto som sa venovala zisťovaniu zdrojovej príčiny týchto chýb. Za hlavnú zdrojovú príčinu vzniku chýb bola stanovená pokovovacia planéta. Spoločnosti Hella sme navrhli opatrenia na zvýšenie kvality dielov pred montážou zadného osvetlenia automobilu. Tvrdé konkurenčné prostredie stimuluje spoločnosť k neustálemu zvyšovaniu kvality svojich produktov. Jej snahou je preto dosahovať požadovanú úroveň kvality výrobkov, ktorú zákazník očakáva a akceptuje. Ak spĺňa požiadavky a očakávania, zákazník bude s jej výkonnom spokojný.

Zoznam použitej literatúry

[1] NENADÁL, Jaroslav, a kol.. Moderní management jakosti – princípy, postupy, metódy. 1. vyd. Praha : Management Press, s.r.o., 2008. 375 s. ISBN 978-7261-186-7

[2] BOROVSKÝ, Juraj. Manažment zmien - cesta k rastu konkurencieschopnosti.Bratislava : EUROUNION spol. s.r.o., 2005. 142 s. ISBN 80-88984-66-1

[3] MATEIDES, Alexander a kol. Manažérstvo kvality - história, koncepty, metódy. 8. vyd. Bratislava : Epos, 2006. 751 s. ISBN 80-8057-656-4

[4] KMEŤ, S. Manažment kvality - Zabezpečovanie a zlepšovanie kvality. Žilina : EDIS, 2001. 69 s.

[5] PLURA, J. Plánovanie a neustále zlepšovaní jakosti. Praha : Computer Press , 2001. 244 s. ISBN 80-7226-543-1

[6] MATEIDES, A., STYK, O., KUČERA, M. Od kontroly cez ISO 9000 k TQM. 1. vyd. Bratislava : Epos, 1998. 319 s. ISBN 80-8057-094-9

[7] STN EN ISO 9000:2006: Systémy manažérstva kvality: Základy a slovník. Časť 3: Termíny a definície. Slovenský ústav technickej normalizácie. Bratislava

[8] STN EN ISO 9001:2008: Systémy manažérstva kvality: Požiadavky. Časť 8: Meranie, analýza a zlepšovanie. Slovenský ústav technickej normalizácie. Bratislava

[9] KAČMÁR, Jaroslav. Six Sigma a jej vplyv na produktivitu firmy. Bratislava, 2007. 58 s. Diplomová práce. FAKULTA MATEMATIKY, FYZIKY A INFORMATIKY. Dostupné z WWW: <http://www.iam.fmph.uniba.sk/studium/efm/diplomovky/2007/kacmar/diplomovka.pdf>

[10] HERMAN, Ján. Znižovanie internej nepodarkovosti pri pokovovaní zadných svetlometov. Trenčín, 2008. 75 s. Diplomová práce. Trenčianska univerzita Alexandra Dubčeka v Trenčíne

[11] Riadenie nezhodného produktu. [online]. [cit. 2009-12-20]. Dostupné na internete: <http://www.shware.sk/download.php?filename=EasyISORuntime/g_model/doc/Riadenie_nezhodneho_produktu_web.doc>

[12] LEŠČIN, M., STERN, J., DUPAĽ, A.. Manažment kvality [online]. 2004-2010 [cit.2010-02-03]. Dostupný z WWW: <http://www.euroekonom.sk/manazment/manazment-vyroby/manazmentkvality/>

[13] LEDŇA, Peter. Manažment kvality a vplyv na výsledok projektu [online]. Bratislava : Slovenská technická univerzita. Fakulta informatiky a informačných technológií, 2006 [cit. 2010-02-03]. Dostupný z WWW:<http://www2.fiit.stuba.sk/~bielik/courses/msislov/ kniha/2006/groupa/essay/4.pdf>

[14] DMAIC [online]. [cit. 2010-04-28]. Dostupné z WWW: <http://www.topbits.com/dmaic.html >.

[15] BEBJAKOVÁ, Silvia; GUTTMANNOVÁ, Lívia; VALDNER, Martin. Six Sigma v živote Johns Manville [online]. [cit. 2010-04-02]. Dostupné z WWW: <www.valdner.com/school_public/.../3roc%20.../Six%20sigma.doc>

[16] Pareto diagram [online]. 2009 [cit. 2010-01-22]. Dostupný z WWW: <http://www.ipaslovakia.sk/slovnik_view.aspx?id_s=89>

[17] Kvalita produkcie [online]. [cit. 2010-01-22]. Dostupný z WWW: <http://www.kvalitaprodukcie.info/nastroje-kvality/>

[18] VALDNER, Martin. NÁSTROJE A METÓDY V MANAŽMENTE KVALITY [online]. 2007 [cit. 2010-01-12]. Dostupný z WWW: <www.valdner.com/...%20Manazment%20kvality/nastroje%20a%20metody%20MK.doc>

[19] Model procesu SIPOC [online]. 2009 [cit. 2010-04-10]. Dostupné z WWW: <http://www.ipaslovakia.sk/slovnik_view.aspx?id_s=18>

[20] SIPOC diagram [online]. 2002 [cit. 2010-04-10]. Dostupné z WWW: < www2.gsu.edu/~wwwbat/data/.../SIPOC%20Presentation.ppt >.

[21] ŠURINOVÁ, Y. Pýtajte sa PREČO a rýchlo zistíte koreňovú príčinu problému. Kvalita [online]. 2008, roč. XVI, č. 4 [cit. 2010-01-12], s. 3-54. Dostupný z WWW: <http://www.masm.sk/domain/masm/files/kvalita/2008/kvalita-4-2008.pdf>

[22] Rozpútajte búrku nápadov [online]. 2007 [cit. 2010-04-01]. Dostupné z WWW: <http://www.jeneweingroup.com/dokumenty/instore/brainstorming.pdf>

[23] Historie [online]. 2008 [cit. 2010-01-02]. Dostupný z WWW: <http://www.hella.cz/index.php?link=historie#>

[24] Hella Slovakia Signal-Lighting [online]. 2007 [cit. 2010-01-02]. Dostupný z WWW: <http://www.hella.com/produktion/HellaSK/WebSite/Channels/Company/Hella_Signal-Lighting/Hella_Signal-Lighting.jsp>

[25] Výrobný proces a jeho členenie. [online]. 2004-2010 [cit. 2010-02-26]. Dostupné z WWW: <http://www.euroekonom.sk/ekonomia/podnik-a-podnikanie/vyrobnyproces-a-jeho-clenenie/>

[26] PIRMAN. Základné údaje o zámere [online]. Žilina : Enviconsult s.r.o., 2006 [cit.2010-01-24]. Dostupný z WWW: <eia.enviroportal.sk/dokument.php?id=27537>

[27] DULEBOVÁ, Ľudmila. Monitorovanie procesu rezania - základné zložky monitorizačného systému. [online]. Košice : Technická univerzita v Košiciach. Strojnícka fakulta. Katedra technológií a materiálov, 2005 [cit. 2010-03-09]Dostupné z WWW: <http://www.sjf.tuke.sk/transferinovacii/pages/archiv/transfer/8-2005/pdf/130-135.pdf>

[28] Kontrolné procesy [online]. 2000 [cit. 2010-02-26]. Dostupné z WWW: <http://fsi.uniza.sk/kkm/publikacie/ma/ma_12.pdf>

[29] BALOG, Július, CHOVANEC, Alexej, KIANICOVÁ, Marta. Technická diagnostika [online]. Trenčín : Trenčianska univerzita Alexandra Dubčeka v Trenčíne, 2002 [cit. 2010-02-02]. Dostupný z WWW: <http://www.fsi.uniza.sk/ktvi/leitner/2_predmety/KTS/Podklady/TD.pdf>. ISBN 80-88914-66-3

[30] Lean Six Sigma [online]. Piešťany : 2007 [cit. 2010-04-01]. Dostupné z WWW: <http://www.kme.elf.stuba.sk/kme/buxus/docs/predmety/MK/LeanSixSigma.pdf>

[31] GEJDOŠ, Pavol . Zlepšovanie kvality pomocou aplikácie Six Sigma projektov. Kvalita [online]. 2006, 14, 1, [cit. 2010-03-09]. Dostupný z WWW: <http://www.masm.sk/domain/masm/files/kvalita/2006/0601.pdf>

[32] KRAUSZOVÁ, Andrea; JANEKOVÁ, Jaroslava. VÝKONNOSŤ AKO FAKTOR KONKURENCIESCHOPNOSTI A [online]. Košice : TU v Košiciach. Strojnícka fakulta. Katedra manažmentu a ekonomiky, 2008 [cit. 2010-04-02]. Dostupné z WWW: <http://www3.ekf.tuke.sk/konfera2008/zbornik/files/prispevky/krauszova.pdf>

[33] SAVOV, Radovan. Vybrané aspekty manažmentu rozvoja kvality v súbore agropotravinárskych subjektov na Slovensku [online]. [s.l.], 2006. 21 s. Dizertační práce. Slovenská poľnohospodárska univerzita v Nitre. Dostupné z WWW: <http://www.uniag.sk/SKOLA/rvv/doc/ddiz/2006/radovan_savov.pdf>

[34] Výrobný proces [online]. 2007 [cit. 2010-03-09]. Dostupné z WWW: <www.kves.uniza.sk/kvesnew/.../mep/10%20VÝROBNÝ%20PROCES.ppt>

[35] Interné dokumenty spoločnosti Hella Slovakia Signal – Lighting s.r.o.