Metódy a nástroje plánovania kvality: Rozdiel medzi revíziami

| Riadok 226: | Riadok 226: | ||

| − | {|border="2" cellspacing="0" cellpadding="4" width=" | + | {|align = "center" border="2" cellspacing="0" cellpadding="4" width="95%" |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Prvok/ fukcia''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Prejav nezhody''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Možné následky nezhody''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''S''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''C''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Možné príčiny/ mechanizmy nezhody''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''O''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Stávajúce preventívne opatrenia''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Stávajúce kontrolné opatrenia''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''D''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''RPN''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Dopor. opatrenia''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Zodp. - termín realizácie''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''Prevedené opatrenia''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''S''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''O''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''D''' |

| − | |align = "center" bgcolor = "#F2F2F2 | + | |align = "center" bgcolor = "#F2F2F2"|'''RPN''' |

| − | |||

| − | |||

| − | |||

|- | |- | ||

| Riadok 309: | Riadok 306: | ||

| | | | ||

| − | |} | + | |} |

<center><font size=-1>Tab. 2 Formulár pre FMEA</font></center> | <center><font size=-1>Tab. 2 Formulár pre FMEA</font></center> | ||

| Riadok 480: | Riadok 477: | ||

==Metóda CPM== | ==Metóda CPM== | ||

| − | + | Metóda CPM (Critical Path Method) predstavuje analýzu hranovo definovaných sieťových grafov. Využíva sa pri plánovaní a riadení projektov. Jej výhodou je identifikácia kritických činností projektu, ktorých predĺženie spôsobuje neúmerné predĺženie celkového projektu (MATEIDES, a iní, 2006). | |

===Postup pri aplikácii metódy CPM=== | ===Postup pri aplikácii metódy CPM=== | ||

| Riadok 507: | Riadok 504: | ||

TM<sub>i</sub> = ZM<sub>ij</sub>; | TM<sub>i</sub> = ZM<sub>ij</sub>; | ||

| − | {|border="0" cellspacing="2" width=" | + | {|border="0" cellspacing="2" width="70%" |

| − | + | |TM<sub>1</sub> = T<sub>0</sub> = 0; | |

| − | |||

| − | |||

| − | |||

|(počiatočný uzol grafu má index i); | |(počiatočný uzol grafu má index i); | ||

|- | |- | ||

| − | + | |TM<sub>i</sub> = max(TM<sub>h</sub> <nowiki>+</nowiki> t<sub>hi</sub>); | |

| − | | | + | |colspan = "2"|(h sú Indexy všetkých uzlov, z ktorých vystupujú hrany vstupujúce do uzla i); |

| − | |(h sú Indexy všetkých uzlov, z ktorých vystupujú | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

|- | |- | ||

| − | + | |TP<sub>m</sub> = TM<sub>m</sub> = T<sub>n</sub>; | |

| − | | | + | |colspan = "2"|(koncový uzol grafu má index m); |

| − | |||

| − | |(koncový uzol grafu má index m); | ||

|- | |- | ||

| − | |TP<sub>i</sub> = min(TP<sub>k</sub> – t<sub>jk</sub>); | + | |TP<sub>i</sub> = min(TP<sub>k</sub> – t<sub>jk</sub>); |

| − | | | + | |colspan = "2"|(k sú indexy všetkých uzlov, do ktorých vstupujú hrany vystupujúce z uzla i); |

| − | |||

| − | |(k sú indexy všetkých uzlov, do ktorých vstupujú | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

|} | |} | ||

| Riadok 575: | Riadok 554: | ||

===Interpretácia metódy CPM na praktickom príklade=== | ===Interpretácia metódy CPM na praktickom príklade=== | ||

Metóda CPM je dobre uplatniteľná predovšetkým pri kusovej výrobe, kde každý vyrobený kus je individuálnym a jedinečným vo svojej podstate. Vo fiktívnej firme prebieha výroba výdajných stojanov pohonných hmôt v kusových sériách. Pri výrobe sa uskutočňuje rozsiahly počet montážnych a prípravných prác, a to formou vlastnej výroby, ale aj formou subdodávok. Úlohou je identifikovať všetky činnosti, ktoré sa na výrobe podieľajú, ich časové ohodnotenie – stanovenie doby trvania jednotlivých prác, určenie všetkých logických väzieb a ich zobrazenie v sieťovom grafe podľa existujúcej štruktúry výroby. Posledným krokom analýzy je návrh na zmenu niektorých väzieb a ich efektívnejšie usporiadanie, ako aj návrh opatrení pracovníkov, ktorí sa na výrobe priamo zúčastňujú. Analýza sa aplikovala na najkomplikovanejší typ výdajného stojana, aby soli zachytené všetky podstatné činnosti. Ide o stojan s ôsmimi výdajnými miestami a s rekuperáciou. Ak dôjde k zmene a bude sa vyrábať typ jednoduchší, niektoré činnosti sa vynechajú alebo sa aktualizujú doby trvania jednotlivých činností. Tento postup by sa mal vždy použiť pri typovej zmene alebo zmene východiskových podmienok. S týmto cieľom je potom vhodné použiť príslušný softvér. Pri postupe na vytvorení informačnej základne pre následnú analýzu metódou CPM sa vychádzalo z podmienok: | Metóda CPM je dobre uplatniteľná predovšetkým pri kusovej výrobe, kde každý vyrobený kus je individuálnym a jedinečným vo svojej podstate. Vo fiktívnej firme prebieha výroba výdajných stojanov pohonných hmôt v kusových sériách. Pri výrobe sa uskutočňuje rozsiahly počet montážnych a prípravných prác, a to formou vlastnej výroby, ale aj formou subdodávok. Úlohou je identifikovať všetky činnosti, ktoré sa na výrobe podieľajú, ich časové ohodnotenie – stanovenie doby trvania jednotlivých prác, určenie všetkých logických väzieb a ich zobrazenie v sieťovom grafe podľa existujúcej štruktúry výroby. Posledným krokom analýzy je návrh na zmenu niektorých väzieb a ich efektívnejšie usporiadanie, ako aj návrh opatrení pracovníkov, ktorí sa na výrobe priamo zúčastňujú. Analýza sa aplikovala na najkomplikovanejší typ výdajného stojana, aby soli zachytené všetky podstatné činnosti. Ide o stojan s ôsmimi výdajnými miestami a s rekuperáciou. Ak dôjde k zmene a bude sa vyrábať typ jednoduchší, niektoré činnosti sa vynechajú alebo sa aktualizujú doby trvania jednotlivých činností. Tento postup by sa mal vždy použiť pri typovej zmene alebo zmene východiskových podmienok. S týmto cieľom je potom vhodné použiť príslušný softvér. Pri postupe na vytvorení informačnej základne pre následnú analýzu metódou CPM sa vychádzalo z podmienok: | ||

| + | * všetci pracovníci strojárskej dielne sa podieľajú len na výrobe stojanov, | ||

| + | * vo firme sa nerealizujú žiadne iné paralelné projekty, | ||

| + | * všetky potrené montážne celky, materiál a polotovary sú na sklade v dostatočnom množstve, | ||

| + | * na výrobu je vyčlenené dostatočné množstvo finančných prostriedkov (MATEIDES, a iní, 2006). | ||

| + | Tieto ideálne podmienky boli stanovené preto, aby sa jasne určilo, za akú dobu sú pracovníci strojárskej výroby schopní zhotoviť výdajný stojan s ôsmimi výdajnými miestami a s rekuperáciou. Takto získané informácie sa môžu spracovať pomocou softvéru a pri zmene východiskových podmienok sa zmenia aj údaje už zadané do PC. To znamená, že v prípade niektorého z pracovníkov alebo realizácii paralelného projektu sa úmerne týmto skutočnostiam zvýši doba trvania niektorých činností. Racionalizácia výroby sa uskutoční z hľadiska väzieb a času činností, čo má priamy dopad aj na ušetrenie finančných prostriedkov (MATEIDES, a iní, 2006). | ||

| + | |||

| + | Pri stanovení jednotlivých činností a ich vzájomných väzieb sa postupuje štruktúrovanou dekompozíciou, metódou „top-down". Najprv sa celková montáž rozdelila do menších celkov – blokov činností (pozri Tab. 2), ktoré predstavujú významný posun vpred pri montáži výdajného stojana a potom sa postupne, podľa logiky realizácie zaznamenával ich sled, súbežnosť a vzájomnú závislosť. Všetky údaje získané v tejto časti analýzy tvoria podstatnú časť na stanovenie kritickej cesty, ktorá je zobrazená v '''Prílohe G'''. Na určovaní všetkých činností sa podieľali experti. Predovšetkým vedúci dielne, konštruktéri a hlavný zásobovač. Pomocou ich odborných pripomienok a vyjadrení sa podarilo urobiť komplexný zoznam prípravných prác a montážnych činností. Na stanovenie kritických činností sa použili len práce montážne, pretože charakter prípravných prác nie je až taký závažný z hľadiska času montáže. Ich časová významnosť je dôležitá len v rámci prípravy výroby. To znamená, že pred montážou by sa mali všetky súčasti nachádzať už vyhotovené v dostatočnom množstve na sklade, aby nedochádzalo k zbytočnému brzdeniu výroby stojana. Tak ako určenie jednotlivých činností, aj stanovenie doby trvania pre každú úlohu prebiehalo pomocou expertov. za jednotku času sa stanovili minúty (MATEIDES, a iní, 2006). | ||

| + | |||

| + | |||

| + | {|border="2" cellspacing="0" cellpadding="4" width="30%" align="center" | ||

| + | |align = "center" bgcolor = "#F2F2F2"|'''Označenie''' | ||

| + | |bgcolor = "#F2F2F2"|'''Etapa''' | ||

| + | |||

| + | |- | ||

| + | |align = "center"|A | ||

| + | |Príprava výroby | ||

| + | |||

| + | |- | ||

| + | |align = "center"|B | ||

| + | |Základný rám | ||

| + | |||

| + | |- | ||

| + | |align = "center"|C | ||

| + | |Rám hydrauliky | ||

| + | |||

| + | |- | ||

| + | |align = "center"|D | ||

| + | |Rámy navíjania hadie | ||

| + | |||

| + | |- | ||

| + | |align = "center"|EO | ||

| + | |Povrchová úprava | ||

| + | |||

| + | |- | ||

| + | |align = "center"|E | ||

| + | |Spojenie modulov | ||

| + | |||

| + | |- | ||

| + | |align = "center"|F | ||

| + | |Montáž hydraulického systému | ||

| + | |||

| + | |- | ||

| + | |align = "center"|G | ||

| + | |Rozvod hydrauliky | ||

| + | |||

| + | |- | ||

| + | |align = "center"|I | ||

| + | |Montáž spätného navíjania | ||

| + | |||

| + | |- | ||

| + | |align = "center"|J | ||

| + | |Montáž rúrkového systému hydrauliky | ||

| + | |||

| + | |- | ||

| + | |align = "center"|K | ||

| + | |Montáž rekuperácíe | ||

| + | |||

| + | |- | ||

| + | |align = "center"|L | ||

| + | |Montáž elektromotorov | ||

| + | |||

| + | |- | ||

| + | |align = "center"|MO | ||

| + | |Skrinka elektroniky | ||

| + | |||

| + | |- | ||

| + | |align = "center"|M | ||

| + | |Skrinka elektroniky - elektronika | ||

| + | |||

| + | |- | ||

| + | |align = "center"|A | ||

| + | |Zapojenie elektroniky | ||

| + | |||

| + | |- | ||

| + | |align = "center"|O | ||

| + | |Skúšanie stojana | ||

| + | |||

| + | |- | ||

| + | |align = "center"|P | ||

| + | |Montáž krytovania | ||

| + | |||

| + | |- | ||

| + | |align = "center"|R | ||

| + | |Expedícia | ||

| + | |||

| + | |}<br clear="all"> | ||

| + | <center><font size=-1>Tab. 5 Zoznam blokov montážnych činností - etáp výroby </font></center> | ||

| + | |||

| + | |||

| + | Na základe získaných kritických činností sa na ich skrátenie navrhli v tomto prípade tieto konkrétne opatrenia: | ||

| + | |||

| + | 1. Nákup frézky – rýchlejšie opracovanie komponentov. | ||

| + | |||

| + | 2. Výroba typových rúrok rozvodov hydrauliky a rekuperácie – skrátenie ich výroby. | ||

| + | |||

| + | 3. Nákup veľkej stolovej vŕtačky ø 35 – zjednodušenie prípravných prác (MATEIDES, a iní, 2006). | ||

Verzia zo dňa a času 16:53, 14. júl 2011

| 1. | Plánovanie kvality |

| 2. | Metódy a nástroje plánovania kvality |

| 3. | Poruchy stavieb |

| 4. | Softvérová podpora metódy CPM – MS Project

|

Obsah

Metódy a nástroje plánovania kvality

Analýza stromu poruchových stavov – metóda FTA

Analýza stromu poruchových stavov (FTA - Fault Tree Analysis) je metódou analýzy spoľahlivosti zložitých systémov, založená na logickej dekompozíciu určitej nebezpečnej (tzv. vrcholovej) udalosti (poruchy) na čiastkové až elementárne (prvotné) udalosti. Spracovanie stromu poruchových stavov umožňuje analyzovať príčiny vzniku porúch a na základe odhadu pravdepodobnosti výskytu elementárnych (prvotných) udalostí, stanoviť pravdepodobnosť výskytu analyzovanej nebezpečnej udalosti (PLURA, 2001).

Analýza stromu poruchových stavov umožňuje optimalizovať analyzovaný systém tak, aby sa pravdepodobnosť nebezpečnej udalosti znížila. Vhodné úpravy systému, vedúce k zníženiu pravdepodobnosti výskytu nebezpečnej udalosti, možno pritom navrhnúť aj bez kvantitatívneho vyhodnotenie pravdepodobnosti udalostí. Analýza stromu poruchových stavov predstavuje deduktívnu metódu analýzy, zameranú na zistenia príčin alebo ich kombinácií, ktoré môžu mať za následok definovanú nebezpečnú udalosť (ISO ČSN 10005, 1997; Zdroj: Plura, 2001). Môže byť využívaná v rámci prevencie, ale aj na vyšetrovanie už vzniknutých problémov (PLURA, 2001).

Metóda FTA bola prvýkrát použitá v Bellových laboratóriách na začiatku šesťdesiatych rokov a neskôr v polovici šesťdesiatych rokov rozvinutá u spoločnosti Boeing (Rao, 1992). Vo svojich počiatkoch sa najviac uplatňovala najmä v leteckom priemysle a v jadrovej energetike. Aplikácia tejto metódy zvyčajne nasleduje po analýze FMEA, ktorá je základným krokom pre analýzu správania systému (PLURA, 2001).

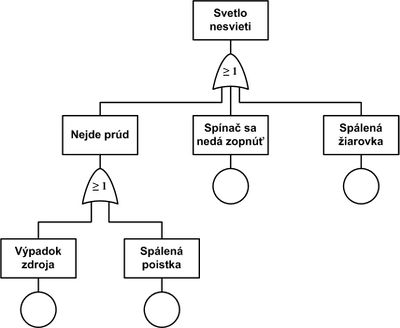

Základným nástrojom metódy FTA je strom poruchových stavov, ktorý predstavuje grafické vyjadrenie vzťahu medzi jednotlivými čiastkovými udalosťami (čiastkovými poruchami) a konečnou nežiaducou udalosťou. Pri konštrukcii stromu porúch sa používa grafická symbolika zobrazená na Obr. 6 , ktorá je bližšie opísaná v príslušnej norme (ČSN IEC 1025, 1993; Zdroj: Plura, 2001). Stromy poruchových stavov sa môžu kresliť zvisle alebo vodorovne. V prípade použitia vertikálneho usporiadania je vrcholová udalosť hore a elementárne udalosti dole, v prípade použitia vodorovného usporiadania, môže byť vrcholová udalosť na ľavej alebo na pravej strane stránky (PLURA, 2001). Príklad štruktúry stromu poruchových stavov je uvedený na Obr. 8 alebo na Obr. 10. (PLURA, 2001).

Základnými prvkami vetvenia stromu poruchových stavov sú tzv. hradla (anglicky "gate"), ktorá vyjadrujú hierarchiu nežiaducich udalostí a určujú, či k nežiaducej výstupnej udalosti dôjde iba vtedy, keď nastanú všetky vstupujúce udalosti alebo postačí, keď nastanie ktorákoľvek zo vstupujúcich udalostí (PLURA, 2001).

Hradlo „AND"

Hradlo „AND" sa používa v takom prípade vetvenia udalostí, kedy platí, že udalosť na výstupe nastane len vtedy, keď súčasne nastanú všetky udalosti na vstupe (logický

súčin). Výslednú pravdepodobnosť výskytu udalosti na výstupe z hradla „AND", možno pre prípad nezávislosti vstupujúcich udalostí vyjadriť vzťahom:

PAND = P(B1 ) [math]\cdot[/math] P(B2 ) [math]\cdot[/math]...[math]\cdot[/math] P(Bn)

kde:

| P(AND) | je pravdepodobnosť výskytu udalosti na výstupe z hradla „AND" |

| Bi | sú udalosti vstupujúce do hradla „AND" |

| P(Bi) | sú pravdepodobnosti výskytu udalostí vstupujúcich do hradla „AND". |

Vzhľadom k tomu, že pravdepodobnosti sú vyjadrené hodnotami v rozmedzí od 0 do 1, možno z uvedeného vzťahu odvodiť, že v prípade hradla „AND", je pravdepodobnosť udalosti na výstupe menšia alebo maximálne rovná pravdepodobnosti najmenej pravdepodobnej udalosti na vstupe. Platí teda:

PAND [math]\le[/math] min P(Bi)

Z uvedeného vzťahu je zrejmé, že prítomnosť hradiel typu „AND" v strome poruchových stavov v systéme, je z hľadiska pravdepodobnosti výskytu nežiaducej udalosti veľmi priaznivá (PLURA, 2001).

Hradlo „OR"

Hradlo „OR" sa používa v takom prípade vetvenia udalostí, kedy platí, že udalosť na výstupe nastane vtedy, keď nastane ktorákoľvek z udalostí na vstupe (logický súčet). Výslednú pravdepodobnosť výskytu udalosti na výstupe z hradla „OR", možno pre prípad nezávislosti vstupujúcich udalostí vyjadriť vzťahom

POR = 1 - (1 - P(C1)) [math]\cdot[/math] (1 - P(C2)) [math]\cdot[/math] (1 - P(C3)) [math]\cdot[/math]...[math]\cdot[/math] (1 - P(Cn))

kde:

| POR | je pravdepodobnosť výskytu udalosti na výstupe z hradla „OR" |

| Ci | sú udalosti vstupujúce do hradla „OR" |

| P(Ci) | sú pravdepodobnosti výskytu udalostí vstupujúcich do hradla „OR" |

Z uvedeného vzťahu možno odvodiť, že v prípade hradla „OR" je pravdepodobnosť udalosti na výstupe vyššia alebo minimálne rovná pravdepodobnosti najviac pravdepodobnej udalosti na vstupe. Platí teda:

POR [math]\ge[/math] max P(Ci)

Z uvedeného vzťahu je zrejmé, že prítomnosť hradiel typu „OR" v strome poruchových stavov systému, je z hľadiska pravdepodobnosti výskytu nežiaducej udalosti nepriaznivá (PLURA, 2001).

Vyššie uvedené vzťahy medzi pravdepodobnosťami udalostí vetviacich sa na čiastkové udalosti cez hradla „AND" alebo „OR", sa využívajú jednak k odhadu pravdepodobnosti výskytu nebezpečnej udalosti a jednak pri navrhovaní vhodných opatrení na zníženie tejto pravdepodobnosti (PLURA, 2001).

Postup analýzy stromu poruchových stavov

Prvým krokom analýzy stromu poruchových stavov je vymedzenie predmetu analýzy. Je potrebné definovať analyzovaný systém, stanoviť účel a rozsah analýzy a zhromaždiť údaje o podmienkach jeho používania (PLURA, 2001).

Ďalším krokom je detailné zoznámenie sa so systémom a s faktormi, ktoré na neho pôsobia. Spracovanie stromu poruchových stavov predpokladá dobrú znalosť funkcií normálne fungujúceho systému. Mali by byť určené všetky požadované funkcie systému a identifikované prvky systému, ktorými sú tieto funkcie zabezpečené. Zároveň by mali byť analyzované všetky faktory, ktoré analyzovaný systém ovplyvňujú (vrátane miery pôsobenia ľudského faktora) (PLURA, 2001).

Na detailné oboznámenie sa so systémom nadväzuje identifikácia dôležitých poruchových udalostí systému. Z identifikovaných poruchových udalostí sa potom pre vlastnú analýzu vyberajú tie najzávažnejšie. V tejto fáze sa využívajú informácie z analýzy FMEA (PLURA, 2001).

Ďalším krokom je identifikácia všetkých čiastkových udalostí (čiastkových porúch), ktoré sa priamo podieľajú na vybrané poruchové udalosti. Z týchto čiastkových udalostí sa vytvárajú skupiny udalostí, ktoré musia nastať súčasne, aby došlo k vzniku poruchovej udalosti. Získané informácie sa s využitím hradiel „AND" a „OR" a ďalšej grafickej symboliky zobrazujú do stromu poruchových stavov. Ak sa niektoré čiastkové udalosti dajú ďalej vetviť, pokračuje sa v tvorbe stromu poruchových stavov až do dosiahnutia elementárnych udalostí, ktoré sú už ďalej nedeliteľné (PLURA, 2001).

Spracovaný strom poruchových stavov je potom podrobený analýze. V prípade, že sa vyhodnocuje aj pravdepodobnosť výskytu analyzovanej nebezpečnej udalosti, je prvým krokom odhad pravdepodobnosti výskytu elementárnych udalostí. Tu sa využívajú skúsenosti s výskytom týchto udalostí v iných systémoch, prípadne údaje deklarované výrobcom príslušných prvkov systému. Na základe odhadu pravdepodobnosťou výskytu elementárnych udalostí, sa potom vypočíta pravdepodobnosť vzniku analyzovanej poruchovej udalosti. Ak táto pravdepodobnosť nekorešponduje s plánovanou spoľahlivosťou systému, hľadajú sa vhodné opatrenia na jej zníženie (PLURA, 2001).

Účinnými spôsobmi pre znižovanie pravdepodobnosti výskytu poruchovej udalosti, je zvyšovanie počtu hradiel typu „AND" alebo znižovanie pravdepodobnosti výskytu elementárnych udalostí. Najvýraznejší efekt možno dosiahnuť zvyšovaním počtu hradiel „AND". To možno zabezpečiť zálohovaním vybraných prvkov systému alebo spriahnutím ich funkcie s inými prvkami systému (PLURA, 2001).

Postup analýzy stromu poruchových stavov a realizácia opatrení na zníženie pravdepodobnosti výskytu nežiaduce udalosti je ilustrovaný na príklade.

Príklad

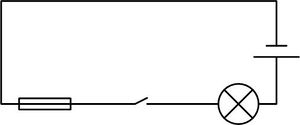

Osvetlenie miestnosti je zabezpečované jednoduchým elektrickým obvodom, ktorého schéma je uvedená na Obr. 7.

Zostrojím strom poruchových stavov pre nežiaducu udalosť „Svetlo nesvieti" a odhadnem pravdepodobnosť tejto udalosti (poruchy) za predpokladu, že jednotlivé čiastkové poruchy sú na sebe nezávislé. Odhady pravdepodobnosti porúch jednotlivých prvkov obvodu sú uvedené v Tab. 1. Navrhnem vhodné opatrenie na zníženie pravdepodobnosti analyzovanej nežiaduce udalosti (PLURA, 2001).

| Porucha | Označenie | Pravdepodobnosť výskytu P(Bi) |

| Spálenie poistky | B1 | 0,03 |

| Výpadok zdroja | B2 | 0,02 |

| Spínač nejde zopnúť | B3 | 0,01 |

| Spálenie žiarovky | B4 | 0,06 |

| Nejde prúd | B5 | ? |

| Svetlo nesvieti | B6 | ? |

Vznik nežiaducej udalosti „Svetlo nesvieti" možno rozvíjať pomocou stromu poruchových stavov uvedeného na Obr. 8.

Pravdepodobnosť nežiaducej udalosti „Svetlo nesvieti" (P(B6)) možno vyjadriť vzťahom:

P(B6) = 1-(1 - P(B3)) [math]\cdot[/math] (1 - P(B4)) [math]\cdot[/math] (1 - P(B5))

kde P(B5) predstavuje pravdepodobnosť udalosti „Nejde prúd", ktorú možno vypočítať pomocou vzťahu:

P(B5) = 1 - (1 - P(B1)) [math]\cdot[/math] (1 - P(B2))

Dosadením pravdepodobností uvedených v Tab. 1 som vypočítal pravdepodobnosť nežiaducej udalosti „Nejde prúd" a nežiaducej udalosti „Svetlo nesvieti":

P(B5) = 0,0494

P(B6) = 0,1154

Predpokladajme, že pravdepodobnosť poruchy „Svetlo nesvieti" je neprijateľne vysoká a že je potrebné ju znížiť. V súlade s vyššie uvedenými princípmi je vhodným opatrením napríklad doplnenie hradiel „AND", čo možno dosiahnuť napríklad zálohovaním niektorých prvkov. Najväčšieho efektu možno dosiahnuť zálohovaním toho prvku, ktorý najviac prispieva k vysokej pravdepodobnosti nežiaducej udalosti „Svetlo nesvieti". V uvedenom príklade sa jedná o elementárnu udalosť „Spálená žiarovka".

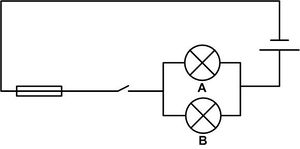

Zálohovanie žiarovky možno dosiahnuť paralelným pripojením ďalšej žiarovky (viď Obr. 9).

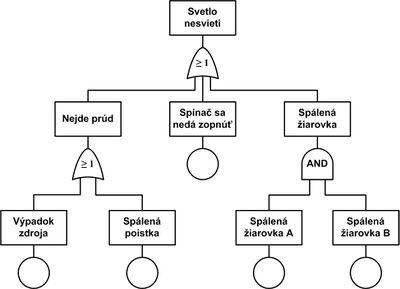

Po tejto úprave potom strom poruchových stavov pre prípad nežiaducej udalosti „Svetlo nesvieti", vyzerá nasledujúco (Obr. 10)

Pravdepodobnosť nežiaducej udalosti „Svetlo nesvieti" možno po paralelnom pripojení ďalšej žiarovky počítať podľa vzťahu:

P(B6) = 1 - (1 - P(B3)) [math]\cdot[/math] (1 - P(B7)) [math]\cdot[/math] (1 - P(B5))

kde P(B7) je pravdepodobnosť spálenia oboch žiaroviek a tá sa vypočíta podľa vzťahu:

P(B7) = P(B4) [math]\cdot[/math] P(B4)

Dosadením príslušných hodnôt pravdepodobnosti jednotlivých udalostí sa vypočítali tieto hodnoty:

P(B7) = 0,036

P(B6) = 0,0623

Z uvedených hodnôt je zrejmé, že paralelným pripojením ďalšej žiarovky sa výrazne znížila pravdepodobnosť, že na nežiaducej udalosti „Svetlo nesvieti" sa bude podieľať nefunkčnosť žiaroviek (predpokladáme, že jedna žiarovka na osvetlenie stačí). To sa prejavilo aj výrazným poklesom pravdepodobnosti nežiaducej udalosti „Svetlo nesvieti" (PLURA, 2001).

Metóda FMEA

Metóda FMEA (Failure Mode and Effect Analysis) predstavuje tímovú analýzu možností vzniku chýb u posudzovaného návrhu, spojenú s ohodnotením ich rizík, ktoré je východiskom pre návrh a realizáciu opatrení vedúcich na zmiernenie týchto rizík. Je dôležitou súčasťou preskúmania návrhu a jej aplikáciou možno odhaliť až 90% možných nezhôd (FREHR, 1995)

Metóda FMEA bola vyvinutá v šesťdesiatych rokoch minulého storočia v USA a bola pôvodne určená pre analýzy spoľahlivosti zložitých systémov v kozmickom výskume (bola vyvinutá NASA pre projekt Apollo) a jadrovej energetike (STAMATIS, 1995). Veľmi skoro sa ju však začalo využívať na prevenciu výskytu nezhôd v ďalších oblastiach, pričom k najväčšiemu rozšíreniu došlo najmä v automobilovom priemysle (PLURA, 2001).

Základné rozdelenie metódy FMEA

Základné rozdelenie metódy FMEA je nasledujúce:

- FMEA návrhu produktu - analyzuje riziká možných nezhôd u navrhovaného produktu (DFMEA alebo Design FMEA),

- FMEA procesu - analyzuje riziká možných nezhôd v priebehu navrhovaného procesu (PFMEA alebo Process FMEA),

- FMEA systému - Analyzuje systémy a podsystémy. Zameriava sa na druhy nezhôd, ktoré sú spôsobené nedostatky systému (SFMEA alebo System FMEA).

K hlavným výhodám metódy FMEA možno priradiť:

- systémový prístup k prevencii nízkej kvality,

- možnosť ohodnotiť riziko možných nezhôd a na jeho základe stanoviť priority opatrenia na zlepšenie,

- možnosť optimalizovať návrh, čo sa prejaví v znížení počtu zmien vo fáze realizácie,

- vytváranie cennej informačnej databázy o produkte alebo procese,

- minimálne náklady na jej vykonanie v porovnaní s nákladmi, ktoré by mohli vzniknúť pri výskyte nezhôd (PLURA, 2001).

V normách súboru ISO 9000:2000 je používanie metódy FMEA doporučené. V štandardoch pre oblasť automobilového priemyslu a jeho dodávateľov je však jej aplikácia striktne vyžadovaná (NENADÁL, a iní, 2008).

Metóda FMEA sa používa najmä pre nové alebo inovované výrobky alebo procesy, ale možno ju aplikovať aj na existujúce produkty a procesy. V prípade analýzy nových produktov alebo procesov by mala byť zahájená dostatočne včas, v podstate v okamihu, keď je spracovaná prvá koncepcia riešenia (NENADÁL, a iní, 2008).

FMEA je metódou, ktorú je nutné aplikovať v tíme, pretože jej veľkou výhodou je práve využitie poznatkov a skúseností celej rady odborníkov. V tíme by mali mať svoje zastúpenie pracovníci vývoja, konštrukcie, technológie, výroby, útvaru riadenia kvality, skúšobní, marketingu, servisu a ďalší „nositelia znalostí". Pre efektívnu prácu tímu je dôležité metodické a organizačné riadenie práce tímu skúseným moderátorom.

FMEA návrhu výrobku alebo procesu prebieha v týchto základných fázach:

- analýza a hodnotenie súčasného stavu,

- návrh opatrení,

- hodnotenie stavu po realizácii opatrení (NENADÁL, a iní, 2008).

Výsledky FMEA sa priebežne zaznamenávajú do formulára FMEA. Vyplnený formulár FMEA by však nemal byť jednoduchým záznamom o kvalite, ale živým dokumentom potvrdzujúcim sústavnú starostlivosť o kvalitu. Príklad formulára pre záznam analýzy FMEA návrhu produktu je uvedený Tab. 2 (NENADÁL, a iní, 2008).

| Prvok/ fukcia | Prejav nezhody | Možné následky nezhody | S | C | Možné príčiny/ mechanizmy nezhody | O | Stávajúce preventívne opatrenia | Stávajúce kontrolné opatrenia | D | RPN | Dopor. opatrenia | Zodp. - termín realizácie | Prevedené opatrenia | S | O | D | RPN |

FMEA návrhu produktu

Pomocou FMEA návrhu produktu sa zaisťuje čo najúplnejšie skúmanie návrhu produktu, s cieľom už v etape návrhu odhaliť všetky nedostatky, ktoré by predpokladaný návrh mohol mať a ešte pred jeho schválením realizovať opatrenia, ktoré by tieto nedostatky odstránila (PLURA, 2001).

Analýza a hodnotenie súčasného stavu

Práca tímu pri FMEA návrhu produktu začína tým, že zodpovedný pracovník (autor riešenia) členov tímu podrobne zoznámi s požiadavkami zákazníka a s navrhovaným riešením, s jednotlivými komponentmi produktu a s ich základnými charakteristikami a funkciami. Potom sa produkt systematicky rozčlení na jednotlivé súčasti a postupne sa vykonáva vlastná analýza (PLURA, 2001).

Prvým krokom analýzy súčasného stavu u jednotlivých súčastí daného riešenia je spracovanie prehľadu všetkých možných chýb, ktoré by u danej súčasti mohli v priebehu plánovaného života produktu nastať. Možné chyby sa pritom opisujú ako fyzikálne javy a je k nim potrebné zaradiť i také nezhody, ktoré môžu vzniknúť iba za určitých špecifických podmienok prevádzky (PLURA, 2001).

U jednotlivých možných nezhôd, potom tím postupne analyzuje všetky možné následky, ktoré môžu možné nezhody priniesť. Ako následky nezhôd sú chápané predovšetkým vplyvy možnej nezhody na zákazníka, teda to, ako bude zákazník výskyt danej nezhody vnímať. Všeobecne platí, že každá nezhoda môže mať niekoľko následkov (PLURA, 2001).

Ku každej možnej nezhode tím FMEA ďalej stanovuje všetky možné príčiny, ktoré môžu danú nezhodu vyvolať. Vzhľadom k tomu, že sa jedná o analýzu návrhu produktu, je potrebné príslušné príčiny hľadať v jeho navrhovanom riešení. Možné príčiny nezhôd musia byť opísané čo najkonkrétnejšie, aby v ďalšom spracovaní k nim bolo možné nájsť vhodné opatrenia. Súčasne tím analyzuje preventívne opatrenia používané k prevencii danej možné chyby (PLURA, 2001).

Ďalšou súčasťou analýzy súčasného stavu je analýza existujúcich kontrolných postupov, ktoré sú používané na overenie vhodnosti navrhovaného riešenia pred jeho uvoľnením do realizačnej fázy (PLURA, 2001).

Pri hodnotení súčasného stavu sa pri jednotlivých možných nezhodách posudzujú tri dielčie kritériá:

- význam nezhody,

- očakávaný výskyt nezhody,

- možnosti odhaľovania nezhody.

Hodnotenie sa vykonáva na bodovej stupnici od 1 do 10 trestných bodov za využitie pomocných tabuliek, ktoré pre jednotlivé kritériá uvádzajú stručné charakteristiky zodpovedajúcich úrovní hodnotenia (PLURA, 2001).

V prípade významu nezhody tím posudzuje, nakoľko je možný následok nezhody pre zákazníka závažný. V prípadoch, keď určitá nezhoda môže spôsobiť niekoľko rôznych následkov, sa príslušné hodnotenie vzťahuje k najzávažnejšiemu následku nezhody. Príklad hodnotiacej tabuľky je uvedený v Tab. 3 (QS-9000, 2001)

| Význam | Kritériá významu následku | Hodnotenie |

| Kritický - bez výstrahy | Veľmi vysoké hodnotenie významu, keď nezhoda bez výstrahy ohrozuje bezpečnú prevádzku zariadenia / produktu / prvku a / alebo znamená nesplnenie záväzného predpisu. | 10 |

| Kritický - s výstrahou | Veľmi vysoké hodnotenie významu, keď nezhoda s výstrahou ohrozuje bezpečnú prevádzku zariadenia / produktu / prvku a / alebo znamená nesplnenie záväzného predpisu | 9 |

| Veľmi vážny | Zariadenie / produkt / prvok nefunkčný so stratou hlavnej funkcie. | 8 |

| Vážny | Zariadenie / produkt / prvok funkčné, ale so zníženou výkonnosťou. Zákazník veľmi nespokojný. | 7 |

| Stredný | Zariadenie / produkt / prvok funkčné, ale časti poskytujúce pohodlie nefungujú. Zákazník nespokojný. | 6 |

| Nízky | Zariadenie / produkt / prvok funkčný, ale časti zaisťujúce pohodlie fungujú so zníženou výkonnosťou. Zákazník trochu nespokojný | 5 |

| Veľmi nízky | Ozdobné alebo tlmiace prvky nezodpovedajú. Nezhodu zaznamená väčšina zákazníkov (cez 75%). | 4 |

| Nepatrný | Ozdobné alebo tlmiace prvky nezodpovedajú. Nezhodu zaznamená 50% zákazníkov. | 3 |

| Zanedbateľný | Ozdobné alebo tlmiace prvky nezodpovedajú. Nezhodu zaznamenajú nároční zákazníci (menej než 25%). | 2 |

| Žiadny | Žiadny následok | 1 |

V prípade pravdepodobnosti výskytu nezhody tím hodnotí technické možnosti vzniku chyby, v priebehu doby plánovaného života produktu alebo dielu, pričom sa vychádza najmä zo skúseností s podobnými produktmi. Pravdepodobnosť výskytu nezhody sa pritom vzťahuje k určitej príčine chyby, teda jedná sa o posúdenie pravdepodobnosti vzniku nezhody vyvolanej určitou príčinou. Pri hodnotení výskytu sa berú do úvahy používané preventívne opatrenia. Príklad hodnotiacej tabuľky ukazuje Tab. 4 (QS-9000, 2001).

| Pravdepodobnosť výskytu nezhody | Možný výskyt nezhôd | Hodnotenie |

| Veľmi vysoká: neustále nezhody | ≥ 30 na sto zariadení/produktov/prvkov | 10 |

| ≥ 25 na sto zariadení/produktov/prvkov | 9 | |

| Vysoká: časté nehody | ≥ 20 na sto zariadení/produktov/prvkov | 8 |

| ≥ 15 na sto zariadení/produktov/prvkov | 7 | |

| Stredná: občasné nezhody | ≥ 10na sto zariadení/produktov/prvkov | 6 |

| ≥ 5 na sto zariadení/produktov/prvkov | 5 | |

| ≥ 2 na sto zariadení/produktov/prvkov | 4 | |

| Nízka: pomerne málo nezhôd | ≥ 1 na sto zariadení/produktov/prvkov | 3 |

| ≥ 0,5 na sto zariadení/produktov/prvkov | 2 | |

| Vzdialená: nezhoda je nepravdepodobná | < 0,5 na sto zariadení/ produktov/prvkov | 1 |

V prípade odhaliteľnosti nezhody príslušné hodnotenie vychádza z posúdenia účinnosti existujúcich kontrolných postupov, používaných na posudzovanie návrhu produktu. V prípade, že možnosť odhalenia nezhody či jej príčiny je vysoká, je bodové hodnotenie nízke. Pokiaľ, ale nezhodu ani jej príčinu používanými postupmi kontroly prakticky nemožno odhaliť, je naopak bodové hodnotenie vysoké. Príkladom hodnotiacej tabuľky je Príloha F.3 (QS-9000, 2001).

Po stanovení všetkých troch bodových hodnotení sa pre každú možnú nezhodu vyvolanú určitou príčinou vypočíta integrované kritérium, tzv. rizikové číslo (RPN - Risk Priority Number), ktoré predstavuje súčin príslušných bodových hodnotení jednotlivých kritérií a ktorého hodnoty sa môžu pohybovať v rozmedzí od 1 do 1000 bodov (PLURA, 2001).

RPN = S [math]\cdot[/math] P [math]\cdot[/math] D

| S | - Severity (význam nezhody) | |

| P | - Probability (pravdepodobnosť výskytu nezhody) | |

| D | - Detectability (odhaliteľnosť nezhody) | |

| Po vykonanom hodnotení a stanovení rizikových položiek nasleduje vyčlenenie skupiny tých možných chýb, ktorých rizikové čísla sú príliš vysoké a u ktorých bude potrebné navrhnúť opatrenia na zníženie rizika (PLURA, 2001). | ||

Metóda CPM

Metóda CPM (Critical Path Method) predstavuje analýzu hranovo definovaných sieťových grafov. Využíva sa pri plánovaní a riadení projektov. Jej výhodou je identifikácia kritických činností projektu, ktorých predĺženie spôsobuje neúmerné predĺženie celkového projektu (MATEIDES, a iní, 2006).

Postup pri aplikácii metódy CPM

1. Určenie časových charakteristík týkajúcich sa projektu ako celku:

- T0 - čas začiatku projektu (môže byť zadaný absolútne (ako dátum), alebo relatívne (ako čas „O").

- Tn - vypočítaný čas trvania projektu (trvanie projektu dané súčtom trvania činnosti

- tvoriacich kritickú cestu).

- Tp – plánované trvanie projektu (trvanie projektu, ktoré zodpovedá požadovanému termínu jeho ukončenia).

2. Určenie časových charakteristík týkajúcich sa jednotlivých činností:

- tij – trvanie činností (i, j) (vyjadrené vo zvolených časových jednotách – dňoch, mesiacoch, a pod.),

- ZMij – najskôr možný začiatok činnosti (i , j), t. j. časový okamih, v ktorom príslušná činnosť môže najskôr začať

- KMij – najskôr možný koniec činnosti (i, j), t. j. časový okamih, v ktorom príslušná činnosť môže najskôr skončiť,

- ZPij – najskôr prístupný začiatok činností (i, j), t. j. časový okamih, v ktorom môže príslušná činnosť najskôr začať,

- KMi – najskôr prístupný koniec činnosti (i, j), t. j. časový okamih, v ktorom môže príslušná činnosť najneskôr skončiť,

- RCij – celková rezerva činnosti (i, j), t. j. počet časových jednotiek, o ktorý možno najviac predĺžiť trvanie príslušnej činnosti alebo posunúť jej začiatok oproti jej najskôr možnému začiatku bez toho, aby sa zmenilo trvanie celého projektu (ak sa trvanie danej činnosti predĺži o celkovú rezervu, stane sa táto činnosť kritickou, rovnako ako aj aspoň jedna z jej bezprostredne predchádzajúcich a aspoň jedna z jej bezprostredne nasledujúcich činnosti),

- RVij – voľná rezerva činností (i, j), t. j. počet časových jednotiek, o ktorý možno najviac predĺžiť trvanie príslušnej činnosti alebo posunúť jej začiatok oproti jej najskôr možnému začiatku bez toho, aby sa zmenil najskôr možný začiatok všetkých bezprostredne nasledujúcich činností (vyčerpanie voľnej rezervy nemá vplyv na celkovú rezervu činností vystupujúcich z uzla j),

- RNij – nezávislá rezerva činnosti (i, j), t. j. počet časových jednotiek, o ktorý možno najviac predĺžiť trvanie príslušnej činností alebo posunúť jej začiatok oproti jej najskôr možnému začiatku bez toho, aby sa zmenil najskôr možný začiatok všetkých bezprostredne nasledujúcich činností a najneskôr prípustný koniec všetkých bezprostredne predchádzajúcich činností (je to vlastne maximálne posunutie alebo predlženie danej činnosti bez odďaľovania alebo predlžovania nasledujúcich činností za predpokladu, že predchádzajúce činnosti sa končia čo najneskôr),

- RZij – závislá rezerva činností (i, j), t. j. počet časových jednotiek, o ktorý možno najviac predĺžiť trvanie príslušnej činností alebo posunúť jej začiatok oproti najneskôr prípustnému koncu bezprostredne predchádzajúcich činností bez toho, aby sa zmenil najneskôr prípustný začiatok všetkých bezprostredne nasledujúcich činností (je to vlastne maximálne posunutie alebo predĺženie danej činnosti, ktoré neovplyvňuje trvanie projektu, ak predchádzajúce činnosti využili svoje rezervy),

- TMi – najskôr možný termín uzla (i), t. j. časový okamih, v ktorom sa musí najneskôr uskutočniť udalosť vyjadrená príslušným uzlom,

- TPi – najneskôr prípustný termín uzla (i), t. j. časový okamih, v ktorom sa môže najskôr uskutočniť udalosť vyjadrená príslušným uzlom,

- Ri – rezerva uzla (i), t. j. rozdiel medzi najskôr prípustným a najneskôr možným termínom uzla (Ri = TPi – TMi).

3. Výpočet najskôr možného a najneskôr prípustného termínu uzla

TMi = ZMij;

| TM1 = T0 = 0; | (počiatočný uzol grafu má index i); | |

| TMi = max(TMh + thi); | (h sú Indexy všetkých uzlov, z ktorých vystupujú hrany vstupujúce do uzla i); | |

| TPm = TMm = Tn; | (koncový uzol grafu má index m); | |

| TPi = min(TPk – tjk); | (k sú indexy všetkých uzlov, do ktorých vstupujú hrany vystupujúce z uzla i); | |

4. Výpočet časových charakteristík jednotlivých činností:

ZMij = TMi,

KMij = ZMij + tij = TMi + tij,

KPij = TPj,

ZPij = KPij – tij =TPj – tij.

5. Určenie kritických činností pre, ktoré platí:

tij = TPj – TMi

Pre kritickú činnosť platí tiež, že:

tij = KPij – ZMij, ZMij = ZPij, KMij = KPij.

Kritické činnosti majú všetky rezervy nulové. Kritická cesta prechádza cez uzly, ktoré majú nulovú rezervu uzla. V sieťovom grafe môže byť aj niekoľko kritických ciest, ktoré sa môžu vetviť. Kritická cesta môže obsahovať aj fiktívne činnosti, ktoré však majú nulové trvanie, a preto k jej dĺžke neprispievajú. Činnosti, ktoré neležia na kritickej ceste, sa nazývajú nekritické činnosti. Majú nenulovú, prinajmenšom celkovú rezervu a v určitých prípadoch môžu mať nenulové aj iné rezervy (MATEIDES, a iní, 2006).

6. Výpočet rezervy činností:

RCij = TPj – TMi = KPij – ZMij – tij = KPij – KMij = ZPij – ZMij;

RVij = TMj – TMi –tij = TMj – ZMij – tij = TMi – KMij;

RNij = max(TMj – TPi – tij; 0);

RZij = TPj – TPi – tij.

Interpretácia metódy CPM na praktickom príklade

Metóda CPM je dobre uplatniteľná predovšetkým pri kusovej výrobe, kde každý vyrobený kus je individuálnym a jedinečným vo svojej podstate. Vo fiktívnej firme prebieha výroba výdajných stojanov pohonných hmôt v kusových sériách. Pri výrobe sa uskutočňuje rozsiahly počet montážnych a prípravných prác, a to formou vlastnej výroby, ale aj formou subdodávok. Úlohou je identifikovať všetky činnosti, ktoré sa na výrobe podieľajú, ich časové ohodnotenie – stanovenie doby trvania jednotlivých prác, určenie všetkých logických väzieb a ich zobrazenie v sieťovom grafe podľa existujúcej štruktúry výroby. Posledným krokom analýzy je návrh na zmenu niektorých väzieb a ich efektívnejšie usporiadanie, ako aj návrh opatrení pracovníkov, ktorí sa na výrobe priamo zúčastňujú. Analýza sa aplikovala na najkomplikovanejší typ výdajného stojana, aby soli zachytené všetky podstatné činnosti. Ide o stojan s ôsmimi výdajnými miestami a s rekuperáciou. Ak dôjde k zmene a bude sa vyrábať typ jednoduchší, niektoré činnosti sa vynechajú alebo sa aktualizujú doby trvania jednotlivých činností. Tento postup by sa mal vždy použiť pri typovej zmene alebo zmene východiskových podmienok. S týmto cieľom je potom vhodné použiť príslušný softvér. Pri postupe na vytvorení informačnej základne pre následnú analýzu metódou CPM sa vychádzalo z podmienok:

- všetci pracovníci strojárskej dielne sa podieľajú len na výrobe stojanov,

- vo firme sa nerealizujú žiadne iné paralelné projekty,

- všetky potrené montážne celky, materiál a polotovary sú na sklade v dostatočnom množstve,

- na výrobu je vyčlenené dostatočné množstvo finančných prostriedkov (MATEIDES, a iní, 2006).

Tieto ideálne podmienky boli stanovené preto, aby sa jasne určilo, za akú dobu sú pracovníci strojárskej výroby schopní zhotoviť výdajný stojan s ôsmimi výdajnými miestami a s rekuperáciou. Takto získané informácie sa môžu spracovať pomocou softvéru a pri zmene východiskových podmienok sa zmenia aj údaje už zadané do PC. To znamená, že v prípade niektorého z pracovníkov alebo realizácii paralelného projektu sa úmerne týmto skutočnostiam zvýši doba trvania niektorých činností. Racionalizácia výroby sa uskutoční z hľadiska väzieb a času činností, čo má priamy dopad aj na ušetrenie finančných prostriedkov (MATEIDES, a iní, 2006).

Pri stanovení jednotlivých činností a ich vzájomných väzieb sa postupuje štruktúrovanou dekompozíciou, metódou „top-down". Najprv sa celková montáž rozdelila do menších celkov – blokov činností (pozri Tab. 2), ktoré predstavujú významný posun vpred pri montáži výdajného stojana a potom sa postupne, podľa logiky realizácie zaznamenával ich sled, súbežnosť a vzájomnú závislosť. Všetky údaje získané v tejto časti analýzy tvoria podstatnú časť na stanovenie kritickej cesty, ktorá je zobrazená v Prílohe G. Na určovaní všetkých činností sa podieľali experti. Predovšetkým vedúci dielne, konštruktéri a hlavný zásobovač. Pomocou ich odborných pripomienok a vyjadrení sa podarilo urobiť komplexný zoznam prípravných prác a montážnych činností. Na stanovenie kritických činností sa použili len práce montážne, pretože charakter prípravných prác nie je až taký závažný z hľadiska času montáže. Ich časová významnosť je dôležitá len v rámci prípravy výroby. To znamená, že pred montážou by sa mali všetky súčasti nachádzať už vyhotovené v dostatočnom množstve na sklade, aby nedochádzalo k zbytočnému brzdeniu výroby stojana. Tak ako určenie jednotlivých činností, aj stanovenie doby trvania pre každú úlohu prebiehalo pomocou expertov. za jednotku času sa stanovili minúty (MATEIDES, a iní, 2006).

| Označenie | Etapa |

| A | Príprava výroby |

| B | Základný rám |

| C | Rám hydrauliky |

| D | Rámy navíjania hadie |

| EO | Povrchová úprava |

| E | Spojenie modulov |

| F | Montáž hydraulického systému |

| G | Rozvod hydrauliky |

| I | Montáž spätného navíjania |

| J | Montáž rúrkového systému hydrauliky |

| K | Montáž rekuperácíe |

| L | Montáž elektromotorov |

| MO | Skrinka elektroniky |

| M | Skrinka elektroniky - elektronika |

| A | Zapojenie elektroniky |

| O | Skúšanie stojana |

| P | Montáž krytovania |

| R | Expedícia |

Na základe získaných kritických činností sa na ich skrátenie navrhli v tomto prípade tieto konkrétne opatrenia:

1. Nákup frézky – rýchlejšie opracovanie komponentov.

2. Výroba typových rúrok rozvodov hydrauliky a rekuperácie – skrátenie ich výroby.

3. Nákup veľkej stolovej vŕtačky ø 35 – zjednodušenie prípravných prác (MATEIDES, a iní, 2006).