|

|

| (4 medziľahlé úpravy od 2 ďalších používateľov nie sú zobrazené) |

| Riadok 12: |

Riadok 12: |

| | |The work is focused on software that supports tools and methods of quality planning. The itroduction focuses on planning grounds and procedures for quality planning. The second chapter provides theoretical analysis of optimized tools and methods of quality planning. Specifically, the method of causes and effects (FMEA), fault tree analysis (FTA) and critical path method (CPM). There is also an example of using relevant methods. FMEA was used to analyze the building as a whole. Method FTA was applied to items or functions that seemed to be risky. The results of both analysis are then translated into inputs of CPM method. For application of each method were used special software that facilitate their implementation. FMEA was developed using very advanced and well-known means of Microsoft Excel. For the CPM method was again used MS Excel at the calculations and for the graphical part Microsoft Visio. Well, for the last of these methods was used tool Microsoft Project. In the conclusion of this work are evaluated the benefits of methods as well as software tools. | | |The work is focused on software that supports tools and methods of quality planning. The itroduction focuses on planning grounds and procedures for quality planning. The second chapter provides theoretical analysis of optimized tools and methods of quality planning. Specifically, the method of causes and effects (FMEA), fault tree analysis (FTA) and critical path method (CPM). There is also an example of using relevant methods. FMEA was used to analyze the building as a whole. Method FTA was applied to items or functions that seemed to be risky. The results of both analysis are then translated into inputs of CPM method. For application of each method were used special software that facilitate their implementation. FMEA was developed using very advanced and well-known means of Microsoft Excel. For the CPM method was again used MS Excel at the calculations and for the graphical part Microsoft Visio. Well, for the last of these methods was used tool Microsoft Project. In the conclusion of this work are evaluated the benefits of methods as well as software tools. |

| | }} | | }} |

| − |

| |

| − | __TOC__

| |

| − |

| |

| − | ----

| |

| − |

| |

| − | Title page

| |

| − |

| |

| − | ----

| |

| − |

| |

| − | {|border="2" cellspacing="0" cellpadding="4" width="100%"

| |

| − | |align = "center" colspan = "2"|<font size = "4">Trenčianská univerzita A. Dubčeka v Trenčíne</font><br><font size = "4">Fakulta mechatroniky</font><br><font size = "4">Katedra metrológie a manažérstva kvality</font>

| |

| − |

| |

| − | |-

| |

| − | |align = "center" colspan = "2"|<font size = "4">'''Softvérová podpora metód a nástrojov plánovania kvality'''</font><br><font size = "4">Kvalita stavebnej produkcie</font><br><font size = "4">Kód: 5c04a29c-92f6-4d05-8fbe-8167cf86889c </font>

| |

| − |

| |

| − | |-

| |

| − | |align = "center" colspan = "2"|<font size = "4">Bakalárska práca</font>

| |

| − |

| |

| − | |-

| |

| − | |align = "center" colspan = "2"|<font size = "4">Vladimír Čilo</font>

| |

| − |

| |

| − | |-

| |

| − | |Vedúci bakalárskej práce:

| |

| − | |align = "right"|Ing. Andrea Julény

| |

| − |

| |

| − | |-

| |

| − | |Konzultant bakalárskej práce:

| |

| − | |align = "right"|'''Ing. Anton Kupka'''

| |

| − |

| |

| − | |-

| |

| − | |align = "center" colspan = "2"|<font size = "4">Trenčín 2011</font>

| |

| − |

| |

| − | |}

| |

| − |

| |

| − | ----

| |

| − |

| |

| − | {|cellspacing="0" cellpadding = "10" style="border-style:solid; border-color:black; border-width:1px;" width="100%"

| |

| − | |<font size = "4">'''Analytický list'''</font>

| |

| − |

| |

| − | |}

| |

| − |

| |

| − |

| |

| − | {|border="2" cellspacing="0" cellpadding="4" width="100%"

| |

| − | |Autor:

| |

| − | |Vladimír Čilo

| |

| − |

| |

| − | |-

| |

| − | |Názov práce:

| |

| − | |Softvérová podpora metód a nástrojov plánovania kvality

| |

| − |

| |

| − | |-

| |

| − | |Podnázov práce:

| |

| − | |Kvalita stavebnej produkcie

| |

| − |

| |

| − | |-

| |

| − | |Jazyk práce:

| |

| − | |slovenský

| |

| − |

| |

| − | |-

| |

| − | |Typ práce:

| |

| − | |Bakalárska práca

| |

| − |

| |

| − | |-

| |

| − | |Počet strán:

| |

| − | |79

| |

| − |

| |

| − | |-

| |

| − | |Akademický titul:

| |

| − | |Bakalár

| |

| − |

| |

| − | |-

| |

| − | |Univerzita:

| |

| − | |Trenčianska univerzita A. Dubčeka v Trenčíne

| |

| − |

| |

| − | |-

| |

| − | |Fakulta:

| |

| − | |Fakulta mechatroniky (FM)

| |

| − |

| |

| − | |-

| |

| − | |Katedra:

| |

| − | |Katedra metrológie a manažérstva kvality (KMMK)

| |

| − |

| |

| − | |-

| |

| − | |Študijný odbor:

| |

| − | |Manažérstvo kvality produkcie

| |

| − |

| |

| − | |-

| |

| − | |Študijný program:

| |

| − | |Kvalita produkcie

| |

| − |

| |

| − | |-

| |

| − | |Mesto:

| |

| − | |Trenčín

| |

| − |

| |

| − | |-

| |

| − | |Vedúci práce:

| |

| − | |Ing. Andrea Julény

| |

| − |

| |

| − | |-

| |

| − | |Konzultanti práce:

| |

| − | |Ing. Anton Kupka

| |

| − |

| |

| − | |-

| |

| − | |Dátum odovzdania:

| |

| − | |7. jún 2011

| |

| − |

| |

| − | |-

| |

| − | |Dátum obhajoby:

| |

| − | |6. júl 2011

| |

| − |

| |

| − | |-

| |

| − | |Kľúčové slová:

| |

| − | |metódy plánovania kvality, nástroje plánovania kvality, softvérová podpora plánovania kvality

| |

| − |

| |

| − | |-

| |

| − | |Kategória konspekt:

| |

| − | |5. Konštruovanie, technológie, výroba a komunikácie<br>5.2 konštrukčné inžinierstvo, technológie, výroba a komunikácie<br>5.2.57 Kvalita

| |

| − |

| |

| − | |-

| |

| − | |Citovanie práce:

| |

| − | |Čilo, Vladimír: Softvérová podpora metód a nástrojov plánovania kvality. Bakalárska práca. Trenčín: Trenčianska univerzita A. Dubčeka v Trenčíne, Fakulta mechatroniky, 2011. 79 s.

| |

| − |

| |

| − | |-

| |

| − | |Názov práce v AJ:

| |

| − | |Computer Aided Methods and Tools for Quality Planning

| |

| − |

| |

| − | |-

| |

| − | |Podnázov práce v AJ:

| |

| − | |Kvalita stavebnej produkcie

| |

| − |

| |

| − | |-

| |

| − | |Kľúčové slová v AJ:

| |

| − | |Quality Plannig, Quality Approaches, Quality Tools, Computer Aided Quality

| |

| − |

| |

| − | |}

| |

| − |

| |

| − | '''Abstrakt v SJ'''

| |

| − |

| |

| − | :

| |

| − |

| |

| − | '''Abstrakt v AJ'''

| |

| − |

| |

| − | {|border="0" cellspacing="2" width="100%"

| |

| − | |

| |

| − | |

| |

| − |

| |

| − | |}

| |

| − |

| |

| − | <font size = "4">'''Zadanie práce'''</font>

| |

| − |

| |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_05.jpg|framed|none]]

| |

| − |

| |

| − | <font size = "4">'''Čestné vyhlásenie'''</font>

| |

| − |

| |

| − | Vyhlasujem, že som celú diplomovú prácu vypracoval samostatne s použitím uvedenej odbornej literatúry.

| |

| − |

| |

| − | Trenčín, 7. jún 2011

| |

| − |

| |

| − | {|border="0" cellspacing="2" width="100%"

| |

| − | |

| |

| − | |..........................................

| |

| − | |

| |

| − |

| |

| − | |-

| |

| − | |

| |

| − | |colspan = "2"|''vlastnoručný podpis''

| |

| − |

| |

| − | |}

| |

| − |

| |

| − | <font size = "4">'''Poďakovanie'''</font>

| |

| − |

| |

| − | V prvom rade sa chcem poďakovať vedúcemu mojej bakalárskej práce, ako aj všetkým pedagogickým pracovníkom za čas, ktorý nám v priebehu štúdia obetovali. V druhom, nie menej dôležitom rade sa chcem poďakovať každému členovi mojej rodiny za nepriamu, ale veľmi dôležitú podporu počas štúdia.

| |

| − |

| |

| − | <font size = "4">'''Predhovor'''</font>

| |

| − |

| |

| − | Cieľom práce je priblížiť rozoberanej firme dôvody prečo plánovať kvalitu, priblížiť im, akým spôsobom sa to dá vykonať čo najefektívnejšie pri zohľadnení ich schopností, časových a finančných možností. Téma ma zaujala kvôli možnosti využiť a popísať špecifikovaný softvér, s ktorým som už pracoval, ako aj možnosť priniesť do firmy aspoň víziu ako na to iným spôsobom. Oblasť pôsobenia firmy je v úplne inej sfére, ako predmet a osnovy môjho štúdia. Preto sa prípadnému odborníkovi zo stavebnej oblasti ospravedlňujem za prípadne nedostatky v mojej práci. Účelom však nie je previesť vedeckú analýzu stavebných procesov, postupov, materiálov a prípadne technológií, ale naviesť strany zúčastnené v stavebnej produkcii na nové metódy rozboru problému. O tom, že v práci rozobrané metódy a nástroje majú vo svete biznisu svoju váhu, svedčí ich pôvod vzniku a používatelia, ktorí možno aj vďaka nej dosiahli úspech na svetovom trhu.

| |

| − |

| |

| − | <font size = "4">'''Obsah'''</font>

| |

| − |

| |

| − | ----

| |

| − |

| |

| − | <font size = "4">'''Zoznam obrázkov'''</font>

| |

| − |

| |

| − | ----

| |

| − |

| |

| − | <font size = "4">'''Zoznam tabuliek'''</font>

| |

| − |

| |

| − | ----

| |

| − |

| |

| − | <font size = "4">'''Zoznam''' '''symbolov''' '''a''' '''skratiek'''</font>

| |

| − |

| |

| − | {|border="0" cellspacing="2" width="17%"

| |

| − | |QFD

| |

| − | |Quality Function Deployment (Rozvoj funkcií kvality)

| |

| − |

| |

| − | |-

| |

| − | |CAQ

| |

| − | |Computer Aided Quality (Počítačom podporovaná kontrola a riadenie kvality)

| |

| − |

| |

| − | |-

| |

| − | |FMEA

| |

| − | |Failure Mode and Effects Analysis (Analýza príčin a následkov)

| |

| − |

| |

| − | |-

| |

| − | |RPN

| |

| − | |Risk Priority Number (Rizikové číslo)

| |

| − |

| |

| − | |-

| |

| − | |S

| |

| − | |Severity (Význam nezhody)

| |

| − |

| |

| − | |-

| |

| − | |P

| |

| − | |Probability (Pravdepodobnosť výskytu nezhody)

| |

| − |

| |

| − | |-

| |

| − | |D

| |

| − | |Detectability (Odhaliteľnosť nezhody)

| |

| − |

| |

| − | |-

| |

| − | |PDPC

| |

| − | |Process Decision Program Chart (Diagram preventívneho rozhodovania)

| |

| − |

| |

| − | |-

| |

| − | |PPAP

| |

| − | |Produdtion Part Aproval Process (Proces schvaľovania dielov k výrobe)

| |

| − |

| |

| − | |-

| |

| − | |APQP

| |

| − | |Advanced Product Quality Planning (Zdokonalené plánovanie kvality výrobku a kontrolný plán)

| |

| − |

| |

| − | |-

| |

| − | |MSA

| |

| − | |Measurement Systems Analysis (Analýza systému merania)

| |

| − |

| |

| − | |-

| |

| − | |SPC

| |

| − | |Statistical Process Control (Štatistická regulácia a hodnotenie spôsobilosti procesov)

| |

| − |

| |

| − | |-

| |

| − | |FTA

| |

| − | |Fault Tree Analysis (Analýza stromom porúch)

| |

| − |

| |

| − | |-

| |

| − | |CPM

| |

| − | |Critical Path Method (Metóda kritickej cesty)

| |

| − |

| |

| − | |}

| |

| − |

| |

| − | ----

| |

| − |

| |

| − | <font size = "4">'''Slovník termínov'''</font>

| |

| − |

| |

| − | '''Analýza''' je metóda práce používajúca rozbor a rozkladanie<font color="#FFFFFF">.

| |

| − |

| |

| − | </font>'''Histogram''' je stĺpcový diagram (stĺpikový graf) tvorený obdĺžnikmi, ktorých základne (os "x") majú dĺžku zvolených intervalov, a ktorých výšky (os "y") majú veľkosť príslušných absolútnych alebo relatívnych početností zvolených tried.

| |

| − |

| |

| − | '''Proces''' je postupnosť či rad časovo usporiadaných udalostí tak, že každá predchádzajúca udalosť sa zúčastňuje na determinácii nasledujúcej udalosti.

| |

| − |

| |

| − | '''Geológia''' (z gréckeho gé = zem <nowiki>+</nowiki> logos = slovo, náuka) je veda zaoberajúca sa zložením, stavbou, vlastnosťami a vývojom Zeme, ako aj procesmi, ktoré ju tvorili/tvoria.

| |

| − |

| |

| − | '''Hydrogeológia''' je interdisciplinárna veda, zaoberajúca sa správaním sa podzemných vôd v geologickom prostredí, ako aj chemickými, fyzikálnymi a biologickými interakciami medzi pôdou, povrchovou vodou, podzemnou vodou a životným prostredím.

| |

| − |

| |

| − | '''Geomorfológia''' je vedná disciplína, ktorá študuje reliéf zemského povrchu, súše i morského dna, prípadne ich asociácie a posudzuje ho z hľadiska zložitých interakcií endogénnych (vnútorné geomorfologické procesy, ktoré vznikajú na miestach, kde sa stretávajú litosferické dosky) a exogénnych (vonkajšie geomorfologické procesy, ktoré rôznymi formami rozrušujú vytvorenú litosféru) procesov v časovo-priestorovom systéme.

| |

| − |

| |

| − | '''Generovať''' vytvárať, vyrábať; vytvoriť podľa určitých pravidiel.

| |

| − |

| |

| − | '''Koncepcia''' predstava, poňatie, osnova, rozvrh, plán

| |

| − |

| |

| − | '''Outsourcing''' je špeciálna forma externého obstarávania predtým interne vykonávaných výkonov. Označuje teda odovzdanie vnútropodnikových aktivít zvyčajne nesúvisiacich s hlavnou činnosťou podniku na externý subjekt.

| |

| − |

| |

| − | ----

| |

| − |

| |

| − |

| |

| − |

| |

| − | ----

| |

| | | | |

| | <font size = "4">'''Úvod'''</font> | | <font size = "4">'''Úvod'''</font> |

| Riadok 295: |

Riadok 19: |

| | Práca je rozdelená do piatich hlavných častí. V úvode rozoberám detailnejšie dôvody plánovania kvality a postupy plánovania kvality, ktoré v priebehu času vznikli alebo boli modifikované. V prvej a druhej kapitole rozoberám vybrané nástroje a metódy plánovania kvality, ktoré považujem v momentálnej situácií za najrelevantnejšie pre danú firmu. Konkrétne sa jedná o teoretický rozbor metódy FMEA, FTA a CPM. Tretiu kapitolu som venoval konkrétnejšej charakteristike firmy, a pojednávam v nej o minulosti firmy, jej súčasnosti a cieľoch, ktoré si stanovila. V štvrtej kapitole som podrobil teoretiko-praktickému rozboru ich stavebnú produkciu. Priorita bola nájsť čo najpravdepodobnejšie príčiny podieľajúce sa na vzniku nezhôd, dopomôcť k ich objasneniu a vysvetliť okolnosti ich výskytu. Taktiež som v nej priblížil základné funkcie softvéru použitého pri dokumentárnej realizácií metód. No a v poslednej kapitole rozoberám metódu CPM a softvérový nástroj MS Project, určený na plánovanie činností projektov, zdrojov a nákladov. | | Práca je rozdelená do piatich hlavných častí. V úvode rozoberám detailnejšie dôvody plánovania kvality a postupy plánovania kvality, ktoré v priebehu času vznikli alebo boli modifikované. V prvej a druhej kapitole rozoberám vybrané nástroje a metódy plánovania kvality, ktoré považujem v momentálnej situácií za najrelevantnejšie pre danú firmu. Konkrétne sa jedná o teoretický rozbor metódy FMEA, FTA a CPM. Tretiu kapitolu som venoval konkrétnejšej charakteristike firmy, a pojednávam v nej o minulosti firmy, jej súčasnosti a cieľoch, ktoré si stanovila. V štvrtej kapitole som podrobil teoretiko-praktickému rozboru ich stavebnú produkciu. Priorita bola nájsť čo najpravdepodobnejšie príčiny podieľajúce sa na vzniku nezhôd, dopomôcť k ich objasneniu a vysvetliť okolnosti ich výskytu. Taktiež som v nej priblížil základné funkcie softvéru použitého pri dokumentárnej realizácií metód. No a v poslednej kapitole rozoberám metódu CPM a softvérový nástroj MS Project, určený na plánovanie činností projektov, zdrojov a nákladov. |

| | | | |

| − | ==Plánovanie kvality==

| + | =Plánovanie kvality= |

| − | :V súčasnom vývoji manažmentu kvality význam plánovania kvality neustále narastá a jeho aktivity významne rozhodujú o konkurencieschopnosti firiem. Rastúci význam plánovania kvality súvisí s dvoma hlavnými trendmi v oblasti manažmentu kvality (NENADÁL, a iní, 1998). Prvý trend možno charakterizovať ako posun od stratégie detekcie k stratégii prevencie. Stratégia detekcie bola zameraná hlavne na uplatňovanie a optimalizáciu metód následnej kontroly, ktoré mali zaistiť, aby sa k zákazníkovi nedostali nezhodné výrobky. Dosiahnutie takéhoto cieľa je žiaduce, ale omnoho výhodnejšie je zaistiť také podmienky, aby nezhodné výrobky vôbec nevznikali. Na to sa zameriava stratégia prevencie, pri ktorej sa väčšina problémov s kvalitou rieši omnoho skôr, ako vôbec nastanú, čo má aj výrazný ekonomický efekt. Druhý vývojový trend súvisí s prvým a možno ho charakterizovať ako posun starostlivosti o kvalitu z fázy výroby do fázy návrhu. Využitím vhodných metód vo fáze návrhu, možno predchádzať možným problémom vo fáze výroby (PLURA, 2001).

| + | V súčasnom vývoji manažmentu kvality význam plánovania kvality neustále narastá a jeho aktivity významne rozhodujú o konkurencieschopnosti firiem. Rastúci význam plánovania kvality súvisí s dvoma hlavnými trendmi v oblasti manažmentu kvality (NENADÁL, a iní, 1998). Prvý trend možno charakterizovať ako posun od stratégie detekcie k stratégii prevencie. Stratégia detekcie bola zameraná hlavne na uplatňovanie a optimalizáciu metód následnej kontroly, ktoré mali zaistiť, aby sa k zákazníkovi nedostali nezhodné výrobky. Dosiahnutie takéhoto cieľa je žiaduce, ale omnoho výhodnejšie je zaistiť také podmienky, aby nezhodné výrobky vôbec nevznikali. Na to sa zameriava stratégia prevencie, pri ktorej sa väčšina problémov s kvalitou rieši omnoho skôr, ako vôbec nastanú, čo má aj výrazný ekonomický efekt. Druhý vývojový trend súvisí s prvým a možno ho charakterizovať ako posun starostlivosti o kvalitu z fázy výroby do fázy návrhu. Využitím vhodných metód vo fáze návrhu, možno predchádzať možným problémom vo fáze výroby (PLURA, 2001). |

| | + | |

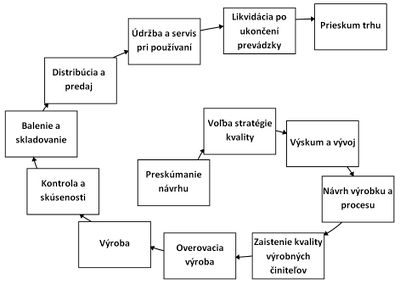

| | + | Náväznosť aktivít ovplyvňujúcich kvalitu výrobku v rôznych etapách jeho životného cyklu, sa obvykle zobrazuje pomocou tzv. špirály kvality (viď Obr. 1 ), z ktorej je zrejmé, že na výslednej kvalite výrobku sa určitou mierou podieľa každá z týchto etáp. Aktivity a teda aj etapy plánovania ležia na začiatku životného cyklu výrobku, v rámci ktorých sa vytvára koncepcia budúceho výrobku a prijímajú sa zásadné rozhodnutia, ktoré rozhodujú o tom, či výrobok splní požiadavky zákazníka, či bude konkurencieschopný a či vygeneruje zisk (PLURA, 2001). |

| | | | |

| − | :Náväznosť aktivít ovplyvňujúcich kvalitu výrobku v rôznych etapách jeho životného cyklu, sa obvykle zobrazuje pomocou tzv. špirály kvality (viď '''Prílohu A''' ), z ktorej je zrejmé, že na výslednej kvalite výrobku sa určitou mierou podieľa každá z týchto etáp. Aktivity a teda aj etapy plánovania ležia na začiatku životného cyklu výrobku, v rámci ktorých sa vytvára koncepcia budúceho výrobku a prijímajú sa zásadné rozhodnutia, ktoré rozhodujú o tom, či výrobok splní požiadavky zákazníka, či bude konkurencieschopný a či vygeneruje zisk (PLURA, 2001). | + | [[Image:Špirála kvality.jpg|400px|thumb|center|Obr. 1 Špirála kvality]] |

| | | | |

| − | :Jednou z funkcií manažérstva kvality organizácie je teda plánovanie kvality. Môžeme ho definovať aj ako proces vytyčovania cieľov organizácie, ako aj spôsob ich dosahovania (PLURA, 2001). Plánovanie predstavuje množstvo aktivít vo fázach návrhu a vývoja produktu, ktorých výsledkom je finálna kvalita produktu alebo služby. Empiricky je dokázané, že fázy predchádzajúce výrobe alebo poskytovaniu služby sa podieľajú na výslednej kvalite až v 80% alebo inak povedané, 80% nezhôd produktu vzniká v predvýrobnej etape výrobného procesu. Ekonomický efekt plánovania je teda nesporný, pretože odstránením nezhôd pred samotnou realizáciou produktu dochádza k eliminácii nákladov, ktoré by vznikli v prípade odstraňovania nezhôd vo fáze realizácie produktu alebo u zákazníka (PLURA, 2001). Niektoré praktické skúsenosti ukazujú, že výdavky spojené s odstránením nezhôd vo fáze návrhu, môžu byť desaťkrát nižšie než výdavky spojené s odstránením nezhody zistenej vo výrobe, stokrát nižšie než výdavky na odstránenie nezhody zistenej pred expedíciou a tisíckrát nižšie než výdavky na odstránenie nezhôd, ktoré sa dostanú až k zákazníkovi (KOŠTURIAK, a iní, 1993).

| + | Jednou z funkcií manažérstva kvality organizácie je teda plánovanie kvality. Môžeme ho definovať aj ako proces vytyčovania cieľov organizácie, ako aj spôsob ich dosahovania (PLURA, 2001). Plánovanie predstavuje množstvo aktivít vo fázach návrhu a vývoja produktu, ktorých výsledkom je finálna kvalita produktu alebo služby. Empiricky je dokázané, že fázy predchádzajúce výrobe alebo poskytovaniu služby sa podieľajú na výslednej kvalite až v 80% alebo inak povedané, 80% nezhôd produktu vzniká v predvýrobnej etape výrobného procesu. Ekonomický efekt plánovania je teda nesporný, pretože odstránením nezhôd pred samotnou realizáciou produktu dochádza k eliminácii nákladov, ktoré by vznikli v prípade odstraňovania nezhôd vo fáze realizácie produktu alebo u zákazníka (PLURA, 2001). Niektoré praktické skúsenosti ukazujú, že výdavky spojené s odstránením nezhôd vo fáze návrhu, môžu byť desaťkrát nižšie než výdavky spojené s odstránením nezhody zistenej vo výrobe, stokrát nižšie než výdavky na odstránenie nezhody zistenej pred expedíciou a tisíckrát nižšie než výdavky na odstránenie nezhôd, ktoré sa dostanú až k zákazníkovi (KOŠTURIAK, a iní, 1993). |

| | | | |

| − | :Na základe uvedených skutočností možno dôvody pre plánovanie kvality zhrnúť do týchto základných bodov:

| + | Na základe uvedených skutočností možno dôvody pre plánovanie kvality zhrnúť do týchto základných bodov: |

| | | | |

| | * plánovanie kvality zásadným spôsobom rozhoduje o spokojnosti zákazníkov, | | * plánovanie kvality zásadným spôsobom rozhoduje o spokojnosti zákazníkov, |

| Riadok 310: |

Riadok 36: |

| | * uplatňovaním metód a postupov plánovania kvality organizácie preukazuje, že využila všetky prostriedky k prevencii nezhôd a dosiahnutiu spokojnosti zákazníkov a tak zvyšuje dôveru zákazníkov vo výrobky organizácie, | | * uplatňovaním metód a postupov plánovania kvality organizácie preukazuje, že využila všetky prostriedky k prevencii nezhôd a dosiahnutiu spokojnosti zákazníkov a tak zvyšuje dôveru zákazníkov vo výrobky organizácie, |

| | * správna realizácia plánovania kvality je dôležitým atribútom konkurencieschopnosti organizácie (PLURA, 2001). | | * správna realizácia plánovania kvality je dôležitým atribútom konkurencieschopnosti organizácie (PLURA, 2001). |

| − | ===Postupy plánovania kvality===

| |

| − |

| |

| − | {|border="0" cellspacing="2" width="100%"

| |

| − | |

| |

| − | |Plánovanie kvality je projektovanie budúcnosti, prostredníctvom ktorého sa určujú ciele organizácia alebo organizačnej jednotky a stanovujú sa cesty, ako tieto ciele v stanovenom čase a na požadovanej úrovni dosiahnuť. Plán je možné považovať za efektívny vtedy, ak sa dosiahnu vytýčené ciele pri vynaložení primeraných nákladov za predpokladu, že náklady nie sú vyjadrené len v časových a peňažných jednotkách, ale aj mierou uspokojenia jednotlivcov a pracovných skupín (MATEIDES, a iní, 2006).

| |

| − | |Z vývojom doby a nástrojov plánovania kvality vznikali aj postupy plánovania kvality, ktoré sú premietnuté napr. v súboroch noriem ISO 9000 a vo viac-menej z nich vyplývajúcich štandardoch alebo smerniciach: QS-9000 (štandard amerických výrobcov automobilov Ford, General Motors a Chrysler) a VDA (súbor štandardov Nemeckej asociácie automobilového priemyslu) (PLURA, 2001). Uvedené smernice sa týkajú hlavne automobilového priemyslu; aj keď sa šíria prostredníctvom dodávateľských väzieb aj na ďalšie strojárske, ako aj nestrojárske organizácie; a preto ich ďalej, vzhľadom na tému tejto bakalárskej práce, nebudem rozvíjať. Za zmienku však stojí, že v prípade štandardu QS-9000, je päť zo šiestich príručiek orientovaných na zabezpečenie kvality v predvýrobných etapách alebo na prevenciu nekvality. Jedná sa o tieto príručky:

| |

| | | | |

| − | |}

| + | ==Postupy plánovania kvality== |

| | + | Plánovanie kvality je projektovanie budúcnosti, prostredníctvom ktorého sa určujú ciele organizácia alebo organizačnej jednotky a stanovujú sa cesty, ako tieto ciele v stanovenom čase a na požadovanej úrovni dosiahnuť. Plán je možné považovať za efektívny vtedy, ak sa dosiahnu vytýčené ciele pri vynaložení primeraných nákladov za predpokladu, že náklady nie sú vyjadrené len v časových a peňažných jednotkách, ale aj mierou uspokojenia jednotlivcov a pracovných skupín (MATEIDES, a iní, 2006). |

| | + | Z vývojom doby a nástrojov plánovania kvality vznikali aj postupy plánovania kvality, ktoré sú premietnuté napr. v súboroch noriem ISO 9000 a vo viac-menej z nich vyplývajúcich štandardoch alebo smerniciach: QS-9000 (štandard amerických výrobcov automobilov Ford, General Motors a Chrysler) a VDA (súbor štandardov Nemeckej asociácie automobilového priemyslu) (PLURA, 2001). Uvedené smernice sa týkajú hlavne automobilového priemyslu; aj keď sa šíria prostredníctvom dodávateľských väzieb aj na ďalšie strojárske, ako aj nestrojárske organizácie; a preto ich ďalej, vzhľadom na tému tejto bakalárskej práce, nebudem rozvíjať. Za zmienku však stojí, že v prípade štandardu QS-9000, je päť zo šiestich príručiek orientovaných na zabezpečenie kvality v predvýrobných etapách alebo na prevenciu nekvality. Jedná sa o tieto príručky: |

| | | | |

| | * PPAP (Proces schvaľovania dielov k výrobe), | | * PPAP (Proces schvaľovania dielov k výrobe), |

| Riadok 325: |

Riadok 47: |

| | * SPC (Štatistická regulácia a hodnotenie spôsobilosti procesov) (PLURA, 2001). | | * SPC (Štatistická regulácia a hodnotenie spôsobilosti procesov) (PLURA, 2001). |

| | | | |

| − | :K obdobným záverom možno dospieť aj pri analýze príručiek štandardov VDA. Ako príklad uvediem príručku VDA 4.3 – Plánovanie projektu, ktorá sa orientuje na postup plánovania kvality výrobku alebo príručku VDA 4.2, ktorá je venovaná metóde FMEA alebo príručku VDA 4.1, kde sú spracované základné charakteristiky ďalších metód vhodných pre plánovanie kvality, pričom niektorým z nich je je v týchto štandardoch venovaná pozornosť prvý krát (napr. QFD, plánovanie experimentov, analýza FTA). Na zabezpečovanie kvality v predvýrobných etapách a prevenciu nekvality sa rovnako orientuje príručka VDA 2 – Zabezpečovanie kvality dodávok a VDA 3 – zabezpečovanie spoľahlivosti (PLURA, 2001).

| + | K obdobným záverom možno dospieť aj pri analýze príručiek štandardov VDA. Ako príklad uvediem príručku VDA 4.3 – Plánovanie projektu, ktorá sa orientuje na postup plánovania kvality výrobku alebo príručku VDA 4.2, ktorá je venovaná metóde FMEA alebo príručku VDA 4.1, kde sú spracované základné charakteristiky ďalších metód vhodných pre plánovanie kvality, pričom niektorým z nich je je v týchto štandardoch venovaná pozornosť prvý krát (napr. QFD, plánovanie experimentov, analýza FTA). Na zabezpečovanie kvality v predvýrobných etapách a prevenciu nekvality sa rovnako orientuje príručka VDA 2 – Zabezpečovanie kvality dodávok a VDA 3 – zabezpečovanie spoľahlivosti (PLURA, 2001). |

| | + | |

| | + | ===Postup plánovania kvality podľa J. M. Jurana=== |

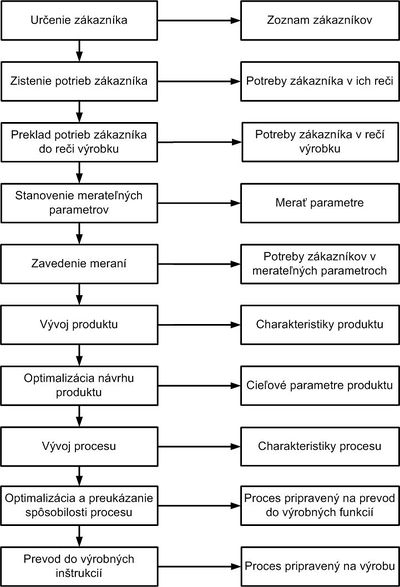

| | + | Dôležitou súčasťou plánovania kvality je plánovanie kvality produktu. Postup plánovania kvality produktu je opísaný v Juranovej príručke kvality ako postupnosť činností znázornených na Obr. 2. |

| | | | |

| − | ====Postup plánovania kvality podľa J. M. Jurana====

| + | [[Image:Postup plánovania kvality výrobku podľa J. M. Jurana.jpg|400px|thumb|center|Obr. 2 Postup plánovania kvality výrobku podľa J. M. Jurana]]Postup plánovania kvality výrobku podľa J. M. Jurana |

| − | :Dôležitou súčasťou plánovania kvality je plánovanie kvality produktu. Postup plánovania kvality produktu je opísaný v Juranovej príručke kvality ako postupnosť činností znázornených v '''Prílohe B'''. Postup teda pozostáva z desiatich hlavných činností:

| + | |

| | + | Postup teda pozostáva z desiatich hlavných činností: |

| | | | |

| | 1. Určenie zákazníka | | 1. Určenie zákazníka |

| Riadok 349: |

Riadok 75: |

| | | | |

| | 10. Prevod do výrobných inštrukcií | | 10. Prevod do výrobných inštrukcií |

| | + | |

| | | | |

| | '''1. Určenie zákazníka''' | | '''1. Určenie zákazníka''' |

| | | | |

| − | :Ciele kvality navrhovaného výrobku vyplývajú z potrieb zákazníkov a zo strategických cieľov organizácie. Pre správne stanovenie cieľov kvality výrobku je teda potrebné poznať potenciál zákazníkov a ich skutočné potreby (PLURA, 2001).

| + | Ciele kvality navrhovaného výrobku vyplývajú z potrieb zákazníkov a zo strategických cieľov organizácie. Pre správne stanovenie cieľov kvality výrobku je teda potrebné poznať potenciál zákazníkov a ich skutočné potreby (PLURA, 2001). |

| | | | |

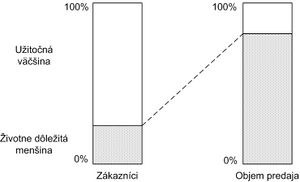

| − | :Za zákazníka by mal byť považovaný každý, na koho výrobok nejako pôsobí (JURAN, 1999). Sú to tak zákazníci, ktorí výrobok kupujú ako aj ti, ktorí ho budú užívať, a tiež napríklad verejnosť, na ktorú bude výrobok nejako pôsobiť (napríklad z hľadiska jeho bezpečnosti či vplyvu na životné prostredie). Dodávateľa by teda nemal zaujímať iba bezprostrednej zákazník, ale aj zákazníci, ktorí prípadne na tohto bezprostredného zákazníka nadväzujú. V prípadoch, kedy je potenciálnych zákazníkov veľa, je vhodné ich aplikáciou Paretovej analýzy, rozdeliť podľa očakávaného objemu predaja na životne dôležitú menšinu a užitočnú väčšinu (pozri Obr. 1). Obvykle totiž platí, že podstatnú väčšinu objemu predaja realizuje iba malá skupina z celkového počtu zákazníkov. Pri členení zákazníkov je zvyčajne možné využiť toho, že u mnohých zákazníkov možno očakávať rovnaké záujmy a požiadavky. Týchto zákazníkov je potom možné zlúčiť do jednej skupiny (PLURA, 2001).

| + | Za zákazníka by mal byť považovaný každý, na koho výrobok nejako pôsobí (JURAN, 1999). Sú to tak zákazníci, ktorí výrobok kupujú ako aj ti, ktorí ho budú užívať, a tiež napríklad verejnosť, na ktorú bude výrobok nejako pôsobiť (napríklad z hľadiska jeho bezpečnosti či vplyvu na životné prostredie). Dodávateľa by teda nemal zaujímať iba bezprostrednej zákazník, ale aj zákazníci, ktorí prípadne na tohto bezprostredného zákazníka nadväzujú. V prípadoch, kedy je potenciálnych zákazníkov veľa, je vhodné ich aplikáciou Paretovej analýzy, rozdeliť podľa očakávaného objemu predaja na životne dôležitú menšinu a užitočnú väčšinu (pozri Obr. 3). Obvykle totiž platí, že podstatnú väčšinu objemu predaja realizuje iba malá skupina z celkového počtu zákazníkov. Pri členení zákazníkov je zvyčajne možné využiť toho, že u mnohých zákazníkov možno očakávať rovnaké záujmy a požiadavky. Týchto zákazníkov je potom možné zlúčiť do jednej skupiny (PLURA, 2001). |

| | | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_06.jpg|framed|none]]

| |

| | | | |

| − | '''Obr. 1 Aplikácia Paretovho princípu pre vymedzenie životne dôležitej menšiny zákazníkov'''

| + | [[Image:Aplikácia Paretovho princípu pre vymedzenie životne dôležitej menšiny zákazníkov.jpg|thumb|center|300px|Obr. 3 Aplikácia Paretovho princípu pre vymedzenie životne dôležitej menšiny zákazníkov]] |

| | + | |

| | | | |

| | '''2. Zistenie potrieb zákazníkov''' | | '''2. Zistenie potrieb zákazníkov''' |

| | | | |

| − | :Pre zistenie potrieb zákazníkov je potrebné využiť čo najširšie spektrum možných zdrojov informácií. Významnými zdrojmi informácií môžu byť napríklad:

| + | Pre zistenie potrieb zákazníkov je potrebné využiť čo najširšie spektrum možných zdrojov informácií. Významnými zdrojmi informácií môžu byť napríklad: |

| | | | |

| | * interview so zákazníkmi, | | * interview so zákazníkmi, |

| Riadok 371: |

Riadok 98: |

| | * štúdie konkurencieschopnosti nového výrobku atď. (PLURA, 2001). | | * štúdie konkurencieschopnosti nového výrobku atď. (PLURA, 2001). |

| | | | |

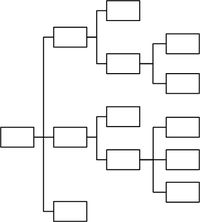

| − | :Solídni dodávatelia by sa pritom nemali uspokojiť len so zhromaždením požiadaviek formulovaných zákazníkom, ale sami by sa mali zaujímať o účel a podmienky použitia výrobu tak, aby zákazníkovi mohli poradiť a prípadne jeho požiadavky upresniť (ČSN EN ISO 9004-1, 1995). Z tohto dôvodu sú pri zisťovaní potrieb zákazníkov dôležité najmä primárnej informácie, teda informácie získané priamo od zákazníkov. Významným zdrojom informácií o potrebách zákazníkov môže byť brainstorming. K jeho uplatneniu sa vytvára tím zložený zvyčajne z pracovníkov organizácie a zástupcov zákazníckej sféry. Každý člen tímu sa vžíva do úlohy zákazníka a formuluje požiadavky na vlastnosti výrobku. Vhodným spôsobom záznamu návrhov členov tímu, je napríklad systematický diagram (viď Obr. 2) . Systematický diagram, niekedy tiež označovaný ako stromový diagram, je názorným zobrazením systematickej dekompozície určitého celku na jednotlivé čiastkové časti. Používa sa napríklad k rozloženiu problému na čiastkové problémy, k vytvoreniu plánu riešení problému, na zobrazenie štruktúry príčin problému a pod. Napríklad, v prípade zobrazenia štruktúry príčin problému, systematický diagram môže slúžiť k prehľadnému prepisu informácií spracovaných v diagrame príčin a následkov(PLURA, 2001).

| + | Solídni dodávatelia by sa pritom nemali uspokojiť len so zhromaždením požiadaviek formulovaných zákazníkom, ale sami by sa mali zaujímať o účel a podmienky použitia výrobu tak, aby zákazníkovi mohli poradiť a prípadne jeho požiadavky upresniť (ČSN EN ISO 9004-1, 1995). Z tohto dôvodu sú pri zisťovaní potrieb zákazníkov dôležité najmä primárnej informácie, teda informácie získané priamo od zákazníkov. Významným zdrojom informácií o potrebách zákazníkov môže byť brainstorming. K jeho uplatneniu sa vytvára tím zložený zvyčajne z pracovníkov organizácie a zástupcov zákazníckej sféry. Každý člen tímu sa vžíva do úlohy zákazníka a formuluje požiadavky na vlastnosti výrobku. Vhodným spôsobom záznamu návrhov členov tímu, je napríklad systematický diagram (viď Obr. 4) . Systematický diagram, niekedy tiež označovaný ako stromový diagram, je názorným zobrazením systematickej dekompozície určitého celku na jednotlivé čiastkové časti. Používa sa napríklad k rozloženiu problému na čiastkové problémy, k vytvoreniu plánu riešení problému, na zobrazenie štruktúry príčin problému a pod. Napríklad, v prípade zobrazenia štruktúry príčin problému, systematický diagram môže slúžiť k prehľadnému prepisu informácií spracovaných v diagrame príčin a následkov(PLURA, 2001). |

| | | | |

| − | Tvorba systematického diagramu by mala byť opäť tímovou prácou. V prípadoch, keď pre daný problém už bol konštruovaný afinitný diagram alebo diagram vzájomných vzťahov, možno využiť už vytvorené námety a tiež stanovené vzájomné vzťahy. V prípade, že sa pre riešený problém konštruuje priamo systematický diagram, je potrebné pomocou brainstormingu súbor námetov k riešenému problému najprv vytvoriť. Spracovanie systematického diagramu spočíva v systematickej dekompozíciu riešeného problému, ktorý sa uskutočňuje postupným priraďovaním kartičiek s námetmi, ktoré vždy rozvíjajú predošlú úroveň až do dosiahnutia dostatočnej úrovne podrobnosti (pozri Obr. 2). Túto postupnú dekompozíciu možno uľahčiť vhodne volenými otázkami. V prípade zistenia logických medzier tím operatívne pomocou brainstormingu dopĺňa ďalšie rozvíjajúce námety (PLURA, 2001). | + | Tvorba systematického diagramu by mala byť opäť tímovou prácou. V prípadoch, keď pre daný problém už bol konštruovaný afinitný diagram alebo diagram vzájomných vzťahov, možno využiť už vytvorené námety a tiež stanovené vzájomné vzťahy. V prípade, že sa pre riešený problém konštruuje priamo systematický diagram, je potrebné pomocou brainstormingu súbor námetov k riešenému problému najprv vytvoriť. Spracovanie systematického diagramu spočíva v systematickej dekompozíciu riešeného problému, ktorý sa uskutočňuje postupným priraďovaním kartičiek s námetmi, ktoré vždy rozvíjajú predošlú úroveň až do dosiahnutia dostatočnej úrovne podrobnosti (pozri Obr. 4). Túto postupnú dekompozíciu možno uľahčiť vhodne volenými otázkami. V prípade zistenia logických medzier tím operatívne pomocou brainstormingu dopĺňa ďalšie rozvíjajúce námety (PLURA, 2001). |

| | | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_07.jpg|framed|none]] | + | [[Image:Štruktúra systematického diagramu.jpg|thumb|center|200px|Obr. 4 Štruktúra systematického diagramu]] |

| | | | |

| − | '''Obr. 2 Štruktúra systematického diagramu'''

| |

| | | | |

| − | :Konkrétne a dostatočné podrobne stanovené požiadavky je vhodné zhrnúť do maticovej diagramu, ktorého riadky tvoria zoznam požiadaviek na výrobok a stĺpce pred stavujú jednotlivých zákazníkov. Do príslušných buniek matice sa zaznamenáva, či daný zákazník určitú požiadavku uplatňuje alebo nie (prípadne ešte s uplatnením rôznych váh) a na konci riadkov sa tieto hodnoty spočítajú. Na základe hodnotenia príslušných súčtov možno stanoviť najzávažnejšie požiadavky. Pri špecifikácii požiadaviek zákazníkov, sa pozornosť sústreďuje najmä na požiadavky životne dôležitej menšiny zákazníkov. Na druhej strane sa však nesmú opomenúť požiadavky užitočnej väčšiny zákazníkov, pretože medzi nimi môže byť niekoľko perspektívnych zákazníkov, ktorí iba zatiaľ hľadajú najvhodnejšieho dodávateľa. Pri konečnej formulácii požiadaviek, je potrebné si tiež uvedomiť, že spokojný zákazník sa so svojimi skúsenosťami podelí asi s tromi partnermi, zatiaľ čo nespokojný zákazník svoje zlé skúsenosti oznámia asi tridsiatim partnerom (GRAUZEL, a iní, 1992). Vhodným riešením, ako vyhovieť čo najväčšiemu počtu potenciálnych zákazníkov, je návrh niekoľkých variantov výrobku (PLURA, 2001).

| + | Konkrétne a dostatočné podrobne stanovené požiadavky je vhodné zhrnúť do maticovej diagramu, ktorého riadky tvoria zoznam požiadaviek na výrobok a stĺpce pred stavujú jednotlivých zákazníkov. Do príslušných buniek matice sa zaznamenáva, či daný zákazník určitú požiadavku uplatňuje alebo nie (prípadne ešte s uplatnením rôznych váh) a na konci riadkov sa tieto hodnoty spočítajú. Na základe hodnotenia príslušných súčtov možno stanoviť najzávažnejšie požiadavky. Pri špecifikácii požiadaviek zákazníkov, sa pozornosť sústreďuje najmä na požiadavky životne dôležitej menšiny zákazníkov. Na druhej strane sa však nesmú opomenúť požiadavky užitočnej väčšiny zákazníkov, pretože medzi nimi môže byť niekoľko perspektívnych zákazníkov, ktorí iba zatiaľ hľadajú najvhodnejšieho dodávateľa. Pri konečnej formulácii požiadaviek, je potrebné si tiež uvedomiť, že spokojný zákazník sa so svojimi skúsenosťami podelí asi s tromi partnermi, zatiaľ čo nespokojný zákazník svoje zlé skúsenosti oznámia asi tridsiatim partnerom (GRAUZEL, a iní, 1992). Vhodným riešením, ako vyhovieť čo najväčšiemu počtu potenciálnych zákazníkov, je návrh niekoľkých variantov výrobku (PLURA, 2001). |

| | | | |

| | '''3. Preklad potrieb zákazníkov do reči výrobcu''' | | '''3. Preklad potrieb zákazníkov do reči výrobcu''' |

| | | | |

| − | :Zákazník, najmä konečný užívateľ, svoje potreby často neformuluje v technických špecifikáciách, ale vo svojej reči. Úlohou výrobcu je transformovať (preložiť) tieto potreby do konkrétnych technických špecifikácií. Vhodným nástrojom k tomuto prekladu je metóda QFD (PLURA, 2001).

| + | Zákazník, najmä konečný užívateľ, svoje potreby často neformuluje v technických špecifikáciách, ale vo svojej reči. Úlohou výrobcu je transformovať (preložiť) tieto potreby do konkrétnych technických špecifikácií. Vhodným nástrojom k tomuto prekladu je metóda QFD (PLURA, 2001). |

| | | | |

| | '''4. Stanovenie merateľných parametra''' | | '''4. Stanovenie merateľných parametra''' |

| | | | |

| − | :Stanovenie merateľných parametrov je úzko spojené s prekladom potrieb zákazníka do technických špecifikácií. Najlepšie sú technické špecifikácie výrobku charakterizované číselnými hodnotami merateľných parametrov (PLURA, 2001).

| + | Stanovenie merateľných parametrov je úzko spojené s prekladom potrieb zákazníka do technických špecifikácií. Najlepšie sú technické špecifikácie výrobku charakterizované číselnými hodnotami merateľných parametrov (PLURA, 2001). |

| | | | |

| | '''5. Zavedenie merania''' | | '''5. Zavedenie merania''' |

| Riadok 395: |

Riadok 121: |

| | '''6. Vývoj výrobku''' | | '''6. Vývoj výrobku''' |

| | | | |

| − | :V tejto fáze plánovania kvality sa ustanovujú znaky kvality výrobku zodpovedajúce požiadavkám zákazníkov. Okrem požiadaviek zákazníkov je však pri vývoji výrobkov potrebné zohľadňovať niektoré ďalšie aspekty ako sú:

| + | V tejto fáze plánovania kvality sa ustanovujú znaky kvality výrobku zodpovedajúce požiadavkám zákazníkov. Okrem požiadaviek zákazníkov je však pri vývoji výrobkov potrebné zohľadňovať niektoré ďalšie aspekty ako sú: |

| | | | |

| | * strategické zámery firmy, | | * strategické zámery firmy, |

| Riadok 406: |

Riadok 132: |

| | '''7. Optimalizácia návrhu výrobku''' | | '''7. Optimalizácia návrhu výrobku''' |

| | | | |

| − | :V trhovom prostredí by znaky kvality navrhovaného výrobku mali vyhovovať týmto kritériám:

| + | V trhovom prostredí by znaky kvality navrhovaného výrobku mali vyhovovať týmto kritériám: |

| | | | |

| | * spĺňať požiadavky zákazníkov, | | * spĺňať požiadavky zákazníkov, |

| Riadok 413: |

Riadok 139: |

| | * optimalizovať kombinované náklady zákazníkov a dodávateľov (PLURA, 2001). | | * optimalizovať kombinované náklady zákazníkov a dodávateľov (PLURA, 2001). |

| | | | |

| − | :Za optimálny je zvyčajne považovaný návrh, u ktorého sú rovnakou mierou uspokojené potreby zákazníka aj výrobcu a minimalizované ich kombinované náklady. Optimálny návrh sa stáva cieľom, ktorý by mal byť dosiahnutý. Ideálnym prístupom k dosiahnutiu tohto cieľa je spoločné plánovanie kvality výrobcom a odberateľom, založené na otvorenej komunikácii a vzájomnej dôvere. Dôležitým nástrojom optimalizácie navrhovaného výrobku je preskúmanie návrhu, ktorého súčasťou je tiež analýza možností vzniku chýb a ich následkov (FMEA návrhu výrobku) a často aj analýza stromu poruchových stavov - metóda FTA (PLURA, 2001).

| + | Za optimálny je zvyčajne považovaný návrh, u ktorého sú rovnakou mierou uspokojené potreby zákazníka aj výrobcu a minimalizované ich kombinované náklady. Optimálny návrh sa stáva cieľom, ktorý by mal byť dosiahnutý. Ideálnym prístupom k dosiahnutiu tohto cieľa je spoločné plánovanie kvality výrobcom a odberateľom, založené na otvorenej komunikácii a vzájomnej dôvere. Dôležitým nástrojom optimalizácie navrhovaného výrobku je preskúmanie návrhu, ktorého súčasťou je tiež analýza možností vzniku chýb a ich následkov (FMEA návrhu výrobku) a často aj analýza stromu poruchových stavov - metóda FTA (PLURA, 2001). |

| | | | |

| | '''8. Vývoj procesu''' | | '''8. Vývoj procesu''' |

| | | | |

| − | :Už vývoj výrobku by mal prebiehať za účasti technológov. Ak tomu tak nie je, mali by sa zástupcovia technológie zúčastniť hodnotenia jednotlivých fáz vývoja výrobku (napríklad pri prešetrovaní návrhu, pri FMEA návrhu výrobku atď.). Cieľom tejto účasti, je v dostatočnom predstihu posúdiť možnosti technológie vo vzťahu k navrhovanému výrobku a odhaliť prípadne nereálne parametre. Čím skôr sa prípadné nedostatky odhalia, tým širšie sú možnosti ich riešenia. Významnými informáciami pri vývoji procesu (návrhu postupu výroby) sú aj údaje o:

| + | Už vývoj výrobku by mal prebiehať za účasti technológov. Ak tomu tak nie je, mali by sa zástupcovia technológie zúčastniť hodnotenia jednotlivých fáz vývoja výrobku (napríklad pri prešetrovaní návrhu, pri FMEA návrhu výrobku atď.). Cieľom tejto účasti, je v dostatočnom predstihu posúdiť možnosti technológie vo vzťahu k navrhovanému výrobku a odhaliť prípadne nereálne parametre. Čím skôr sa prípadné nedostatky odhalia, tým širšie sú možnosti ich riešenia. Významnými informáciami pri vývoji procesu (návrhu postupu výroby) sú aj údaje o: |

| | | | |

| | * znalostiach a zručnostiach tých, ktorí budú procesy používať, | | * znalostiach a zručnostiach tých, ktorí budú procesy používať, |

| Riadok 423: |

Riadok 149: |

| | * skutočnom využití procesu (môže sa líšiť od zamýšľaného) (PLURA, 2001). | | * skutočnom využití procesu (môže sa líšiť od zamýšľaného) (PLURA, 2001). |

| | | | |

| − | :Navrhovaný proces musí tiež rešpektovať všetky legislatívne obmedzenia týkajúce napríklad ekologických pravidiel alebo predpisov z oblasti bezpečnosti a ochrany zdravia pri práci. Mal by využívať bezodpadovej technológie, zabezpečovať maximálne využitie surovín a minimalizovať spotrebu energií. Neoddeliteľnou súčasťou vývoja procesu, je aj vývoj riadenia procesu a plánovania kontrolných miest, v ktorých budú sledované parametre procesu a zaistená spätná väzba umožňujúca reguláciu procesu.

| + | Navrhovaný proces musí tiež rešpektovať všetky legislatívne obmedzenia týkajúce napríklad ekologických pravidiel alebo predpisov z oblasti bezpečnosti a ochrany zdravia pri práci. Mal by využívať bezodpadovej technológie, zabezpečovať maximálne využitie surovín a minimalizovať spotrebu energií. Neoddeliteľnou súčasťou vývoja procesu, je aj vývoj riadenia procesu a plánovania kontrolných miest, v ktorých budú sledované parametre procesu a zaistená spätná väzba umožňujúca reguláciu procesu. |

| | | | |

| | '''9. Optimalizácia a preskúmanie návrhu''' | | '''9. Optimalizácia a preskúmanie návrhu''' |

| | | | |

| − | :Optimalizácia návrhu procesu využíva podobné metódy ako optimalizácia návrhu výrobku (preskúmanie návrhu, FMEA procesu a pod.). Dôležitou súčasťou overovania vhodnosti procesu, je hodnotenie jeho spôsobilosti, ktoré umožňuje kvantitatívne posúdiť schopnosti procesu trvale dosahovať požadované hodnoty znakov kvality výrobku. Hodnotiacimi kritériami spôsobilosti procesu sú indexy spôsobilosti, s ktorých pomocou možno hodnotiť rôzne varianty procesu a posudzovať, či ich spôsobilosť je prijateľná (PLURA, 2001).

| + | Optimalizácia návrhu procesu využíva podobné metódy ako optimalizácia návrhu výrobku (preskúmanie návrhu, FMEA procesu a pod.). Dôležitou súčasťou overovania vhodnosti procesu, je hodnotenie jeho spôsobilosti, ktoré umožňuje kvantitatívne posúdiť schopnosti procesu trvale dosahovať požadované hodnoty znakov kvality výrobku. Hodnotiacimi kritériami spôsobilosti procesu sú indexy spôsobilosti, s ktorých pomocou možno hodnotiť rôzne varianty procesu a posudzovať, či ich spôsobilosť je prijateľná (PLURA, 2001). |

| | | | |

| | '''10. Prevod procesu do výrobných inštrukcií''' | | '''10. Prevod procesu do výrobných inštrukcií''' |

| | | | |

| − | :V rámci transformácie optimálneho návrhu výrobného procesu do prevádzkového užívania, by mala byť spôsobilosť procesu a jeho ovládateľnosť potvrdená v prevádzkových podmienkach a stanovené príslušné výrobné inštrukcie (PLURA, 2001).

| + | V rámci transformácie optimálneho návrhu výrobného procesu do prevádzkového užívania, by mala byť spôsobilosť procesu a jeho ovládateľnosť potvrdená v prevádzkových podmienkach a stanovené príslušné výrobné inštrukcie (PLURA, 2001). |

| | | | |

| − | ====Plánovanie kvality výrobku postupom APQP====

| + | ===Plánovanie kvality výrobku postupom APQP=== |

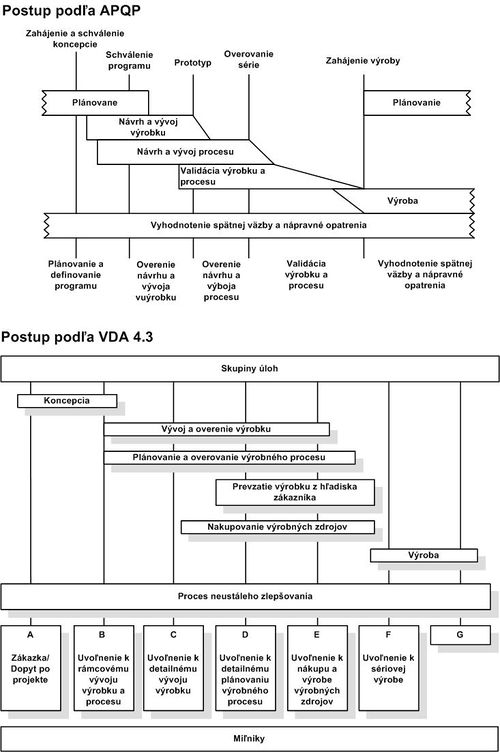

| − | :Príkladom konkrétnej aplikácie uvedeného všeobecného postupu plánovania kvality výrobku je metodika APQP (Advanced Product Quality Planning and Control Plan), ktorej názov sa dá preložiť ako: „Zdokonalené (pokročilé, moderné) plánovanie kvality výrobku a kontrolný plán". Táto metodika bola spoločne vyvinutá firmami Chrysler, Ford a General Motors v rámci štandardu QS-9000 (Chrysler, a iní, 1995). Plánovanie kvality výrobku je v tejto metodike charakterizované ako „štruktúrovaná metóda definovania a zavedenia krokov nutných k zabezpečeniu spokojnosti zákazníka s výrobkom" (viď '''Príloha C'''). Sú pritom zdôraznené tieto hlavné prínosy plánovania kvality výrobku:

| + | Príkladom konkrétnej aplikácie uvedeného všeobecného postupu plánovania kvality výrobku je metodika APQP (Advanced Product Quality Planning and Control Plan), ktorej názov sa dá preložiť ako: „Zdokonalené (pokročilé, moderné) plánovanie kvality výrobku a kontrolný plán". Táto metodika bola spoločne vyvinutá firmami Chrysler, Ford a General Motors v rámci štandardu QS-9000 (Chrysler, a iní, 1995). Plánovanie kvality výrobku je v tejto metodike charakterizované ako „štruktúrovaná metóda definovania a zavedenia krokov nutných k zabezpečeniu spokojnosti zákazníka s výrobkom" (viď Obr. 5). Sú pritom zdôraznené tieto hlavné prínosy plánovania kvality výrobku: |

| | | | |

| | * orientuje zdroje na uspokojovanie zákazníka, | | * orientuje zdroje na uspokojovanie zákazníka, |

| Riadok 442: |

Riadok 168: |

| | * uľahčuje komunikáciu so subdodávateľmi (PLURA, 2001). | | * uľahčuje komunikáciu so subdodávateľmi (PLURA, 2001). |

| | | | |

| − | :Plánovanie kvality výrobku v metodike APQP, je rozdelené do piatich, vzájomne sa prekrývajúcich fáz: | + | [[Image:Postup plánovania kvality podľa APQP a VDA 4.3.jpg|thumb|center|500px|Obr. 5 Postup plánovania kvality podľa APQP a VDA 4.3]] |

| | + | |

| | + | |

| | + | Plánovanie kvality výrobku v metodike APQP, je rozdelené do piatich, vzájomne sa prekrývajúcich fáz: |

| | | | |

| | 1. Plánovanie a definovanie programu, | | 1. Plánovanie a definovanie programu, |

| Riadok 454: |

Riadok 183: |

| | 5. Vyhodnotenie spätnej väzby a nápravné opatrenia (PLURA, 2001). | | 5. Vyhodnotenie spätnej väzby a nápravné opatrenia (PLURA, 2001). |

| | | | |

| − | ====Plánovanie kvality výrobku podľa metodiky VDA 4.3====

| + | ===Plánovanie kvality výrobku podľa metodiky VDA 4.3=== |

| − | :Plánovanie kvality výrobku postupom PAQP, sa stalo podnetom pre spracovanie metodiky nemeckého združenia automobilového priemyslu VDA 4.3 – Plánovanie projektu (VDA 4.3, 1998). Podobne ako v metodike APQP je priebeh plánovania kvality členený do niekoľkých, vzájomne sa prelínajúcich fáz, ktoré sú tu označované ako skupiny úloh (viď '''Príloha C'''). Tieto skupiny úloh zahrňujú základné činnosti, ktoré sú v priebehu projektu vývoja výrobku a procesu realizujú. Jedná sa o tieto skupiny úloh:

| + | Plánovanie kvality výrobku postupom PAQP, sa stalo podnetom pre spracovanie metodiky nemeckého združenia automobilového priemyslu VDA 4.3 – Plánovanie projektu (VDA 4.3, 1998). Podobne ako v metodike APQP je priebeh plánovania kvality členený do niekoľkých, vzájomne sa prelínajúcich fáz, ktoré sú tu označované ako skupiny úloh (viď Obr. 5). Tieto skupiny úloh zahrňujú základné činnosti, ktoré sú v priebehu projektu vývoja výrobku a procesu realizujú. Jedná sa o tieto skupiny úloh: |

| − | | |

| − | 1. Koncepcia,

| |

| − | | |

| − | 2. Vývoj a overovanie výrobku,

| |

| − | | |

| − | 3. Plánovanie a overovanie výrobného procesu,

| |

| − | | |

| − | 4. Prevzatia výrobku z hľadiska zákazníka,

| |

| − | | |

| − | 5. Nakupovanie výrobných zdrojov,

| |

| − | | |

| − | 6. Výroba,

| |

| − | | |

| − | 7. Proces neustáleho zlepšovania (PLURA, 2001).

| |

| − | | |

| − | ==Metódy a nástroje plánovania kvality==

| |

| − | ===Analýza stromu poruchových stavov – metóda FTA===

| |

| − | :Analýza stromu poruchových stavov (FTA - Fault Tree Analysis) je metódou analýzy spoľahlivosti zložitých systémov, založená na logickej dekompozíciu určitej nebezpečnej (tzv. vrcholovej) udalosti (poruchy) na čiastkové až elementárne (prvotné) udalosti. Spracovanie stromu poruchových stavov umožňuje analyzovať príčiny vzniku porúch a na základe odhadu pravdepodobnosti výskytu elementárnych (prvotných) udalostí, stanoviť pravdepodobnosť výskytu analyzovanej nebezpečnej udalosti (PLURA, 2001).

| |

| − | | |

| − | :Analýza stromu poruchových stavov umožňuje optimalizovať analyzovaný systém tak, aby sa pravdepodobnosť nebezpečnej udalosti znížila. Vhodné úpravy systému, vedúce k zníženiu pravdepodobnosti výskytu nebezpečnej udalosti, možno pritom navrhnúť aj bez kvantitatívneho vyhodnotenie pravdepodobnosti udalostí. Analýza stromu poruchových stavov predstavuje deduktívnu metódu analýzy, zameranú na zistenia príčin alebo ich kombinácií, ktoré môžu mať za následok definovanú nebezpečnú udalosť (ISO ČSN 10005, 1997; Zdroj: Plura, 2001). Môže byť využívaná v rámci prevencie, ale aj na vyšetrovanie už vzniknutých problémov (PLURA, 2001).

| |

| − | | |

| − | :Metóda FTA bola prvýkrát použitá v Bellových laboratóriách na začiatku šesťdesiatych rokov a neskôr v polovici šesťdesiatych rokov rozvinutá u spoločnosti Boeing (Rao, 1992). Vo svojich počiatkoch sa najviac uplatňovala najmä v leteckom priemysle a v jadrovej energetike. Aplikácia tejto metódy zvyčajne nasleduje po analýze FMEA, ktorá je základným krokom pre analýzu správania systému (PLURA, 2001).

| |

| − | | |

| − | :Základným nástrojom metódy FTA je strom poruchových stavov, ktorý predstavuje grafické vyjadrenie vzťahu medzi jednotlivými čiastkovými udalosťami (čiastkovými poruchami) a konečnou nežiaducou udalosťou. Pri konštrukcii stromu porúch sa používa grafická symbolika zobrazená v '''Príloha D''' , ktorá je bližšie opísaná v príslušnej norme (ČSN IEC 1025, 1993; Zdroj: Plura, 2001). Stromy poruchových stavov sa môžu kresliť zvisle alebo vodorovne. V prípade použitia vertikálneho usporiadania je vrcholová udalosť hore a elementárne udalosti dole, v prípade použitia vodorovného usporiadania, môže byť vrcholová udalosť na ľavej alebo na pravej strane stránky (PLURA, 2001).

| |

| − | | |

| − | Príklad štruktúry stromu poruchových stavov je uvedený na Obr. 4 alebo na Obr. 6. (PLURA, 2001).

| |

| − | | |

| − | : Základnými prvkami vetvenia stromu poruchových stavov sú tzv. hradla (anglicky "gate"), ktorá vyjadrujú hierarchiu nežiaducich udalostí a určujú, či k nežiaducej výstupnej udalosti dôjde iba vtedy, keď nastanú všetky vstupujúce udalosti alebo postačí, keď nastanie ktorákoľvek zo vstupujúcich udalostí (PLURA, 2001).

| |

| − | | |

| − | ====Hradlo „AND"====

| |

| − | :Hradlo „AND" sa používa v takom prípade vetvenia udalostí, kedy platí, že udalosť na výstupe nastane len vtedy, keď súčasne nastanú všetky udalosti na vstupe (logický

| |

| − | | |

| − | súčin). Výslednú pravdepodobnosť výskytu udalosti na výstupe z hradla „AND", možno pre prípad nezávislosti vstupujúcich udalostí vyjadriť vzťahom:

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_08.png|framed|none]]

| |

| − | | |

| − | kde:

| |

| − | | |

| − | {|border="0" cellspacing="2" width="100%"

| |

| − | |P(<sub>AND</sub>)

| |

| − | |je pravdepodobnosť výskytu udalosti na výstupe z hradla „AND"

| |

| − | | |

| − | |-

| |

| − | |B<sub>i</sub>

| |

| − | |sú udalosti vstupujúce do hradla „AND"

| |

| − | | |

| − | |-

| |

| − | |P(B<sub>i</sub>)

| |

| − | |sú pravdepodobnosti výskytu udalostí vstupujúcich do hradla „AND".

| |

| − | | |

| − | |}

| |

| − | | |

| − | Vzhľadom k tomu, že pravdepodobnosti sú vyjadrené hodnotami v rozmedzí od 0 do 1, možno z uvedeného vzťahu odvodiť, že v prípade hradla „AND", je pravdepodobnosť udalosti na výstupe menšia alebo maximálne rovná pravdepodobnosti najmenej pravdepodobnej udalosti na vstupe. Platí teda:

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_09.png|framed|none]]

| |

| − | | |

| − | Z uvedeného vzťahu je zrejmé, že prítomnosť hradiel typu „AND" v strome poruchových stavov v systéme, je z hľadiska pravdepodobnosti výskytu nežiaducej udalosti veľmi priaznivá (PLURA, 2001).

| |

| − | | |

| − | ====Hradlo „OR"====

| |

| − | :Hradlo „OR" sa používa v takom prípade vetvenia udalostí, kedy platí, že udalosť na výstupe nastane vtedy, keď nastane ktorákoľvek z udalostí na vstupe (logický súčet). Výslednú pravdepodobnosť výskytu udalosti na výstupe z hradla „OR", možno pre prípad nezávislosti vstupujúcich udalostí vyjadriť vzťahom

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_10.png|framed|none]]

| |

| − | | |

| − | kde:

| |

| − | | |

| − | {|border="0" cellspacing="2" width="100%"

| |

| − | |P<sub>OR</sub>

| |

| − | |je pravdepodobnosť výskytu udalosti na výstupe z hradla „OR"

| |

| − | | |

| − | |-

| |

| − | |C<sub>i</sub>

| |

| − | |sú udalosti vstupujúce do hradla „OR"

| |

| − | | |

| − | |-

| |

| − | |P(C<sub>i</sub>)

| |

| − | |sú pravdepodobnosti výskytu udalostí vstupujúcich do hradla „OR"

| |

| − | | |

| − | |}

| |

| − | | |

| − | Z uvedeného vzťahu možno odvodiť, že v prípade hradla „OR" je pravdepodobnosť udalosti na výstupe vyššia alebo minimálne rovná pravdepodobnosti najviac pravdepodobnej udalosti na vstupe. Platí teda:

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_11.png|framed|none]]

| |

| − | | |

| − | Z uvedeného vzťahu je zrejmé, že prítomnosť hradiel typu „OR" v strome poruchových stavov systému, je z hľadiska pravdepodobnosti výskytu nežiaducej udalosti nepriaznivá (PLURA, 2001).

| |

| − | | |

| − | :Vyššie uvedené vzťahy medzi pravdepodobnosťami udalostí vetviacich sa na čiastkové udalosti cez hradla „AND" alebo „OR", sa využívajú jednak k odhadu pravdepodobnosti výskytu nebezpečnej udalosti a jednak pri navrhovaní vhodných opatrení na zníženie tejto pravdepodobnosti (PLURA, 2001).

| |

| − | | |

| − | ====Postup analýzy stromu poruchových stavov====

| |

| − | :Prvým krokom analýzy stromu poruchových stavov je vymedzenie predmetu analýzy. Je potrebné definovať analyzovaný systém, stanoviť účel a rozsah analýzy a zhromaždiť údaje o podmienkach jeho používania (PLURA, 2001).

| |

| − | | |

| − | :Ďalším krokom je detailné zoznámenie sa so systémom a s faktormi, ktoré na neho pôsobia. Spracovanie stromu poruchových stavov predpokladá dobrú znalosť funkcií normálne fungujúceho systému. Mali by byť určené všetky požadované funkcie systému a identifikované prvky systému, ktorými sú tieto funkcie zabezpečené. Zároveň by mali byť analyzované všetky faktory, ktoré analyzovaný systém ovplyvňujú (vrátane miery pôsobenia ľudského faktora) (PLURA, 2001).

| |

| − | | |

| − | :Na detailné oboznámenie sa so systémom nadväzuje identifikácia dôležitých poruchových udalostí systému. Z identifikovaných poruchových udalostí sa potom pre vlastnú analýzu vyberajú tie najzávažnejšie. V tejto fáze sa využívajú informácie z analýzy FMEA (PLURA, 2001).

| |

| − | | |

| − | :Ďalším krokom je identifikácia všetkých čiastkových udalostí (čiastkových porúch), ktoré sa priamo podieľajú na vybrané poruchové udalosti. Z týchto čiastkových udalostí sa vytvárajú skupiny udalostí, ktoré musia nastať súčasne, aby došlo k vzniku poruchovej udalosti. Získané informácie sa s využitím hradiel „AND" a „OR" a ďalšej grafickej symboliky zobrazujú do stromu poruchových stavov. Ak sa niektoré čiastkové udalosti dajú ďalej vetviť, pokračuje sa v tvorbe stromu poruchových stavov až do dosiahnutia elementárnych udalostí, ktoré sú už ďalej nedeliteľné (PLURA, 2001).

| |

| − | | |

| − | :Spracovaný strom poruchových stavov je potom podrobený analýze. V prípade, že sa vyhodnocuje aj pravdepodobnosť výskytu analyzovanej nebezpečnej udalosti, je prvým krokom odhad pravdepodobnosti výskytu elementárnych udalostí. Tu sa využívajú skúsenosti s výskytom týchto udalostí v iných systémoch, prípadne údaje deklarované výrobcom príslušných prvkov systému. Na základe odhadu pravdepodobnosťou výskytu elementárnych udalostí, sa potom vypočíta pravdepodobnosť vzniku analyzovanej poruchovej udalosti. Ak táto pravdepodobnosť nekorešponduje s plánovanou spoľahlivosťou systému, hľadajú sa vhodné opatrenia na jej zníženie (PLURA, 2001).

| |

| − | | |

| − | :Účinnými spôsobmi pre znižovanie pravdepodobnosti výskytu poruchovej udalosti, je zvyšovanie počtu hradiel typu „AND" alebo znižovanie pravdepodobnosti výskytu elementárnych udalostí. Najvýraznejší efekt možno dosiahnuť zvyšovaním počtu hradiel „AND". To možno zabezpečiť zálohovaním vybraných prvkov systému alebo spriahnutím ich funkcie s inými prvkami systému (PLURA, 2001).

| |

| − | | |

| − | :Postup analýzy stromu poruchových stavov a realizácia opatrení na zníženie pravdepodobnosti výskytu nežiaduce udalosti je ilustrovaný na príklade.

| |

| − | | |

| − | ====Príklad====

| |

| − | :Osvetlenie miestnosti je zabezpečované jednoduchým elektrickým obvodom, ktorého schéma je uvedená na Obr. 3.

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_12.jpg|framed|none]]

| |

| − | | |

| − | '''Obr. 3 Schéma elektrického obvodu zabezpečujúceho osvetlenie miestnosti'''

| |

| − | | |

| − | Zostrojím strom poruchových stavov pre nežiaducu udalosť „Svetlo nesvieti" a odhadnem pravdepodobnosť tejto udalosti (poruchy) za predpokladu, že jednotlivé čiastkové poruchy sú na sebe nezávislé. Odhady pravdepodobnosti porúch jednotlivých prvkov obvodu sú uvedené v Tab. 1. Navrhnem vhodné opatrenie na zníženie pravdepodobnosti analyzovanej nežiaduce udalosti (PLURA, 2001).

| |

| − | | |

| − | '''Tab. 1 Odhady pravdepodobnosti porúch jednotlivých prvkov obvodu'''

| |

| − | | |

| − | {|border="2" cellspacing="0" cellpadding="4" width="64%" align="center"

| |

| − | |align = "center" bgcolor = "#F2F2F2"|Porucha

| |

| − | |align = "center" bgcolor = "#F2F2F2"|Označenie

| |

| − | |align = "center" bgcolor = "#F2F2F2"|Pravdepodobnosť výskytu P(Bi)

| |

| − | | |

| − | |-

| |

| − | |Spálenie poistky

| |

| − | |align = "center"|B1

| |

| − | |align = "center"|0,03

| |

| − | | |

| − | |-

| |

| − | |Výpadok zdroja

| |

| − | |align = "center"|B2

| |

| − | |align = "center"|0,02

| |

| − | | |

| − | |-

| |

| − | |Spínač nejde zopnúť

| |

| − | |align = "center"|B3

| |

| − | |align = "center"|0,01

| |

| − | | |

| − | |-

| |

| − | |Spálenie žiarovky

| |

| − | |align = "center"|B4

| |

| − | |align = "center"|0,06

| |

| − | | |

| − | |-

| |

| − | |Nejde prúd

| |

| − | |align = "center"|B5

| |

| − | |align = "center"|?

| |

| − | | |

| − | |-

| |

| − | |Svetlo nesvieti

| |

| − | |align = "center"|B6

| |

| − | |align = "center"|?

| |

| − | | |

| − | |}<br clear="all">

| |

| − | | |

| − | Vznik nežiaducej udalosti „Svetlo nesvieti" možno rozvíjať pomocou stromu poruchových stavov uvedeného na Obr. 4.

| |

| − | | |

| − | Pravdepodobnosť nežiaducej udalosti „Svetlo nesvieti" (P(B<sub>6</sub>)) možno vyjadriť vzťahom:

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_13.png|framed|none]]

| |

| − | | |

| − | kde P(B<sub>5</sub>) predstavuje pravdepodobnosť udalosti „Nejde prúd", ktorú možno vypočítať pomocou vzťahu:

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_14.png|framed|none]]

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_15.jpg|framed|none]]

| |

| − | | |

| − | '''Obr. 4 Strom poruchových stavov nežiaducej udalosti „Svetlo nesvieti"'''

| |

| − | | |

| − | Dosadením pravdepodobností uvedených v Tab. 1 som vypočítal pravdepodobnosť nežiaducej udalosti „Nejde prúd" a nežiaducej udalosti „Svetlo nesvieti":

| |

| − | | |

| − | P(B<sub>5</sub>) = 0,0494

| |

| − | | |

| − | P(B<sub>6</sub>) = 0,1154

| |

| − | | |

| − | Predpokladajme, že pravdepodobnosť poruchy „Svetlo nesvieti" je neprijateľne vysoká a že je potrebné ju znížiť. V súlade s vyššie uvedenými princípmi je vhodným opatrením napríklad doplnenie hradiel „AND", čo možno dosiahnuť napríklad zálohovaním niektorých prvkov. Najväčšieho efektu možno dosiahnuť zálohovaním toho prvku, ktorý najviac prispieva k vysokej pravdepodobnosti nežiaducej udalosti „Svetlo nesvieti". V uvedenom príklade sa jedná o elementárnu udalosť „Spálená žiarovka".

| |

| − | | |

| − | Zálohovanie žiarovky možno dosiahnuť paralelným pripojením ďalšej žiarovky (viď Obr. 5).

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_16.jpg|framed|none]]

| |

| − | | |

| − | '''Obr. 5 Schéma elektrického obvodu osvetlenia miestnosti so zálohovanou žiarovkou'''

| |

| − | | |

| − | Po tejto úprave potom strom poruchových stavov pre prípad nežiaducej udalosti „Svetlo nesvieti", vyzerá nasledujúco (Obr. 6)

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_17.jpg|framed|none]]

| |

| − | | |

| − | '''Obr. 6 Strom poruchových stavov nežiaducej udalosti „Svetlo nesvieti" so zálohovanou žiarovkou'''

| |

| − | | |

| − | Pravdepodobnosť nežiaducej udalosti „Svetlo nesvieti" možno po paralelnom pripojení ďalšej žiarovky počítať podľa vzťahu:

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_18.png|framed|none]]

| |

| − | | |

| − | kde P(B<sub>7</sub>) je pravdepodobnosť spálenia oboch žiaroviek a tá sa vypočíta podľa vzťahu:

| |

| − | | |

| − | [[Image:BP_Cilo_Vladimir_2011_-_kópia_19.png|framed|none]]

| |

| − | | |

| − | Dosadením príslušných hodnôt pravdepodobnosti jednotlivých udalostí sa vypočítali tieto hodnoty:

| |

| − | | |

| − | P(B<sub>7</sub>) = 0,036

| |

| − | | |

| − | P(B<sub>6</sub>) = 0,0623

| |

| − | | |

| − | Z uvedených hodnôt je zrejmé, že paralelným pripojením ďalšej žiarovky sa výrazne znížila pravdepodobnosť, že na nežiaducej udalosti „Svetlo nesvieti" sa bude podieľať nefunkčnosť žiaroviek (predpokladáme, že jedna žiarovka na osvetlenie stačí). To sa prejavilo aj výrazným poklesom pravdepodobnosti nežiaducej udalosti „Svetlo nesvieti" (PLURA, 2001).

| |

| − | | |

| − | ===Metóda FMEA===

| |

| − | :Metóda FMEA (Failure Mode and Effect Analysis) predstavuje tímovú analýzu možností vzniku chýb u posudzovaného návrhu, spojenú s ohodnotením ich rizík, ktoré je východiskom pre návrh a realizáciu opatrení vedúcich na zmiernenie týchto rizík. Je dôležitou súčasťou preskúmania návrhu a jej aplikáciou možno odhaliť až 90% možných nezhôd (FREHR, 1995)

| |

| − | | |

| − | :Metóda FMEA bola vyvinutá v šesťdesiatych rokoch minulého storočia v USA a bola pôvodne určená pre analýzy spoľahlivosti zložitých systémov v kozmickom výskume (bola vyvinutá NASA pre projekt Apollo) a jadrovej energetike (STAMATIS, 1995). Veľmi skoro sa ju však začalo využívať na prevenciu výskytu nezhôd v ďalších oblastiach, pričom k najväčšiemu rozšíreniu došlo najmä v automobilovom priemysle (PLURA, 2001).

| |

| − | | |

| − | ====Základné rozdelenie metódy FMEA====

| |

| − | :Základné rozdelenie metódy FMEA je nasledujúce:

| |

| − | | |

| − | * FMEA návrhu produktu - analyzuje riziká možných nezhôd u navrhovaného produktu (DFMEA alebo Design FMEA),

| |

| − | * FMEA procesu - analyzuje riziká možných nezhôd v priebehu navrhovaného procesu (PFMEA alebo Process FMEA),

| |

| − | * FMEA systému - Analyzuje systémy a podsystémy. Zameriava sa na druhy nezhôd, ktoré sú spôsobené nedostatky systému (SFMEA alebo System FMEA).

| |

| − | | |

| − | K hlavným výhodám metódy FMEA možno priradiť:

| |

| − | | |

| − | * systémový prístup k prevencii nízkej kvality,

| |

| − | * možnosť ohodnotiť riziko možných nezhôd a na jeho základe stanoviť priority opatrenia na zlepšenie,

| |

| − | * možnosť optimalizovať návrh, čo sa prejaví v znížení počtu zmien vo fáze realizácie,

| |

| − | * vytváranie cennej informačnej databázy o produkte alebo procese,

| |

| − | * minimálne náklady na jej vykonanie v porovnaní s nákladmi, ktoré by mohli vzniknúť pri výskyte nezhôd (PLURA, 2001).

| |

| − | | |

| − | :V normách súboru ISO 9000:2000 je používanie metódy FMEA doporučené. V štandardoch pre oblasť automobilového priemyslu a jeho dodávateľov je však jej aplikácia striktne vyžadovaná (NENADÁL, a iní, 2008).

| |

| − | | |

| − | :Metóda FMEA sa používa najmä pre nové alebo inovované výrobky alebo procesy, ale možno ju aplikovať aj na existujúce produkty a procesy. V prípade analýzy nových produktov alebo procesov by mala byť zahájená dostatočne včas, v podstate v okamihu, keď je spracovaná prvá koncepcia riešenia (NENADÁL, a iní, 2008).

| |

| − | | |

| − | :FMEA je metódou, ktorú je nutné aplikovať v tíme, pretože jej veľkou výhodou je práve využitie poznatkov a skúseností celej rady odborníkov. V tíme by mali mať svoje zastúpenie pracovníci vývoja, konštrukcie, technológie, výroby, útvaru riadenia kvality, skúšobní, marketingu, servisu a ďalší „nositelia znalostí". Pre efektívnu prácu tímu je dôležité metodické a organizačné riadenie práce tímu skúseným moderátorom.

| |

| − | | |

| − | FMEA návrhu výrobku alebo procesu prebieha v týchto základných fázach:

| |

| − | | |

| − | * analýza a hodnotenie súčasného stavu,

| |

| − | * návrh opatrení,

| |

| − | * hodnotenie stavu po realizácii opatrení (NENADÁL, a iní, 2008).

| |

| − | | |

| − | :Výsledky FMEA sa priebežne zaznamenávajú do formulára FMEA. Vyplnený formulár FMEA by však nemal byť jednoduchým záznamom o kvalite, ale živým dokumentom potvrdzujúcim sústavnú starostlivosť o kvalitu. Príklad formulára pre záznam analýzy FMEA návrhu produktu je uvedený '''Prílohe E''' (NENADÁL, a iní, 2008).

| |

| − | | |

| − | ====FMEA návrhu produktu====

| |

| − | Pomocou FMEA návrhu produktu sa zaisťuje čo najúplnejšie skúmanie návrhu produktu, s cieľom už v etape návrhu odhaliť všetky nedostatky, ktoré by predpokladaný návrh mohol mať a ešte pred jeho schválením realizovať opatrenia, ktoré by tieto nedostatky odstránila (PLURA, 2001).

| |

| − | | |

| − | =====Analýza a hodnotenie súčasného stavu=====

| |

| − | Práca tímu pri FMEA návrhu produktu začína tým, že zodpovedný pracovník (autor riešenia) členov tímu podrobne zoznámi s požiadavkami zákazníka a s navrhovaným riešením, s jednotlivými komponentmi produktu a s ich základnými charakteristikami a funkciami. Potom sa produkt systematicky rozčlení na jednotlivé súčasti a postupne sa vykonáva vlastná analýza (PLURA, 2001).

| |

| − | | |

| − | Prvým krokom analýzy súčasného stavu u jednotlivých súčastí daného riešenia je spracovanie prehľadu všetkých možných chýb, ktoré by u danej súčasti mohli v priebehu plánovaného života produktu nastať. Možné chyby sa pritom opisujú ako fyzikálne javy a je k nim potrebné zaradiť i také nezhody, ktoré môžu vzniknúť iba za určitých špecifických podmienok prevádzky (PLURA, 2001).

| |

| − | | |

| − | U jednotlivých možných nezhôd, potom tím postupne analyzuje všetky možné následky, ktoré môžu možné nezhody priniesť. Ako následky nezhôd sú chápané predovšetkým vplyvy možnej nezhody na zákazníka, teda to, ako bude zákazník výskyt danej nezhody vnímať. Všeobecne platí, že každá nezhoda môže mať niekoľko následkov (PLURA, 2001).

| |

| − | | |

| − | Ku každej možnej nezhode tím FMEA ďalej stanovuje všetky možné príčiny, ktoré môžu danú nezhodu vyvolať. Vzhľadom k tomu, že sa jedná o analýzu návrhu produktu, je potrebné príslušné príčiny hľadať v jeho navrhovanom riešení. Možné príčiny nezhôd musia byť opísané čo najkonkrétnejšie, aby v ďalšom spracovaní k nim bolo možné nájsť vhodné opatrenia. Súčasne tím analyzuje preventívne opatrenia používané k prevencii danej možné chyby (PLURA, 2001).

| |

| − | | |

| − | Ďalšou súčasťou analýzy súčasného stavu je analýza existujúcich kontrolných postupov, ktoré sú používané na overenie vhodnosti navrhovaného riešenia pred jeho uvoľnením do realizačnej fázy (PLURA, 2001).

| |

| − | | |

| − | Pri hodnotení súčasného stavu sa pri jednotlivých možných nezhodách posudzujú tri dielčie kritériá:

| |

| − | | |

| − | * význam nezhody,

| |

| − | * očakávaný výskyt nezhody,

| |

| − | * možnosti odhaľovania nezhody.

| |

| − | Hodnotenie sa vykonáva na bodovej stupnici od 1 do 10 trestných bodov za využitie pomocných tabuliek, ktoré pre jednotlivé kritériá uvádzajú stručné charakteristiky zodpovedajúcich úrovní hodnotenia (PLURA, 2001).

| |

| − | | |

| − | V prípade '''významu nezhody''' tím posudzuje, nakoľko je možný následok nezhody pre zákazníka závažný. V prípadoch, keď určitá nezhoda môže spôsobiť niekoľko rôznych následkov, sa príslušné hodnotenie vzťahuje k najzávažnejšiemu následku nezhody. Príklad hodnotiacej tabuľky je uvedený v '''Prílohe F.1''' (QS-9000, 2001)

| |

| − | | |

| − | V prípade '''pravdepodobnosti výskytu''' nezhody tím hodnotí technické možnosti vzniku chyby, v priebehu doby plánovaného života produktu alebo dielu, pričom sa vychádza najmä zo skúseností s podobnými produktmi. Pravdepodobnosť výskytu nezhody sa pritom vzťahuje k určitej príčine chyby, teda jedná sa o posúdenie pravdepodobnosti vzniku nezhody vyvolanej určitou príčinou. Pri hodnotení výskytu sa berú do úvahy používané preventívne opatrenia. Príklad hodnotiacej tabuľky ukazuje '''Príloha F.2''' (QS-9000, 2001).

| |

| − | | |

| − | V prípade '''odhaliteľnosti''' nezhody príslušné hodnotenie vychádza z posúdenia účinnosti existujúcich kontrolných postupov, používaných na posudzovanie návrhu produktu. V prípade, že možnosť odhalenia nezhody či jej príčiny je vysoká, je bodové hodnotenie nízke. Pokiaľ, ale nezhodu ani jej príčinu používanými postupmi kontroly prakticky nemožno odhaliť, je naopak bodové hodnotenie vysoké. Príkladom hodnotiacej tabuľky je '''Príloha F.3''' (QS-9000, 2001).

| |

| − | | |

| − | Po stanovení všetkých troch bodových hodnotení sa pre každú možnú nezhodu vyvolanú určitou príčinou vypočíta integrované kritérium, tzv. '''rizikové číslo''' (RPN - Risk Priority Number), ktoré predstavuje súčin príslušných bodových hodnotení jednotlivých kritérií a ktorého hodnoty sa môžu pohybovať v rozmedzí od 1 do 1000 bodov (PLURA, 2001).

| |

| − | | |

| − | '''RPN = S • P • D'''

| |

| − | | |

| − | {|border="0" cellspacing="2" width="100%"

| |

| − | |S

| |

| − | |

| |

| − | |<nowiki>-</nowiki> Severity (význam nezhody)

| |

| − | | |

| − | |-

| |

| − | |P

| |

| − | |

| |

| − | |<nowiki>-</nowiki> Probability (pravdepodobnosť výskytu nezhody)

| |

| − | | |

| − | |-

| |

| − | |D

| |

| − | |

| |

| − | |<nowiki>-</nowiki> Detectability (odhaliteľnosť nezhody)

| |

| − | | |

| − | |-

| |

| − | |colspan = "2"|

| |

| − | |Po vykonanom hodnotení a stanovení rizikových položiek nasleduje vyčlenenie skupiny tých možných chýb, ktorých rizikové čísla sú príliš vysoké a u ktorých bude potrebné navrhnúť opatrenia na zníženie rizika (PLURA, 2001).

| |

| − | | |

| − | |}

| |

| − | | |

| − | ===Metóda CPM===

| |

| − | :Metóda CPM (Critical Path Method) predstavuje analýzu hranovo definovaných sieťových grafov. Využíva sa pri plánovaní a riadení projektov. Jej výhodou je identifikácia kritických činností projektu, ktorých predĺženie spôsobuje neúmerné predĺženie celkového projektu (MATEIDES, a iní, 2006).

| |

| − | | |

| − | ====Postup pri aplikácii metódy CPM====

| |

| − | 1. Určenie časových charakteristík týkajúcich sa projektu ako celku:

| |

| − | | |