Softvérová podpora metód a nástrojov plánovania kvality: Rozdiel medzi revíziami

d |

|||

| Riadok 46: | Riadok 46: | ||

K obdobným záverom možno dospieť aj pri analýze príručiek štandardov VDA. Ako príklad uvediem príručku VDA 4.3 – Plánovanie projektu, ktorá sa orientuje na postup plánovania kvality výrobku alebo príručku VDA 4.2, ktorá je venovaná metóde FMEA alebo príručku VDA 4.1, kde sú spracované základné charakteristiky ďalších metód vhodných pre plánovanie kvality, pričom niektorým z nich je je v týchto štandardoch venovaná pozornosť prvý krát (napr. QFD, plánovanie experimentov, analýza FTA). Na zabezpečovanie kvality v predvýrobných etapách a prevenciu nekvality sa rovnako orientuje príručka VDA 2 – Zabezpečovanie kvality dodávok a VDA 3 – zabezpečovanie spoľahlivosti (PLURA, 2001). | K obdobným záverom možno dospieť aj pri analýze príručiek štandardov VDA. Ako príklad uvediem príručku VDA 4.3 – Plánovanie projektu, ktorá sa orientuje na postup plánovania kvality výrobku alebo príručku VDA 4.2, ktorá je venovaná metóde FMEA alebo príručku VDA 4.1, kde sú spracované základné charakteristiky ďalších metód vhodných pre plánovanie kvality, pričom niektorým z nich je je v týchto štandardoch venovaná pozornosť prvý krát (napr. QFD, plánovanie experimentov, analýza FTA). Na zabezpečovanie kvality v predvýrobných etapách a prevenciu nekvality sa rovnako orientuje príručka VDA 2 – Zabezpečovanie kvality dodávok a VDA 3 – zabezpečovanie spoľahlivosti (PLURA, 2001). | ||

| − | |||

| − | |||

===Postup plánovania kvality podľa J. M. Jurana=== | ===Postup plánovania kvality podľa J. M. Jurana=== | ||

Verzia zo dňa a času 19:53, 8. júl 2011

|

Trenčianska Univerzita Alexandra Dubčeka v Trenčíne

Fakulta Mechatroniky |

|

Softvérová podpora metód a nástrojov plánovania kvality

Bakalárska práca |

| Autor: | Vladimír Čilo

|

| Pedagogický vedúci: | Ing. Andrea Julény |

| Študijný odbor: | Manažérstvo kvality produkcie

|

| Akademický rok | 2010/2011

|

| 1. | Plánovanie kvality |

| 2. | Metódy a nástroje plánovania kvality |

| 3. | Poruchy stavieb |

| 4. | Softvérová podpora metódy CPM – MS Project

|

| Abstrakt

Práca je zameraná na softvérovú podporu nástrojov a metód plánovania kvality. V úvode práce sa zameriava na dôvody plánovania ako aj na postupy plánovania kvality. V druhej kapitole je prevedený teoretický rozbor optimalizovaných nástrojov a metód plánovania kvality. Konkrétne sa jedná o metódu príčin a následkov (FMEA), analýzu stromu poruchových stavov (FTA) a metódu kritickej cesty (CPM). V práci je uvedený aj príklad použitia jednotlivých metód. Metóda FMEA bola použitá na analýzu budov ako celku. Na základe jej výsledkov sa na vysoko rizikové prvky, resp. udalosti aplikovala metóda FTA. Výsledky z oboch analýz sa následne premietli do vstupov metódy kritickej cesty CPM. Na aplikáciu jednotlivých metód boli použité konkrétne softvérové prostriedky, zamerané na zjednodušenie ich realizácie. Metóda FMEA bola vypracovaná použitím veľmi rozšíreného a známeho prostriedku Microsoft Excel. Na metódu CPM bol v úrovni výpočtov opäť použitý MS Excel a na grafickú časť produkt Microsoft Visio. No a posledná z uvedených metód bola realizovaná prostriedkom Microsoft Project. V závere práce je prevedené zhodnotenie prínosov prevedených metód ako aj softvérových nástrojov. |

| Abstract

The work is focused on software that supports tools and methods of quality planning. The itroduction focuses on planning grounds and procedures for quality planning. The second chapter provides theoretical analysis of optimized tools and methods of quality planning. Specifically, the method of causes and effects (FMEA), fault tree analysis (FTA) and critical path method (CPM). There is also an example of using relevant methods. FMEA was used to analyze the building as a whole. Method FTA was applied to items or functions that seemed to be risky. The results of both analysis are then translated into inputs of CPM method. For application of each method were used special software that facilitate their implementation. FMEA was developed using very advanced and well-known means of Microsoft Excel. For the CPM method was again used MS Excel at the calculations and for the graphical part Microsoft Visio. Well, for the last of these methods was used tool Microsoft Project. In the conclusion of this work are evaluated the benefits of methods as well as software tools. |

Úvod

Cieľom práce je analýza stavebnej produkcie spoločnosti XY, s. r. o. (ďalej len „firma"), ktorá nechce byť menovaná, prostredníctvom optimálnych nástrojov a metód plánovania kvality a zvolenie a popísanie vhodného softvéru produktu na ich podporu. Plánovanie kvality je v súčastnoti čoraz dôležitejšie, kvôli zvyšujúcim sa všeobecným nárokom na kvalitu akýchkoľvek výrobkov, za predpokladu udržania ich cenovej hladiny čo na najnižšej úrovni. A práve spoločenský a ekonomický tlak núti spoločnosti vyrábať čo najefektívnejšie a rozmýšľať nad spôsobmi, ako racionalizovať svoje produkčné procesy už vo fáze plánovania. Je všeobecne známe, že náklady na odhalenie nezhôd v štádiu návrhu produktu sú sto násobne menšie, než na ich odhalenie vo výrobe, a tisícnásobne menšie ako náklady vynaložené na odstránenie nezhôd u klienta.

Práca je rozdelená do piatich hlavných častí. V úvode rozoberám detailnejšie dôvody plánovania kvality a postupy plánovania kvality, ktoré v priebehu času vznikli alebo boli modifikované. V prvej a druhej kapitole rozoberám vybrané nástroje a metódy plánovania kvality, ktoré považujem v momentálnej situácií za najrelevantnejšie pre danú firmu. Konkrétne sa jedná o teoretický rozbor metódy FMEA, FTA a CPM. Tretiu kapitolu som venoval konkrétnejšej charakteristike firmy, a pojednávam v nej o minulosti firmy, jej súčasnosti a cieľoch, ktoré si stanovila. V štvrtej kapitole som podrobil teoretiko-praktickému rozboru ich stavebnú produkciu. Priorita bola nájsť čo najpravdepodobnejšie príčiny podieľajúce sa na vzniku nezhôd, dopomôcť k ich objasneniu a vysvetliť okolnosti ich výskytu. Taktiež som v nej priblížil základné funkcie softvéru použitého pri dokumentárnej realizácií metód. No a v poslednej kapitole rozoberám metódu CPM a softvérový nástroj MS Project, určený na plánovanie činností projektov, zdrojov a nákladov.

Obsah

Plánovanie kvality

V súčasnom vývoji manažmentu kvality význam plánovania kvality neustále narastá a jeho aktivity významne rozhodujú o konkurencieschopnosti firiem. Rastúci význam plánovania kvality súvisí s dvoma hlavnými trendmi v oblasti manažmentu kvality (NENADÁL, a iní, 1998). Prvý trend možno charakterizovať ako posun od stratégie detekcie k stratégii prevencie. Stratégia detekcie bola zameraná hlavne na uplatňovanie a optimalizáciu metód následnej kontroly, ktoré mali zaistiť, aby sa k zákazníkovi nedostali nezhodné výrobky. Dosiahnutie takéhoto cieľa je žiaduce, ale omnoho výhodnejšie je zaistiť také podmienky, aby nezhodné výrobky vôbec nevznikali. Na to sa zameriava stratégia prevencie, pri ktorej sa väčšina problémov s kvalitou rieši omnoho skôr, ako vôbec nastanú, čo má aj výrazný ekonomický efekt. Druhý vývojový trend súvisí s prvým a možno ho charakterizovať ako posun starostlivosti o kvalitu z fázy výroby do fázy návrhu. Využitím vhodných metód vo fáze návrhu, možno predchádzať možným problémom vo fáze výroby (PLURA, 2001).

Náväznosť aktivít ovplyvňujúcich kvalitu výrobku v rôznych etapách jeho životného cyklu, sa obvykle zobrazuje pomocou tzv. špirály kvality (viď Prílohu A ), z ktorej je zrejmé, že na výslednej kvalite výrobku sa určitou mierou podieľa každá z týchto etáp. Aktivity a teda aj etapy plánovania ležia na začiatku životného cyklu výrobku, v rámci ktorých sa vytvára koncepcia budúceho výrobku a prijímajú sa zásadné rozhodnutia, ktoré rozhodujú o tom, či výrobok splní požiadavky zákazníka, či bude konkurencieschopný a či vygeneruje zisk (PLURA, 2001).

Jednou z funkcií manažérstva kvality organizácie je teda plánovanie kvality. Môžeme ho definovať aj ako proces vytyčovania cieľov organizácie, ako aj spôsob ich dosahovania (PLURA, 2001). Plánovanie predstavuje množstvo aktivít vo fázach návrhu a vývoja produktu, ktorých výsledkom je finálna kvalita produktu alebo služby. Empiricky je dokázané, že fázy predchádzajúce výrobe alebo poskytovaniu služby sa podieľajú na výslednej kvalite až v 80% alebo inak povedané, 80% nezhôd produktu vzniká v predvýrobnej etape výrobného procesu. Ekonomický efekt plánovania je teda nesporný, pretože odstránením nezhôd pred samotnou realizáciou produktu dochádza k eliminácii nákladov, ktoré by vznikli v prípade odstraňovania nezhôd vo fáze realizácie produktu alebo u zákazníka (PLURA, 2001). Niektoré praktické skúsenosti ukazujú, že výdavky spojené s odstránením nezhôd vo fáze návrhu, môžu byť desaťkrát nižšie než výdavky spojené s odstránením nezhody zistenej vo výrobe, stokrát nižšie než výdavky na odstránenie nezhody zistenej pred expedíciou a tisíckrát nižšie než výdavky na odstránenie nezhôd, ktoré sa dostanú až k zákazníkovi (KOŠTURIAK, a iní, 1993).

Na základe uvedených skutočností možno dôvody pre plánovanie kvality zhrnúť do týchto základných bodov:

- plánovanie kvality zásadným spôsobom rozhoduje o spokojnosti zákazníkov,

- plánovaním kvality sa predchádza vzniku nezhôd pri realizácii výrobku a jeho používaní,

- v predvýrobných etapách, v ktorých sa plánovanie kvality najviac realizuje, vzniká najviac chýb (nezhôd),

- odstraňovaním nezhôd v priebehu plánovania kvality výrobku, si vyžaduje len zlomok nákladov potrebných k odstraňovaniu nezhôd, než v priebehu realizácie a používania výrobku,

- uplatňovaním metód a postupov plánovania kvality organizácie preukazuje, že využila všetky prostriedky k prevencii nezhôd a dosiahnutiu spokojnosti zákazníkov a tak zvyšuje dôveru zákazníkov vo výrobky organizácie,

- správna realizácia plánovania kvality je dôležitým atribútom konkurencieschopnosti organizácie (PLURA, 2001).

Postupy plánovania kvality

Plánovanie kvality je projektovanie budúcnosti, prostredníctvom ktorého sa určujú ciele organizácia alebo organizačnej jednotky a stanovujú sa cesty, ako tieto ciele v stanovenom čase a na požadovanej úrovni dosiahnuť. Plán je možné považovať za efektívny vtedy, ak sa dosiahnu vytýčené ciele pri vynaložení primeraných nákladov za predpokladu, že náklady nie sú vyjadrené len v časových a peňažných jednotkách, ale aj mierou uspokojenia jednotlivcov a pracovných skupín (MATEIDES, a iní, 2006). Z vývojom doby a nástrojov plánovania kvality vznikali aj postupy plánovania kvality, ktoré sú premietnuté napr. v súboroch noriem ISO 9000 a vo viac-menej z nich vyplývajúcich štandardoch alebo smerniciach: QS-9000 (štandard amerických výrobcov automobilov Ford, General Motors a Chrysler) a VDA (súbor štandardov Nemeckej asociácie automobilového priemyslu) (PLURA, 2001). Uvedené smernice sa týkajú hlavne automobilového priemyslu; aj keď sa šíria prostredníctvom dodávateľských väzieb aj na ďalšie strojárske, ako aj nestrojárske organizácie; a preto ich ďalej, vzhľadom na tému tejto bakalárskej práce, nebudem rozvíjať. Za zmienku však stojí, že v prípade štandardu QS-9000, je päť zo šiestich príručiek orientovaných na zabezpečenie kvality v predvýrobných etapách alebo na prevenciu nekvality. Jedná sa o tieto príručky:

- PPAP (Proces schvaľovania dielov k výrobe),

- APQP (Zdokonalené plánovanie kvality výrobku a kontrolný plán),

- FMEA (Analýza možností vzniku nezhôd a ich následkov),

- MSA (Analýza systému merania),

- SPC (Štatistická regulácia a hodnotenie spôsobilosti procesov) (PLURA, 2001).

K obdobným záverom možno dospieť aj pri analýze príručiek štandardov VDA. Ako príklad uvediem príručku VDA 4.3 – Plánovanie projektu, ktorá sa orientuje na postup plánovania kvality výrobku alebo príručku VDA 4.2, ktorá je venovaná metóde FMEA alebo príručku VDA 4.1, kde sú spracované základné charakteristiky ďalších metód vhodných pre plánovanie kvality, pričom niektorým z nich je je v týchto štandardoch venovaná pozornosť prvý krát (napr. QFD, plánovanie experimentov, analýza FTA). Na zabezpečovanie kvality v predvýrobných etapách a prevenciu nekvality sa rovnako orientuje príručka VDA 2 – Zabezpečovanie kvality dodávok a VDA 3 – zabezpečovanie spoľahlivosti (PLURA, 2001).

Postup plánovania kvality podľa J. M. Jurana

Dôležitou súčasťou plánovania kvality je plánovanie kvality produktu. Postup plánovania kvality produktu je opísaný v Juranovej príručke kvality ako postupnosť činností znázornených v Prílohe B. Postup teda pozostáva z desiatich hlavných činností:

1. Určenie zákazníka

2. Zistenie potrieb zákazníka

3. Preklad potrieb zákazníka do reči výrobku

4. Stanovenie merateľných parametrov

5. Zavedenie meraní

6. Vývoj produktu

7. Optimalizácia návrhu produktu

8. Vývoj procesu

9. Optimalizácia a preukázanie spôsobilosti procesu

10. Prevod do výrobných inštrukcií

1. Určenie zákazníka

Ciele kvality navrhovaného výrobku vyplývajú z potrieb zákazníkov a zo strategických cieľov organizácie. Pre správne stanovenie cieľov kvality výrobku je teda potrebné poznať potenciál zákazníkov a ich skutočné potreby (PLURA, 2001).

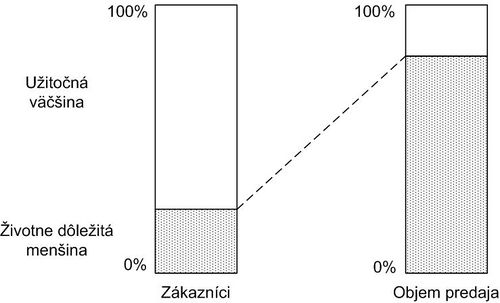

Za zákazníka by mal byť považovaný každý, na koho výrobok nejako pôsobí (JURAN, 1999). Sú to tak zákazníci, ktorí výrobok kupujú ako aj ti, ktorí ho budú užívať, a tiež napríklad verejnosť, na ktorú bude výrobok nejako pôsobiť (napríklad z hľadiska jeho bezpečnosti či vplyvu na životné prostredie). Dodávateľa by teda nemal zaujímať iba bezprostrednej zákazník, ale aj zákazníci, ktorí prípadne na tohto bezprostredného zákazníka nadväzujú. V prípadoch, kedy je potenciálnych zákazníkov veľa, je vhodné ich aplikáciou Paretovej analýzy, rozdeliť podľa očakávaného objemu predaja na životne dôležitú menšinu a užitočnú väčšinu (pozri Obr. 1). Obvykle totiž platí, že podstatnú väčšinu objemu predaja realizuje iba malá skupina z celkového počtu zákazníkov. Pri členení zákazníkov je zvyčajne možné využiť toho, že u mnohých zákazníkov možno očakávať rovnaké záujmy a požiadavky. Týchto zákazníkov je potom možné zlúčiť do jednej skupiny (PLURA, 2001).

2. Zistenie potrieb zákazníkov

Pre zistenie potrieb zákazníkov je potrebné využiť čo najširšie spektrum možných zdrojov informácií. Významnými zdrojmi informácií môžu byť napríklad:

- interview so zákazníkmi,

- správy z návštev obchodníkov,

- servisnej správy,

- dotazníky zasielané zákazníkom,

- správy z prieskumu trhu,

- štúdie konkurencieschopnosti nového výrobku atď. (PLURA, 2001).

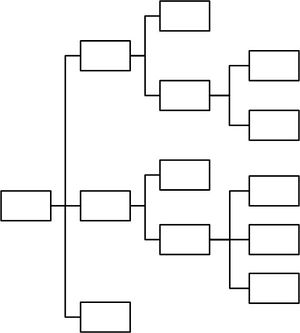

Solídni dodávatelia by sa pritom nemali uspokojiť len so zhromaždením požiadaviek formulovaných zákazníkom, ale sami by sa mali zaujímať o účel a podmienky použitia výrobu tak, aby zákazníkovi mohli poradiť a prípadne jeho požiadavky upresniť (ČSN EN ISO 9004-1, 1995). Z tohto dôvodu sú pri zisťovaní potrieb zákazníkov dôležité najmä primárnej informácie, teda informácie získané priamo od zákazníkov. Významným zdrojom informácií o potrebách zákazníkov môže byť brainstorming. K jeho uplatneniu sa vytvára tím zložený zvyčajne z pracovníkov organizácie a zástupcov zákazníckej sféry. Každý člen tímu sa vžíva do úlohy zákazníka a formuluje požiadavky na vlastnosti výrobku. Vhodným spôsobom záznamu návrhov členov tímu, je napríklad systematický diagram (viď Obr. 2) . Systematický diagram, niekedy tiež označovaný ako stromový diagram, je názorným zobrazením systematickej dekompozície určitého celku na jednotlivé čiastkové časti. Používa sa napríklad k rozloženiu problému na čiastkové problémy, k vytvoreniu plánu riešení problému, na zobrazenie štruktúry príčin problému a pod. Napríklad, v prípade zobrazenia štruktúry príčin problému, systematický diagram môže slúžiť k prehľadnému prepisu informácií spracovaných v diagrame príčin a následkov(PLURA, 2001).

Tvorba systematického diagramu by mala byť opäť tímovou prácou. V prípadoch, keď pre daný problém už bol konštruovaný afinitný diagram alebo diagram vzájomných vzťahov, možno využiť už vytvorené námety a tiež stanovené vzájomné vzťahy. V prípade, že sa pre riešený problém konštruuje priamo systematický diagram, je potrebné pomocou brainstormingu súbor námetov k riešenému problému najprv vytvoriť. Spracovanie systematického diagramu spočíva v systematickej dekompozíciu riešeného problému, ktorý sa uskutočňuje postupným priraďovaním kartičiek s námetmi, ktoré vždy rozvíjajú predošlú úroveň až do dosiahnutia dostatočnej úrovne podrobnosti (pozri Obr. 2). Túto postupnú dekompozíciu možno uľahčiť vhodne volenými otázkami. V prípade zistenia logických medzier tím operatívne pomocou brainstormingu dopĺňa ďalšie rozvíjajúce námety (PLURA, 2001).

Konkrétne a dostatočné podrobne stanovené požiadavky je vhodné zhrnúť do maticovej diagramu, ktorého riadky tvoria zoznam požiadaviek na výrobok a stĺpce pred stavujú jednotlivých zákazníkov. Do príslušných buniek matice sa zaznamenáva, či daný zákazník určitú požiadavku uplatňuje alebo nie (prípadne ešte s uplatnením rôznych váh) a na konci riadkov sa tieto hodnoty spočítajú. Na základe hodnotenia príslušných súčtov možno stanoviť najzávažnejšie požiadavky. Pri špecifikácii požiadaviek zákazníkov, sa pozornosť sústreďuje najmä na požiadavky životne dôležitej menšiny zákazníkov. Na druhej strane sa však nesmú opomenúť požiadavky užitočnej väčšiny zákazníkov, pretože medzi nimi môže byť niekoľko perspektívnych zákazníkov, ktorí iba zatiaľ hľadajú najvhodnejšieho dodávateľa. Pri konečnej formulácii požiadaviek, je potrebné si tiež uvedomiť, že spokojný zákazník sa so svojimi skúsenosťami podelí asi s tromi partnermi, zatiaľ čo nespokojný zákazník svoje zlé skúsenosti oznámia asi tridsiatim partnerom (GRAUZEL, a iní, 1992). Vhodným riešením, ako vyhovieť čo najväčšiemu počtu potenciálnych zákazníkov, je návrh niekoľkých variantov výrobku (PLURA, 2001).

3. Preklad potrieb zákazníkov do reči výrobcu

Zákazník, najmä konečný užívateľ, svoje potreby často neformuluje v technických špecifikáciách, ale vo svojej reči. Úlohou výrobcu je transformovať (preložiť) tieto potreby do konkrétnych technických špecifikácií. Vhodným nástrojom k tomuto prekladu je metóda QFD (PLURA, 2001).

4. Stanovenie merateľných parametra

Stanovenie merateľných parametrov je úzko spojené s prekladom potrieb zákazníka do technických špecifikácií. Najlepšie sú technické špecifikácie výrobku charakterizované číselnými hodnotami merateľných parametrov (PLURA, 2001).

5. Zavedenie merania

- Ak sú potreby zákazníkov transformované do merateľných parametrov výrobku, musí byt výrobca schopný tieto príslušné merania vykonávať alebo zabezpečiť (PLURA, 2001).

6. Vývoj výrobku

V tejto fáze plánovania kvality sa ustanovujú znaky kvality výrobku zodpovedajúce požiadavkám zákazníkov. Okrem požiadaviek zákazníkov je však pri vývoji výrobkov potrebné zohľadňovať niektoré ďalšie aspekty ako sú:

- strategické zámery firmy,

- údaje o úrovni vedy a techniky v danej oblasti výrobkov a technológií,

- informácie o potenciálnych zdrojoch a možnostiach organizácie,

- zámery spoločnosti (napr. preferencie niektorých odvetví výroby),

- obmedzujúce faktory (napr. platná legislatíva v oblasti bezpečnosti, ochrany zdravia alebo ekológia),

- image firmy či značky (PLURA, 2001).

7. Optimalizácia návrhu výrobku

V trhovom prostredí by znaky kvality navrhovaného výrobku mali vyhovovať týmto kritériám:

- spĺňať požiadavky zákazníkov,

- spĺňať potreby dodávateľov,

- byť konkurencieschopné,

- optimalizovať kombinované náklady zákazníkov a dodávateľov (PLURA, 2001).

Za optimálny je zvyčajne považovaný návrh, u ktorého sú rovnakou mierou uspokojené potreby zákazníka aj výrobcu a minimalizované ich kombinované náklady. Optimálny návrh sa stáva cieľom, ktorý by mal byť dosiahnutý. Ideálnym prístupom k dosiahnutiu tohto cieľa je spoločné plánovanie kvality výrobcom a odberateľom, založené na otvorenej komunikácii a vzájomnej dôvere. Dôležitým nástrojom optimalizácie navrhovaného výrobku je preskúmanie návrhu, ktorého súčasťou je tiež analýza možností vzniku chýb a ich následkov (FMEA návrhu výrobku) a často aj analýza stromu poruchových stavov - metóda FTA (PLURA, 2001).

8. Vývoj procesu

Už vývoj výrobku by mal prebiehať za účasti technológov. Ak tomu tak nie je, mali by sa zástupcovia technológie zúčastniť hodnotenia jednotlivých fáz vývoja výrobku (napríklad pri prešetrovaní návrhu, pri FMEA návrhu výrobku atď.). Cieľom tejto účasti, je v dostatočnom predstihu posúdiť možnosti technológie vo vzťahu k navrhovanému výrobku a odhaliť prípadne nereálne parametre. Čím skôr sa prípadné nedostatky odhalia, tým širšie sú možnosti ich riešenia. Významnými informáciami pri vývoji procesu (návrhu postupu výroby) sú aj údaje o:

- znalostiach a zručnostiach tých, ktorí budú procesy používať,

- prostredia, v akom budú procesy prebiehať,

- skutočnom využití procesu (môže sa líšiť od zamýšľaného) (PLURA, 2001).

Navrhovaný proces musí tiež rešpektovať všetky legislatívne obmedzenia týkajúce napríklad ekologických pravidiel alebo predpisov z oblasti bezpečnosti a ochrany zdravia pri práci. Mal by využívať bezodpadovej technológie, zabezpečovať maximálne využitie surovín a minimalizovať spotrebu energií. Neoddeliteľnou súčasťou vývoja procesu, je aj vývoj riadenia procesu a plánovania kontrolných miest, v ktorých budú sledované parametre procesu a zaistená spätná väzba umožňujúca reguláciu procesu.

9. Optimalizácia a preskúmanie návrhu

Optimalizácia návrhu procesu využíva podobné metódy ako optimalizácia návrhu výrobku (preskúmanie návrhu, FMEA procesu a pod.). Dôležitou súčasťou overovania vhodnosti procesu, je hodnotenie jeho spôsobilosti, ktoré umožňuje kvantitatívne posúdiť schopnosti procesu trvale dosahovať požadované hodnoty znakov kvality výrobku. Hodnotiacimi kritériami spôsobilosti procesu sú indexy spôsobilosti, s ktorých pomocou možno hodnotiť rôzne varianty procesu a posudzovať, či ich spôsobilosť je prijateľná (PLURA, 2001).

10. Prevod procesu do výrobných inštrukcií

V rámci transformácie optimálneho návrhu výrobného procesu do prevádzkového užívania, by mala byť spôsobilosť procesu a jeho ovládateľnosť potvrdená v prevádzkových podmienkach a stanovené príslušné výrobné inštrukcie (PLURA, 2001).

Plánovanie kvality výrobku postupom APQP

Príkladom konkrétnej aplikácie uvedeného všeobecného postupu plánovania kvality výrobku je metodika APQP (Advanced Product Quality Planning and Control Plan), ktorej názov sa dá preložiť ako: „Zdokonalené (pokročilé, moderné) plánovanie kvality výrobku a kontrolný plán". Táto metodika bola spoločne vyvinutá firmami Chrysler, Ford a General Motors v rámci štandardu QS-9000 (Chrysler, a iní, 1995). Plánovanie kvality výrobku je v tejto metodike charakterizované ako „štruktúrovaná metóda definovania a zavedenia krokov nutných k zabezpečeniu spokojnosti zákazníka s výrobkom" (viď Príloha C). Sú pritom zdôraznené tieto hlavné prínosy plánovania kvality výrobku:

- orientuje zdroje na uspokojovanie zákazníka,

- podporuje včasné odhalenie potrebných zmien (koncepcia včasnej výstrahy),

- predchádza neskorým zmenám,

- pomáha vytvárať výrobky dobrej kvality včas a s najnižšími nákladmi

- uľahčuje komunikáciu so subdodávateľmi (PLURA, 2001).

Plánovanie kvality výrobku v metodike APQP, je rozdelené do piatich, vzájomne sa prekrývajúcich fáz:

1. Plánovanie a definovanie programu,

2. Návrh a vývoj produktu,

3. Návrh a vývoj procesu,

4. Validácia výrobku a procesu,

5. Vyhodnotenie spätnej väzby a nápravné opatrenia (PLURA, 2001).

Plánovanie kvality výrobku podľa metodiky VDA 4.3

Plánovanie kvality výrobku postupom PAQP, sa stalo podnetom pre spracovanie metodiky nemeckého združenia automobilového priemyslu VDA 4.3 – Plánovanie projektu (VDA 4.3, 1998). Podobne ako v metodike APQP je priebeh plánovania kvality členený do niekoľkých, vzájomne sa prelínajúcich fáz, ktoré sú tu označované ako skupiny úloh (viď Príloha C). Tieto skupiny úloh zahrňujú základné činnosti, ktoré sú v priebehu projektu vývoja výrobku a procesu realizujú. Jedná sa o tieto skupiny úloh:

- Koncepcia,

- Vývoj a overovanie výrobku,

- Plánovanie a overovanie výrobného procesu,

- Prevzatia výrobku z hľadiska zákazníka,

- Nakupovanie výrobných zdrojov,

- Výroba,

- Proces neustáleho zlepšovania (PLURA, 2001).